清洁硫回收联产硫酸新工艺的开发与应用

王志勇,陈振伟,徐庆磊,房 山

(瑞星集团股份有限公司 山东东平 271500)

瑞星集团股份有限公司是以生产尿素为主的大型综合性化工企业,现有尿素产能2 400 kt/a,合成氨原料气的净化采用栲胶法脱硫工艺,来自造气工段的半水煤气除去粉尘、煤焦油等杂质后经冷却进入脱硫塔,半水煤气中的H2S被脱硫液吸收后经氧化得到固态硫黄,年回收工业废硫黄10 kt左右。由于回收的硫黄中含焦油、煤粉、碱等杂质,含硫质量分数在90%左右,不能直接用于工业生产,只能低价销售,经济效益差。此外,原料气净化效果差,栲胶需熟化处理,脱硫废液存在钒污染。

国内外合成氨原料气净化脱硫工艺一般包括干法脱硫和湿法脱硫,其中干法脱硫的脱硫剂更换频繁、劳动强度大、净化成本高。湿法脱硫工艺主要有ADA法、栲胶法、MSQ法和PDS法,虽然具有良好的经济效益,但脱硫效率一般在80%左右,不少装置脱硫效率甚至只能达到50%。瑞星集团股份有限公司通过不断研究,根据H2S等酸性气体与H2,N2等气体在低温甲醇中的溶解度的差异,采用低温甲醇吸收脱除H2S等酸性气体,以净化合成氨原料气;净化后含有酸性废气的低温甲醇经减压再生处理,吸收的酸性废气被释放出来,通过湿法硫酸新工艺转化生成质量分数98%的工业浓硫酸,同时副产过热饱和蒸汽。该工艺设备占地面积小、吸收溶剂循环量小、净化效果好、废气得到资源化利用,具有良好的经济效益和社会效益。

1 工艺流程

1.1 低温甲醇洗脱硫脱碳工艺流程

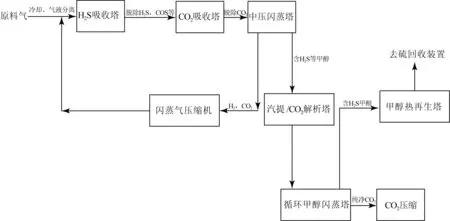

低温甲醇洗脱硫脱碳工艺流程如图1所示。

图1 低温甲醇洗脱硫脱碳工艺流程

来自变换装置的原料气经冷却、气液分离器分离液滴后进入H2S吸收塔,气体中的H2S,COS等被过冷富含CO2的甲醇溶液吸收脱除;脱硫后的原料气进入CO2吸收塔,脱除其中的CO2;富含CO2和H2S的甲醇溶液经中压闪蒸塔闪蒸后,闪蒸出的H2和CO2经闪蒸气压缩机压缩后与原料气混合进入循环过程;含有酸性气体的甲醇溶液依次经汽提/CO2解析塔、循环甲醇闪蒸塔汽提、闪蒸,得到的纯净CO2去压缩;富含H2S的甲醇溶液进入甲醇热再生塔,经闪蒸再生后,H2S等酸性气体由塔顶送往硫回收装置。

1.2 湿法硫酸生产工艺流程

图2 湿法硫酸生产工艺流程

湿法硫酸生产工艺流程如图2所示。来自低温甲醇洗装置的酸性气与燃料气经燃烧器预混后送至酸性气燃烧炉,燃烧后直接进入废热锅炉回收热量,回收热量后的工艺气体进入SO2反应器,出SO2反应器的高温工艺气通过过程气冷却器冷却后进入硫酸蒸气冷凝器,从硫酸蒸气冷凝器顶部送出的尾气进入酸雾捕集器捕集脱除硫酸气溶胶,再掺混热空气后送至烟囱。经硫酸蒸气冷凝器冷凝分离出的硫酸回流至硫酸蒸气冷凝器的出口与冷硫酸混合急冷降温,急冷降温后的硫酸进入硫酸混合罐,然后通过硫酸泵加压送入硫酸水冷器冷却降温至40 ℃。冷却后的部分硫酸掺和硫酸蒸气冷凝器冷凝分离出的热硫酸后循环返回硫酸混合罐,由酸雾捕集器捕集的硫酸气溶胶产生的部分硫酸靠重力送入硫酸循环系统,冷却后的其余硫酸送出界区。

由过程气冷却器送出的热工艺气在进入硫酸蒸气冷凝器之前喷入一股气氨,目的是提高硫酸蒸气的冷凝效率,控制和减少硫酸气溶胶的产生。由硫酸蒸气冷凝器送出的尾气在进入酸雾捕集器之前喷入一股双氧水溶液,进一步将未反应的SO2氧化生成SO3并在酸雾捕集器中被捕集回收为硫酸产品,确保尾气达标排放。

2 与国内外同类型技术对比分析

2.1 技术先进性对比分析

瑞星集团股份有限公司采用的低温甲醇洗脱硫脱碳和湿法硫酸生产工艺的技术先进性表现在以下几个方面。

(1) 低温甲醇洗脱硫脱碳工艺以低温甲醇作为选择性吸收溶剂,具有价廉易得、不氧化、不降解、不起泡、化学和热稳定性良好的特点。甲醇在低温下对CO2,H2S,COS等酸性气体吸收能力极强,溶液循环量少,功耗小,净化成本低,净化度高,净化后原料气中CO2和H2S质量浓度可分别达到<20 mg/m3和<0.1 mg/m3。

(2) 采用高活性抗水型硫酸专用催化剂、DCS自动控制系统和先进的酸雾控制技术生产商品级标准的工业浓硫酸,达到脱硫净化的目的,硫回收率可达99.9%以上。

(3) 采用先进的SO2反应器,其包括3段催化剂床层和2台段间换热器,在催化剂的作用下,SO2催化氧化为SO3,反应产生的热量被段间换热器逐步移除,提高了SO2的转化效率。酸性气燃烧炉与下游的废热锅炉直接连接,燃烧后的热工艺气直接进入废热锅炉入口管箱,最大限度地回收反应产生的热量副产过热饱和蒸汽,使反应热得到充分利用。

(4) 采用酸性气体过氧燃烧技术,使酸性气中各种杂质(烃、醇、氨、氢氰酸等)得到完全反应,充分保证了装置运行的稳定性和产品品质。

(5) 在硫酸蒸气冷凝过程中喷入气氨,有效提高硫酸蒸气的冷凝效率并控制和减少硫酸气溶胶的产生;采用先进的尾气处理技术,在尾气进入酸雾捕集器之前喷入双氧水溶液,进一步将尾气中的SO2氧化为SO3并在酸雾捕集器中捕集得到硫酸,确保尾气达标排放。

2.2 主要技术指标及效益分析

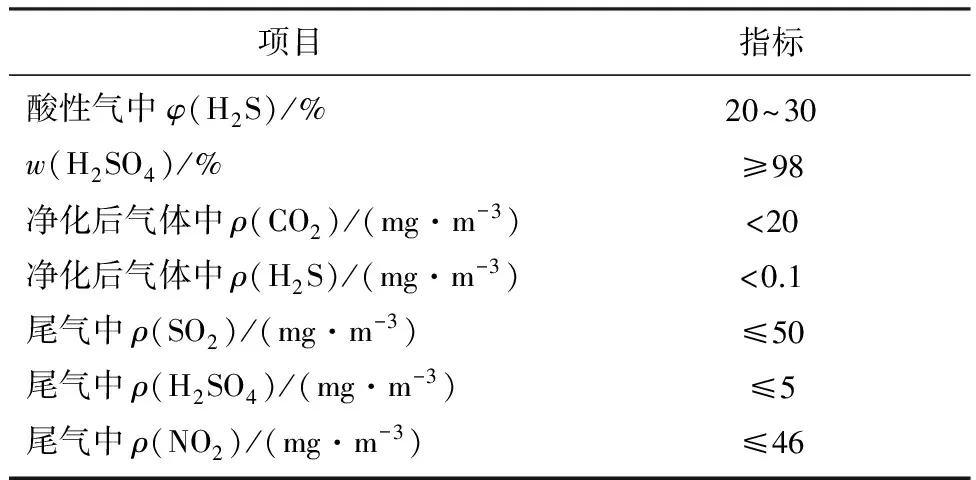

主要技术指标如表1所示。

表1 主要技术指标

项目指标酸性气中φ(H2S)/%20~30w(H2SO4)/%≥98净化后气体中ρ(CO2)/(mg·m-3)<20净化后气体中ρ(H2S)/(mg·m-3)<0.1尾气中ρ(SO2)/(mg·m-3)≤50尾气中ρ(H2SO4)/(mg·m-3)≤5尾气中ρ(NO2)/(mg·m-3)≤46

该项目年产浓硫酸36 kt,同时年副产饱和蒸汽72 kt,年新增销售收入1 836万元,为大型合成氨装置原料气净化及脱除的酸性气体的资源化利用开辟了一条新的技术路线,简化了生产工艺。酸性气体经湿法硫酸生产工艺转化为符合国家标准的工业级浓硫酸,不仅提高了废气的利用效率,同时副产过热饱和蒸汽供生产系统使用,减轻了环境污染,具有显著的经济效益和社会效益。

3 存在的问题

清洁硫回收联产硫酸新工艺实现了合成氨原料气的高效净化及酸性废气的资源化利用,经过多年的运行,运行情况良好,产品质量稳定。系统目前存在的主要问题如下。

(1) 由于低温甲醇洗系统吸收了大量的H2S,如果甲醇中水含量偏高,H2S在水中呈弱酸性,加剧了设备的腐蚀,而且腐蚀产物进入循环甲醇中会沉积至换热管上,使传热的污垢系数增大,由此引起传热效果差、系统负荷难以提高、影响低温甲醇对H2S和CO2的吸收、洗涤甲醇量和动力消耗增加等问题。在日常生产中,应严格控制甲醇水含量,并减少开停车次数,以降低能耗。

(2) H2S吸收塔除雾效果差,出口气体中夹带雾状甲醇,造成甲醇溶剂的损失。为此,需进一步试验研究不同吸收压力和吸收温度对甲醇损失的影响,寻找最佳的工艺参数,降低溶剂甲醇的损耗。