新型金属陶瓷复合材料的试制

谢志勇,刘小磐,许 涛,熊 晖,余仲元

(1.合肥水泥研究设计院,安徽 合肥 230051;2.湖南大学材料学院,湖南 长沙 410012)

金属基陶瓷复合材料是由良好朔韧性的金属相和高硬脆性的陶瓷相组成的一种典型的粒子增强复合材料。其主要采用粉末冶金、SHS、铸造、渗铸等制备成型工艺,使得良好朔韧性的金属相与硬度高、耐高温、耐腐蚀的金属氧化物、碳化物、氮化物等进行冶金复合,牢牢粘结在一起。通过相应的热处理工艺,复合材料具有陶瓷相的高硬度,同时具有金属相的良好朔韧性。

目前国内外矿山、砂石、建材等行业应用比较成熟的金属基陶瓷复合耐磨材料主要采用镶铸铸造复合工艺。国内极具代表的产品有江苏常熟电力、福建龙岩泰美、浙江长兴军毅等厂家生产的高锰钢镶TiC/WC钢结硬质合金反击破板锤、转子破碎锤头和圆锥破轧臼壁,江苏南通高欣、重庆罗曼生产的陶瓷预制体增强高铬铸铁立磨磨盘,郑州鼎盛生产的ZTA陶瓷颗粒增强高锰钢圆锥破轧臼壁和颚式破碎颚板。国外极具代表的产品有比利时Magotteaux公司生产的Xwin立磨磨辊、磨盘和DUOCAST Xwin辊压机辊套,印度VEGA公司生产的Sinter Cast立磨磨辊和磨盘。

针对设备易损件经受较硬物料较高冲击或挤压粉碎工况条件,对其磨损失效规律进行分析总结,研制一种新型金属陶瓷复合材料,大幅度提高易损件产品使用寿命。复合材料主要工作磨损部位采用高硬度金属陶瓷预制体,非主要工作磨损部位选用具有较高硬度和良好韧性的中碳多元合金钢,采用经济环保的消失模铸造工艺,将两种材料进行冶金复合。

1 金属陶瓷成分设计与试验制备

在SiC+C坯体中掺入Fe粉,并用纯Si进行浸渗。通过调整Fe含量,制备出完全致密的具有高硬度和较高断裂韧性的不含残Si的SiC/FeSix金属陶瓷复合材料。

1.1 试验制备

采用的原料为:工业用石油焦、工业用SiC粉、食用淀粉、分析纯铁粉、工业用Si粉。其特征参数见表1。按设定配比称取C粉、SiC粉和铁粉,加入适量的分散剂,以无水乙醇为液体介质球磨0.5h;然后加入联结剂、淀粉,球磨3min。通过调整淀粉的加入量使坯体密度为恒定值。混合粉料在室温下干燥24h,在50MPa的压力下压制成4×6×40mm的试条。试条在80℃干燥24h后,在N2气保护900℃环境中排胶,通过真空排煤油法测出各种试样的密度。试条置于涂有BN的SiC坩锅中,以理论需要量1.3倍的Si粉掩埋,采用不同工艺制度进行烧结。试验原料特征参数见表1,各试样成分及烧结工艺制度见表2。

采用STA-449C热分析仪测定排胶后坯体在加热过程中的变化。不同工艺制度得到的块体试样物相组成,用X射线衍射仪(XRD,Model D/MAX-RB,RIGAKU Corporation,Japan,测试条件:40kv/30Ma,CuKa,DS/SS:10,RS:0.15mm,石墨单色器)确定。通过Neophot-21型金相显微镜观察试样的物相分布,采用扫描电镜(SEM,Model JSM-5610LV,JEOL Ltd.,Japan)观察试样断口形貌。在美国MTS力学实验机上测定试样三点弯曲强度,试样尺寸3×4×38mm。

表1 试验原料的特征参数

表2 不同试样成分、烧结工艺制度和坯体的密度

1.2 Fe含量对烧结体相组成的影响

坯体密度一定时,Fe含量的降低对应着烧结体中SiC含量的升高,第二相的体积分数减小,第二相反而向富铁相转变。图1为不同Fe含量烧结体的XRD图谱,烧结体的实际相组成与理论相组成见表3。实验结果表明,当Fe含量较高时实际相组成与理论推算一致。当Fe含量较低时,烧结体中出现了Fe5Si3。图2(a)、(b)分别为试样1和3的金相照片。图中灰色区域为SiC,1试样的白色亮点为Fe-Si化合物,3试样的白色亮点为残余Si和Fe-Si化合物。图2表明,随着Fe含量的降低,第二相由网络结构变为孤岛结构。当第二现相为网络结构时,坯体中的局部Fe含量波动可以通过扩散消除。而当第二相为孤岛结构时,因为反应烧结过程中,SiC的生成很快,局部的不平衡Fe含量来不及通过扩散消除就被SiC包围,使第二相与理论计算产生不一致。另外图2显示y2与y3的函数图象极为靠近,因此在实验成分点在y1,y2之间时易于生成FeSi。同时Fe含量升高,SiC被溶解析出的现象明显。这主要是在渗Si开始阶段,Fe粉周围的Si液是富Fe的,当Si含量低于23.1%时,Fe夺去周围SiC中的Si,溶解C,随着保温时间延长,由于扩散作用Fe含量趋于平衡。合金熔液中Si含量高于23.1%时,C又以SiC的形式从合金液中析出。Fe含量越高,不平衡区域越多,SiC的溶解析出越显著。表3中实际密度与理论密度略有差异,这是烧结体中存在少量残碳、气孔和不平衡相FeSi。

图1 不同原始配比得到烧结体的XRD图谱,(a)No.1,(b)No.2,(c)No.3

1.3 热处理制度对坯体反应烧结的影响

以上No.1、2和3试样都未观察到开裂、变形等宏观缺陷。No. 4试样仅在表面形成一层厚约1mm的反应烧结SiC层。图3为900℃排胶后的试样4坯体的热重-差热图。该图表明,试样在1 100℃以上有气体放出,气体主要来自于两方面:一方面掺入的Fe粉在制样过程中会在表面形成一层Fe2O3,在600℃ Fe2O3转变为FeO,1 100℃时FeO与SiC按式(1)反应。

另一方面所引用的SiC粉,在空气中常温下会在表面形成SiO2薄膜,在Fe存在的条件下,1 200℃以上发生见式(2)反应。

试样4在1 100℃~1650℃时,升温速度较快,在1 420℃,熔Si开始浸渗坯体,表面会很快形成致密SiC层,但坯体心部还有未反应完全的FeO、SiO2,它们产生的气体阻止了Si的进一步浸渗。相同配方的试样3,在1 300℃保温3h后,FeO、SiC反应完全,因此要制得致密的SiC/FeSix复合材料在1 300℃长时间保温必不可少。

图2 烧结体显微组织(×500)(a)No.1(b)No.3

表3 不同试样的相组成和密度

图3 试样4坯体的热重图(20℃/min)

1.4 力学性能

试样2的室温三点抗弯强度测试结果为220±10MPa。图4为试样2的断裂面SEM图片。由图可知,材料的部分断裂表面呈典型的镜面反射区。这是由受张力表面的断裂区对应的直的断裂线组成。试样中存在的残留C孔和受到机械损伤的表面,降低了材料的强度。材料的失效模式为脆性断裂,裂纹扩展以穿晶断裂为主。同时试样2的TEM照片显示由于材料的各相热膨胀系数不一(αFeSi2=11.6×10-6K-1,αSiC=5.4×10-6K-1)冷却过程中产生的热应力将导致晶体内部产生裂纹,使强度下降。

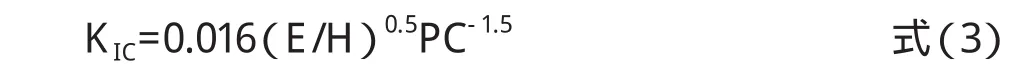

断裂韧性是评价材料抵抗断裂的能力。对陶瓷金属材料的断裂韧性虽然进行了许多研究,目前有多种测试方法,通常大多沿用传统金属材料的实验方法。其常见的测试方法有SENB法、DT法、CN法、IM法等。本实验采用最简单的压痕裂纹法及用半月状系统方程计算出各试样的室温断裂韧性值见图5、图6。

图4 试样2 SEM断口照片(×2000)

图5 试样2 TEM照片(×10000)

其中:P是压头载荷;C为压痕裂纹半长;H是硬度值取随机5点的平均值;E是弹性模量,采用复合近似计算E值:

Vi(I=1、2、3)为复合材料各相百分比,FeSi2的弹性模量取410GPa,SiC取420GPa,用方程计算出各试样的室温断裂韧性值见表4。

表4 FeSi2/SiC复合材料的断裂韧性

图6 试样2的维氏压痕及裂纹

2 中碳多元合金钢成分设计(见表5)

2.1 碳含量

碳是钢中的主要元素之一,对材料机械性能的影响十分明显。钢中碳含量增加,碳化物数量增多,屈服点和抗拉强度升高,但塑性和韧性降低。为获得较高的硬度并保证足够的韧性,碳含量设计为0.3%~0.5%。

2.2 铬含量

铬是钢中重要的合金元素,铬固溶在奥氏体中增加淬透性和热强性,提高钢的硬度和强度。随着铬含量的增加,残余奥氏体量增加,硬度下降。同时碳化物类型发生变化,碳化物类型由MC3向M7C3、M23C6过渡,其中M7C3型碳化物显微硬度可达到HV1300~1800。综合考虑,铬含量设计为3%~5%。

2.3 钼含量

钼是钢中主要合金化元素之一,强烈阻抑奥氏体向珠光体转变,大大提高钢的淬透性。

钼能降低或抑制其它合金元素导致的回火脆性,并在较高回火温度下形成弥散分布的特殊碳化物,产生二次硬化。考虑到钼铁价格较贵,钼含量控制在0.3%~0.5%。

2.4 镍含量

镍是固溶强化基体元素,全部溶入奥氏体,稳定奥氏体,提高淬透性和韧性。加入量大时,残余奥氏体量增加,基体组织硬度降低。考虑到镍板价格较贵,镍含量控制在0.3%~0.5%。

2.5 硅含量

硅是钢中常存元素之一,显著提高钢的弹性极限、屈服极限和屈强比。固溶强化铁素体,提高钢的强度,降低钢的塑性和韧性,为此我们确定硅含量为0.3%~0.8%。

2.6 锰含量

锰是钢中常存元素之一,显著固溶强化奥氏体,提高钢的淬透性和强度。锰含量较高时,残余奥氏体量增加,降低材料硬度,同时增加钢的回火脆性,为此我们确定锰含量为0.5%~1.0%。

2.7 硫磷含量

硫磷在钢中易形成低熔点硫化物夹杂和脆性磷共晶物,是有害元素,在生产中一般控制在0.05%以下。

2.8 复合变质孕育剂

复合变质孕育剂的加入可以净化晶界,减少夹杂,并降低成分偏析;同时其中微量的合金元素钒、钛与钢液中的碳形成高熔点高硬度碳化物,作为异质结晶核弥散分布,细化晶粒,提高钢的硬度和韧性,为此我们确定复合变质剂加入量为0.2%~0.3%。

表5 中碳多元合金钢化学成分(%)

3 消失模镶铸铸造工艺

3.1 模具制作与填埋造型

选用EPS泡沫或STMMA、PMMA共聚物作为制作材料,采用人工或机器分别制作产品模具和浇注系统模具。金属陶瓷预制体表面焊接钢钉,防止浇注时被钢水冲刷移位,依次间隙排列镶入模具,钢钉裸露在模具外面。预制体与模具表面平齐或凸出2~5mm,用消失模专用胶密封衔接处,避免后期涂料流入覆盖预制体表面,影响与钢水冶金结合效果。模具进行三次浸入涂料三次烘干晾晒,确保涂料均匀致密覆盖,同时完全去除模具和涂料里的水分。模具三次浸入涂料时,涂料粘度分别按稠、正常、稀进行配制。

选用底注式浇注系统,确保模具按顺序气液化,钢水平稳充型。将烘干晾晒好的模具放入专用砂箱,用20~50目干石英或宝珠砂进行填埋,采用雨淋式加砂,边加砂边振动,确保模具填紧实。填埋过程中,一旦发现模具表面涂料出现破损,应立用胶布粘贴修补并补刷涂料,然后用电吹风吹干。

3.2 熔炼与浇注

采用1 000kg中频电炉熔炼生产,熔炼前加入石灰石+碎玻璃复合造渣剂,待大部分炉料熔化后扒渣,然后加入锰铁、硅铁脱氧调整成分,插入铝丝进行终脱氧后出炉浇注。出炉温度控制在550~1 600℃,钢水镇静若干分钟后浇注,浇注温度控在1 500℃~1 550℃。

将浇包预热至600℃~800℃,浇注前在浇包内加入一定量的Re-A1-Bi-Mg复合变质剂和V-Ti-Zn复合孕育剂。钢水倒入浇包后立即铺撒聚渣剂,使残余熔渣迅速聚集,进一步净化钢水,同时形成一层保温覆盖膜。钢水浇注时,砂箱抽真空形成一定负压,模具迅速气化,钢水慢慢占据模具位置,将金属陶瓷预制体紧紧包裹。在高温钢水的热作用下,预制体表面金属与钢水发生冶金反应。钢水凝固冷却后,与预制体冶金复合成型。

4 热处理工艺的确定

在淬火升温过程中,中碳多元合金钢中的合金元素在奥氏体中的溶解度随温度的升高而增大。淬火温度较低时,碳、铬在奥氏体中的溶解度较低,淬火马氏体中的含碳量及合金元素含量较低,基体组织硬度较低。随着淬火温度的提高,奥氏体中的含碳量及合金含量增加,转变后形成的马氏体中的含碳量及合金元素含量增加,基体组织硬度增加。如淬火温度过高时,奥氏体中的含碳量及合金含量过高,奥氏体稳定性大大提高,淬火后残留奥氏体含量增加,马氏体含量减少,基体组织硬度降低。

图7 金属陶瓷复合锤头示意图(mm)

图8 金属陶瓷复合板锤示意图(mm)

图9 热处理工艺图

鉴于设备易损件现场服役工况十分恶劣,经过前期大量试验摸索与研究,我们设计了980℃正火+960℃淬火+300℃回火热处理工艺。复合材料热处理后,非主要工作磨损部位中碳多元合金钢组织为马氏体+少量弥散碳化物M7C3+少量残余奥氏体,硬度40~50HRC,冲击韧性20~50J/cm2(10×l0×55mm无缺口试样);主要工作磨损部位金属陶瓷预制体硬度 HRC≥65,断裂韧性≥10MPa m1/2,具有较高的综合耐磨性能见图7、图8、图9。

5 结 语

(1)复合材料主要工作磨损部位采用高硬度金属陶瓷预制体,非主要工作磨损部位选用具有较高硬度和良好韧性的中碳多元合金钢,采用经济环保的消失模铸造工艺,将两种材料进行冶金复合。

(2)在SiC+C坯体中掺入Fe粉,并用纯Si进行浸渗。通过调整Fe含量,制备出完全致密的具有高硬度和较高断裂韧性的不含残Si的SiC/FeSix金属陶瓷复合材料。

(3)复合材料热处理后,非主要工作磨损部位中碳多元合金钢组织为马氏体+少量弥散碳化物M7C3+少量残余奥氏体,硬度40~50HRC,冲击韧性20~50J/cm2(10×l0×55mm无缺口试样);主要工作磨损部位金属陶瓷维氏硬度≥10Gpa,断裂韧性≥4GPa·m1/2。