传统制备工艺对景德镇釉灰粉料粒径及性能的影响

罗 婷 ,吴军明 ,2,虞会青 ,熊 露 ,方 涛

(1.景德镇陶瓷大学 古陶瓷研究所,江西 景德镇 333001;2.北京科技大学 冶金与材料史研究所,北京 100083)

0 引 言

釉灰是生产工艺流程最为严格、对我国古代瓷釉发展贡献最大的独特传统釉用助熔原料。其中史料记载最明确、工艺环节最清晰、生产方法最稳定、对后世瓷釉发展影响最大的则为景德镇的釉灰原料。它是先选取特定的石灰石,并将其敲碎成适当大小的块度,堆装于石灰窑内煅烧二昼夜分解形成生石灰,然后将生石灰运至灰场内让其吸收湿气自然消解(两至三个月)或洒适量水消解成粉状熟石灰(水量不能过多,否则粉料过湿,后期难以烧炼);再在炼灰场内,先铺一层狼萁草,再铺一层8-15 厘米厚的熟石灰粉,如此多层铺叠3-4个自然层,至总高度1 米左右,最后在底角四周点火煨烧;待第二日火熄灭后,如前法堆叠煨烧第二、第三次,但第三次则需煨烧10-15天,方得所需釉灰。在使用之前,往往还需经过淘洗处理,并分别经尿沤数月或更长时间再用以配釉。这种独特配釉原料的制备过程及其工艺原理,长期以来是中外研究者探究我国古代制瓷“秘诀”的一个重要课题[1],釉灰也是传统灰釉配制的重要原料[2-3]。

近年来,已有学者对景德镇釉灰制备工艺科学原理开展了一定的研究工作,其中包括釉灰制备工艺技术调研及其意义[3-9]、釉灰的工艺性能[10]、尿沤工艺操作对釉灰制釉浆料性能的影响[11]等。然而针对釉灰煨烧次数、尿沤时间等工艺参数对所制备釉灰的粉料粒径,及其对所制釉料性能的影响,仍缺乏系统分析和探讨。为了全面分析釉灰制备工艺对其粉料粒径及相关性能的影响,实验分别制备和采集了过筛前后的熟石灰粉料(制釉灰用主要原料),及不同煨烧次数、不同尿沤时间的釉灰样品,并借助激光粒度分析仪、差热-热重分析仪(TGDTA)、X射线衍射分析仪(XRD)和电感耦合等离子发射光谱仪(ICP)对样品的粒度分布、热学特性、物相组成和化学组成等进行了系统测试。

1 实 验

1.1 样品制备

在景德镇市区东南方向的浮梁县寿安乡程家釉灰烧炼场,也是目前景德镇地区尚存的两家传统釉灰烧炼场之一,采集了经过高温煅烧并加适量水粉化后的熟石灰粉料(SSH-WS)样品若干,并取适量粉料用灰场过筛用竹筛筛分粉料,分别取筛上粗粉料(SSH-SS)和筛下细粉料(SSH-SX)若干待分析。同时,在程家炼灰场二位程师傅的支持下,采集了用传统釉灰制备工艺制备所得的煨烧一遍(一昼夜,编号:H1)、两遍(将前一次灰分层重新铺叠与干燥狼萁草上再烧一昼夜,编号:H2)、三遍(将第二次灰分层重新铺叠与干燥狼萁草上再煨烧10-15天,编号:H3)的粉料样品。另外,取H1、H2、H3样品各5 kg,陈尿一桶,并分别装于带盖实验塑料桶,然后用量具量取适量尿液至可浸透,表面有少量尿液渗出,加盖后将小桶置于阴凉处尿沤,用尿量为3 L,灰尿比为5 : 3。经一个月、三个月和四个月后,取样淘洗烘干待测,样品编号如表1所示。

1.2 测试分析

实验采用英国马尔文公司生产的MS2000激光粒度分析仪测试了样品的粒度分布。采用德国耐驰公司生产的差热-热重分析仪测试了釉灰样品的热学性能。此外,还采用电感耦合等离子体发射光谱(ICP)和X射线衍射分析仪(XRD)对样品的化学组成与物相组成进行了(半)定量测试分析。电感耦合等离子体发射光谱是目前国际上较为先进的化学成分分析设备,使用该分析设备可以定量分析元素周期表中的大多数元素,尤其适合分析普通化学组成分析方法难以准确定量,且含量较低的磷元素。

2 结果与讨论

2.1 煨烧与尿沤对样品粒度的影响

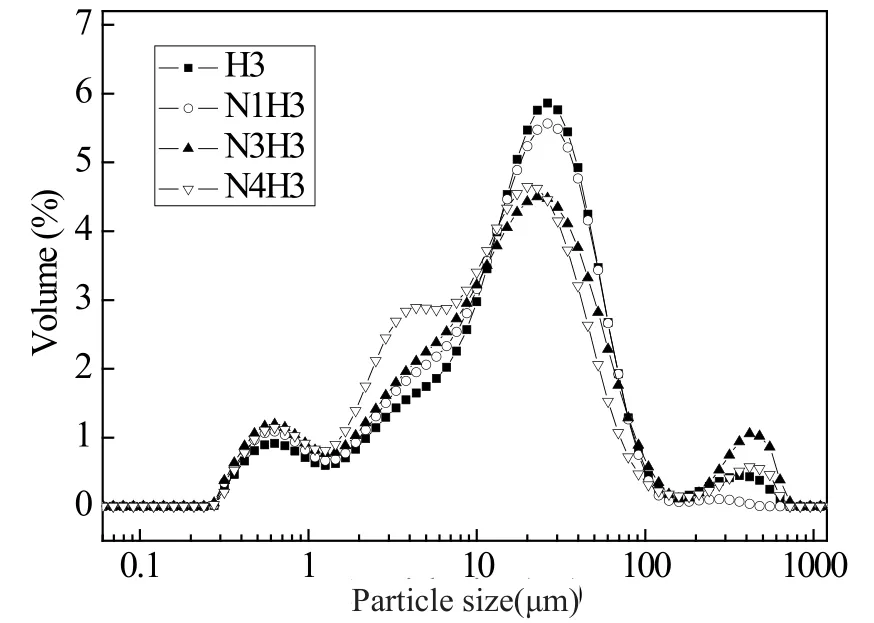

图1 不同工艺制备所得釉灰的粒度分布Fig.1 The particle size distribution of lime-ash samples prepared by different processes

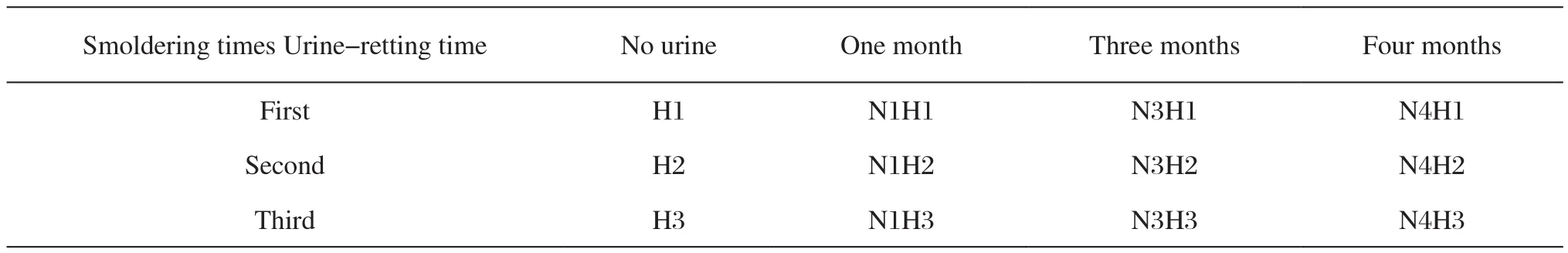

表1 不同工艺制备釉灰样品编号Tab.1 The numbers of lime-ash samples prepared by different processes

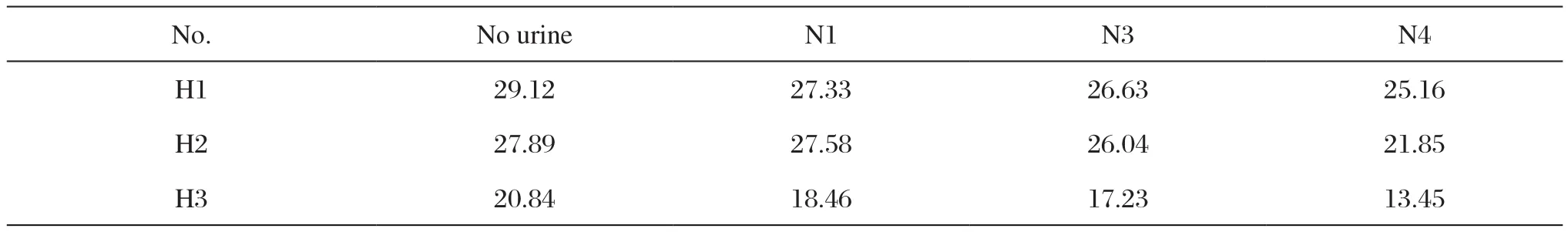

表2 不同工艺制备所得釉灰样品的平均粒径Tab.2 The average particle sizes of lime-ash samples prepared by different processes (μm)

不同制备工艺所制釉灰原料粒度分布和平均粒径结果如图1和表2所示。表2数据显示,所有釉灰样品平均粒径均小于30 μm,且随着煨烧遍数的增加釉灰的平均粒径逐渐变小。同时,通过尿沤工艺的作用,经相同煨烧工艺所制备的釉灰原料平均粒径同样呈下降趋势;其中经三遍煨烧并尿沤四个月的釉灰样品N3H4平均粒径最小,为13.45 μm。另外,从图1也可看出,尿沤工艺及尿沤时间的延长有利于釉灰的进一步细化,其中N3H4样品中粒径在1-10 μm的颗粒明显增加,而大于10 μm的颗粒明显减少。煨烧对颗粒粒径的影响主要是因为在加热煨烧的过程中一方面引入了新形成的柴草灰细颗粒,另一方面熟石灰粉料颗粒在煨烧过程中会发生化学反应,如方程(1)所示,从而进一步破坏颗粒结构,促进颗粒的裂解细化。而尿沤工艺则会使釉灰中所含的未完全分解有机物,经尿液作用进一步腐烂分解,促进粉料的均化和细化。可见,经三次煨烧并尿沤一定时间的釉灰原料,完全符合现代一般陶瓷釉料生产所需的过250目筛(粒径为58 μm)要求,釉灰传统制备工艺是一种行之有效的粉料细化工艺。

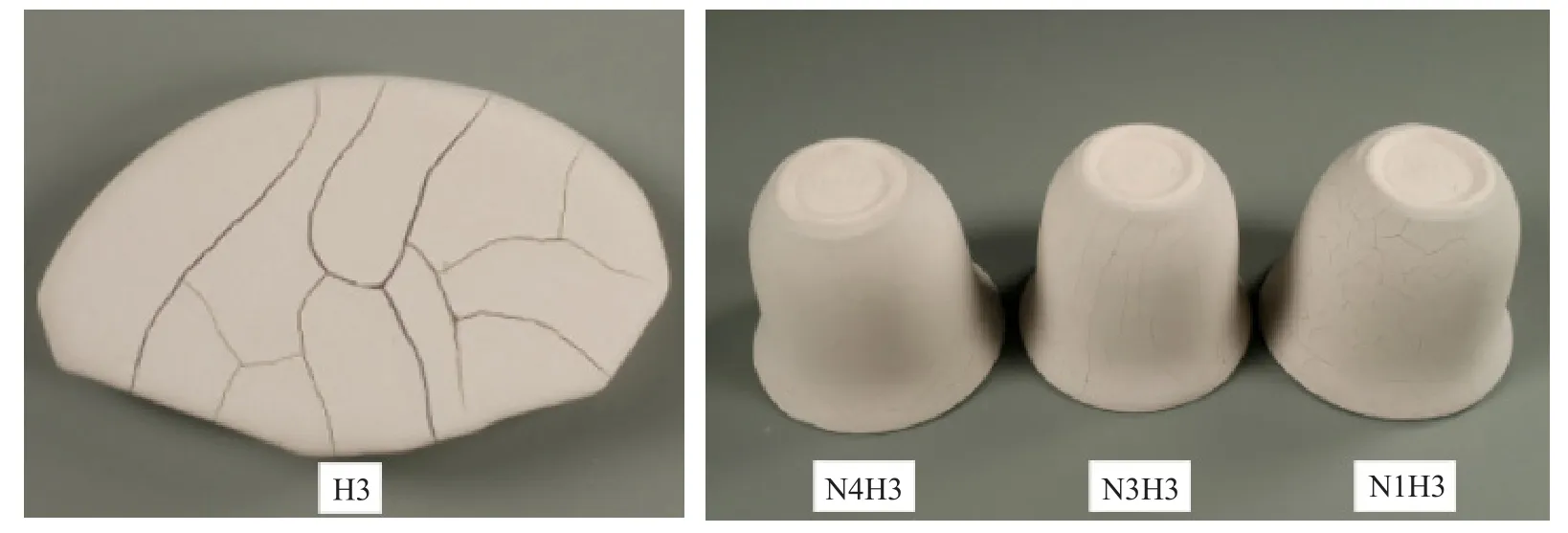

通常,由粒度分布较宽的粉体制备的料浆要比粒度分布较窄的粉体制备的料浆粘度低。粉料具有合适的颗粒级配后小尺寸粉体颗粒可填充到大尺寸颗粒间隙中,较小颗粒粉体能代替大颗粒粉体之间溶液所占的空间,从而减少所需要的溶液量,可提高料浆的固相含量;另一方面,较小的颗粒将原来较大尺寸颗粒间隙中的液体介质释放出来,能提高料浆中的自由溶液的含量,使料浆的流动性提高[12]。可见,随着煨烧次数和尿沤时间的增加,釉灰细颗粒增多,粗颗粒减少,颗粒分布范围更宽,用其配制釉料可改善釉浆的悬浮性和稳定性,有利于提高釉浆中颗粒的空间占有率,使颗粒能够达到紧密堆积。这不仅可使施釉过程中陶瓷坯体对釉浆的吸收速度加快,缩短施釉时间,减少因施釉时间过长、坯体吸水过多强度下降而导致的破损,还可提高坯体表面釉层的致密度,减小后期干燥收缩造成的釉面开裂现象,改善制品施釉品质,如图2所示。

2.2 煨烧与尿沤对样品化学组成和物相组成的影响

图2 H3,N4H1,N4H2和N4H3样品配釉后的施釉效果Fig.2 Glazes made of H3, N4H1, N4H2 and N4H3

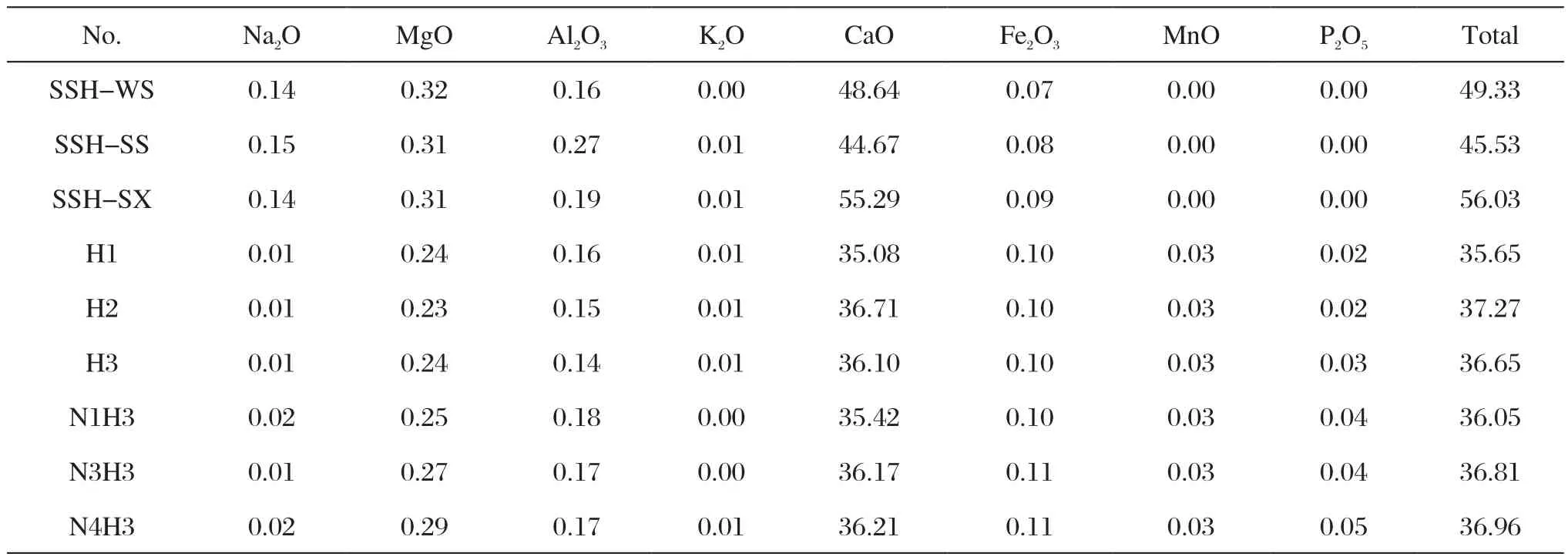

表3 样品主次量化学组成定量分析结果Tab.3 Chemical composition of samples by ICP analysis (wt.%)

不同制备工艺所制釉灰和用于制备釉灰的熟石灰原料化学组成如表3所示。表中数据显示,过筛后筛下的熟石灰细粉料中CaO含量明显高于过筛前熟石灰和过筛后筛上粗颗粒粉料。可见石灰石煅烧后加水制备成熟石灰粉末并过筛处理,可除去天然石灰石矿物中所含的部分杂质矿物,有效提纯天然石灰石矿物原料,提高釉灰质量和化学组成稳定性。此外,表3中数据还可看出,经狼萁草和熟石灰石粉料堆叠煨烧工艺制备所得的釉灰原料中,P2O5、MnO的含量普遍较石灰石中有明显提高,Fe2O3含量也有所升高。而随着尿沤时间的延长,釉灰化学组成中除了P2O5含量从原来的0.03%略微升高到0.05%外,其他组成基本未产生明显变化。因为随着煨烧遍数的增加,釉灰粉料中引入了一定量的狼萁草灰。生长于南方酸性土壤的狼萁草,不仅含有一定量的磷,还含少量的铁和锰,且这些铁细度极微,故用其烧制釉灰后其所含的铁和磷可非常均匀地分布于釉灰中,而致使釉灰粉料中P2O5、Fe2O3、MnO明显提高。有研究表明,在含一定量铁的钙釉中引入适量的磷,会强化釉层中的结构呈色,使得釉面的蓝色调加深,使釉色青中泛蓝[13]。可见,传统工艺制备的釉灰原料配釉,有利于景德镇传统灰釉呈现“白里泛青”、“白如玉”的特征[9]。而人尿中含95%的水分和5%左右的水溶性含氮化合物及极少量的无机盐,所以不会对釉灰化学组成产生明显影响。

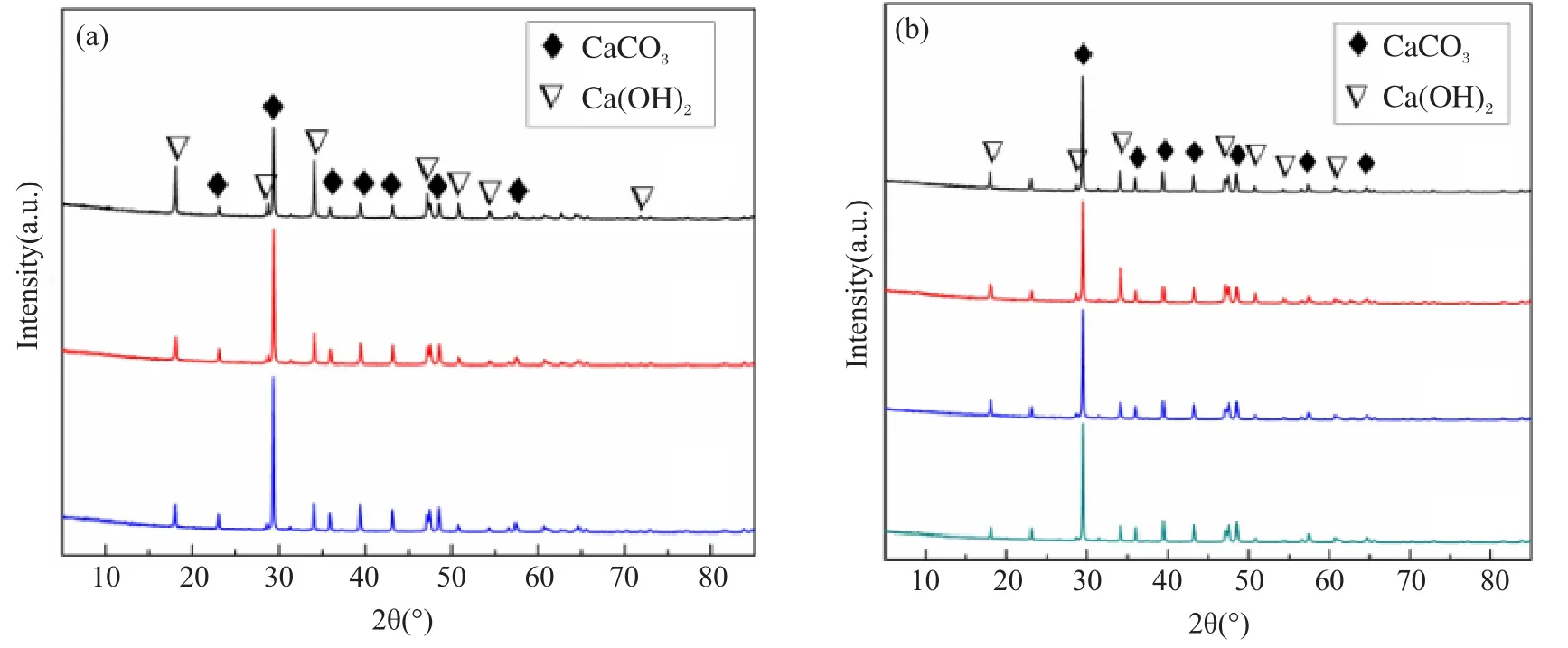

图3 不同煨烧次数(a)和尿沤时间(b)釉灰样品的XRD谱图Fig.3 XRD patterns of lime-ash prepared with different smolder times(a) and urine retting time(b)

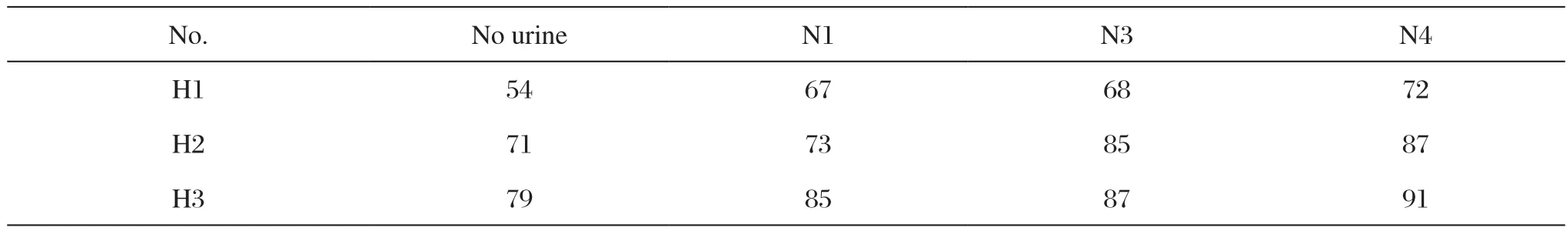

表4 不同煨烧次数和尿沤时间釉灰样品的CaCO3物相半定量结果Tab.4 Semi-quantitative analysis results of CaCO3 phase content in lime-ash samples prepared by different processes (wt.%)

图3样品XRD分析结果表明,随着煨烧次数的增加和尿沤时间的延长,釉灰中CaCO3的含量呈明显递增趋势,而Ca(OH)2的含量则刚好相反,呈下降趋势。采用Rietveld方法对两种物相进行晶胞参数精修和半定量分析所得结果如表4所示,结果清晰地表明煨烧和尿沤工艺可明显提高釉灰粉料中CaCO3的含量,其中第一次煨烧的釉灰(H1)中所含CaCO3仅为54%,经三次煨烧后(H3)则提高到79%。同样,煨烧三次的灰料H3经尿沤四个月后(N4H3)CaCO3的含量进一步提高到91%,大大减少了其中Ca(OH)2的含量。这主要是因为熟石灰粉料和狼萁草堆叠后长时间煨烧,促进了Ca(OH)2粉末与狼萁草燃烧形成的CO2反应转变成CaCO3,及尿沤过程中尿素分解形成的碳酸铵与熟石灰起作用,使Ca(OH)2碳酸盐化,有效减少Ca(OH)2在釉浆中导致的絮凝现象,利于提高釉浆的悬浮性和流动性,改善施釉效果。

2.3 煨烧与尿沤对样品加热特性的影响

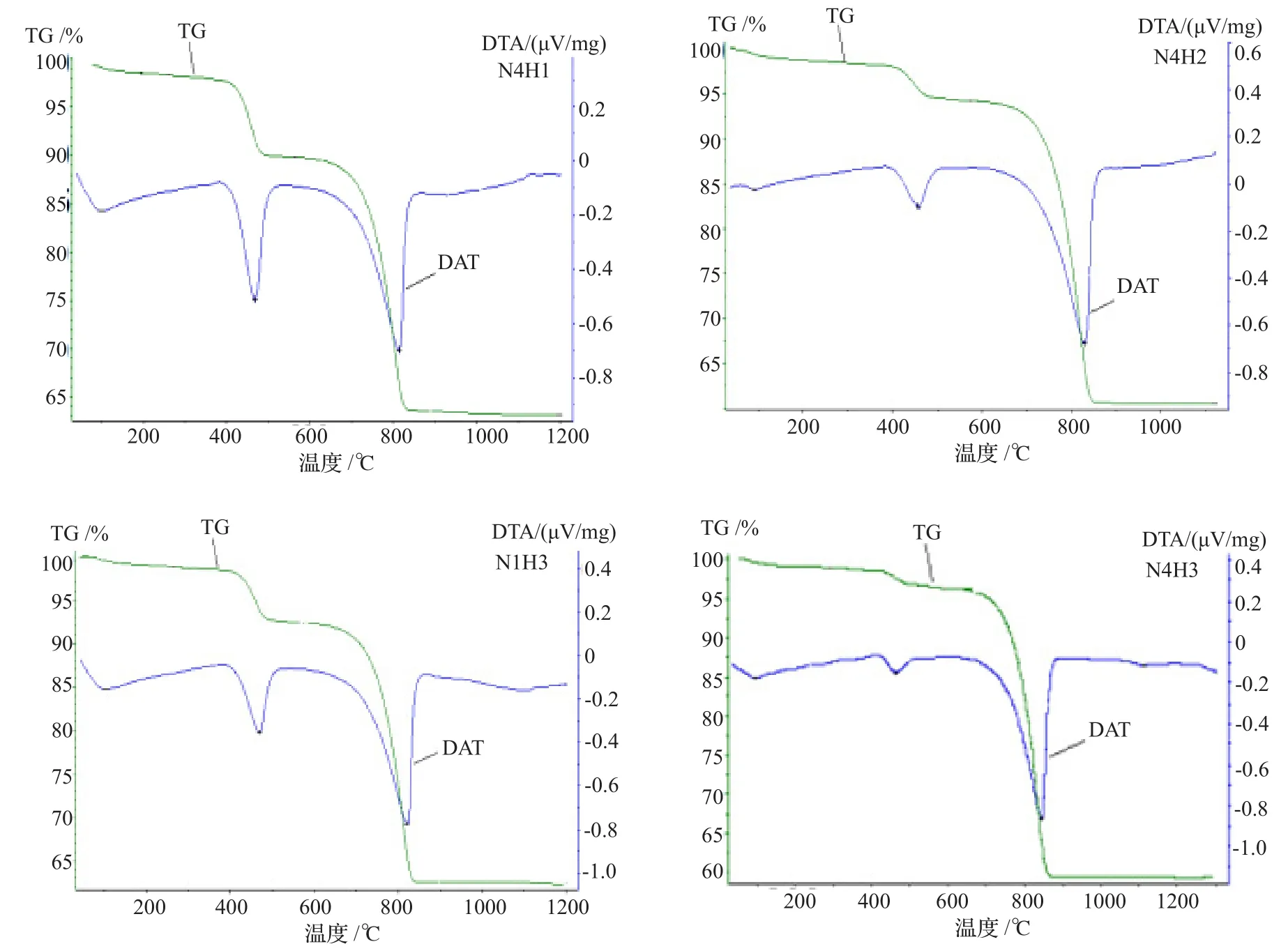

图4 样品的差热-热重特征曲线Fig.4 TG-DTA curves of the samples

釉灰作为古代景德镇最为重要的传统制釉原料之一,高温加热特性也是影响其所配制釉料性能的重要指标。实验对N4H1、N4H2、N4H3、N1H3样品的差热-热重特征进行了测试分析,结果如图4和表5所示。结果表明,尿沤同样时间,但煨烧遍数不同的釉灰粉料(N4H1、N4H2、N4H3),均存在两个主要吸热峰和两个失重阶段,即在465 ℃和825 ℃附近;且随着煨烧遍数的增加,第一个吸热峰(465 ℃附近)的热效应面积和失重量明显下降,而第二个吸热峰(825 ℃附近)的热效应面积和失重量则明显增加。而煨烧次数相同,尿沤时间延长也呈现出同样的特征。其中465 ℃和825 ℃分别对应Ca(OH)2和CaCO3的分解温度,这也进一步表明随着煨烧遍数的增加和尿沤时间的延长,促进了釉灰粉料中Ca(OH)2向CaCO3转化,这与图3和表4中釉灰粉料的物相组成结果一致。因为在Ca(OH)2分解的465 ℃附近,釉料尚未烧结为泥料状,所以过大的失重所带来的体积收缩,容易导致釉面开裂,甚至起翘脱落,影响后期制品的釉面质量;而CaCO3分解的825 ℃附近釉料已出现固相烧结特征,可有效缓解其分解失重造成的体积收缩。可见,釉灰粉料煨烧和尿沤工艺促使的Ca(OH)2向CaCO3转化,有利于提高烧后制品釉面质量。

表5 样品失重分析半定量结果Tab.5 Semi-quantitative TGA results of the samples (wt.%)

3 结 论

(1)釉灰制备所采用的高温煅烧、加水分化、狼萁草层叠煨烧和灰料尿沤工艺有利于釉灰粉料颗粒的细化和提纯,是一种行之有效的古代石灰石原料细粉化和高纯化制备工艺。该工艺制备所得釉灰粉料化学组成稳定性和配釉性能均得到了有效改善,提高了釉浆中颗粒的空间占有率和浆料悬浮性,可减少施釉造成的破损和釉面干燥开裂现象。

(2)随着煨烧和尿沤次数的增加,釉灰化学组成中P2O5和Fe2O3的含量有所升高,其中少量细度极微、均匀分散的铁和磷,不仅会因Fe3+被还原成Fe2+釉面呈现青色,还会强化釉层中的结构呈色,使得釉面的蓝色调加深,使釉色青中泛蓝。

(3)随着煨烧次数的增加和尿沤时间的延长,釉灰粉料中Ca(OH)2逐渐向CaCO3转化,可减少低温(465 ℃附近)、未烧结状态下分解和失重的Ca(OH)2含量,增加高温(825 ℃附近)、固相烧结状态下分解和失重的CaCO3含量,减小此过程因收缩所带来的体积效应,提高烧后制品釉面质量。

参考文献:

[1]刘桢, 许垂旭.传统釉灰的制法及其工艺原理[J].景德镇陶瓷学院学报, 1986, 7(1): 35-46.LIU Z, XU C X.Journal of Jingdezhen Ceramic Institute, 1986,7(1): 35-46.

[2]卢希龙, 叶正隆, 李田叶, 等.裂纹梅子青釉的研制[J].陶瓷学报, 2017, 38(2): 154-158.LU X L, YE Z L, LI T Y, et al.Journal of Ceramics, 2017, 38(2):154-158.

[3]丁银忠, 罗婷, 任玲, 等.原料配方对仿汝瓷青釉呈色的影响[J].陶瓷学报, 2014, 35(6): 613-618.DING Y Z, LUO T, REN L, et al.Journal of Ceramics, 2014,35(6): 613-618.

[4]周仁.中国古陶瓷研究论文集[C].北京:轻工业出版社, 1982.

[5]轻工部编.日用陶瓷工业手册[M].北京:轻工业出版社, 1987.

[6]SLADE R, WOOD N.The production of classic Chinese glaze in oxidizing conditions using elemental silicon as reducing agent [C]// ISAC'02.上海: 上海科学技术文献出版社, 2002.SLADE R, WOOD N.ISAC’02 [C].Shanghai: Shanghai Scientific and Technical Publishers, 2002: 263-274.

[7]WOOD N, COWELL M.William Cookworthy's Plymouth Porcelain and its origins in Jingdezhen practice [C]// ISAC'02.上海: 上海科学技术文献出版社, 2002.WOOD N, COWELL M.ISAC’02 [C].Shanghai: Shanghai Scientific and Technical Publishers, 2002: 326-336.

[8]许垂旭, 刘桢.景德镇传统釉灰烧制过程的查证[J].景德镇陶瓷,1987, (1): 19-23.XU C X, LIU Z.Jingdezhen's Ceramics, 1987, (1): 19-23.

[9]吴军明, 罗婷, 熊春华, 等.釉灰制备原料和工艺对其组成的影响[J].光谱学与光谱分析, 2016, 36(11): 3709-3713.WU J M, LUO T, XIONG C H, et al.Spectroscopy and Spectral Analysis, 2016, 36(11): 3709-3713.

[10]祝桂洪.景德镇陶瓷传统工艺[M].南昌: 江西高校出版社,2004.

[11]郑乃章, 熊春华, 柳兆鹏.传统灰釉制备技术的调查与研究[J].陶瓷学报, 2010, 31(3): 440-449.ZHENG N Z, XIONG C H, LIU Z P.Journal of Ceramics,2010, 31(3): 440-449.

[12]丁钰, 陈瑞峰, 黄勇, 等.颗粒级配法制备高固相含量低薪度氧化铝料浆[J].硅酸盐学报, 2008, 36(S1): 58-62.DING Y, CHEN R F, HUANG Y, et al.Journal of the Chinese Ceramic Society, 2008, 36(S1): 58-62.

[13]施佩, 王芬, 赵广民, 等.磷酸钙含量对青瓷釉色的影响[J].硅酸盐学报, 2016, 44(12): 1775-1781.SHI P, WANG F, ZHAO G M, et al.Journal of the Chinese Ceramic Society, 2016, 44(12): 1775-1781.