管式固体氧化物电解池制氢性能研究

邵 乐 ,王绍荣

(1.陕西煤业化工技术研究院,陕西 西安 710005;2.中国矿业大学 化工学院,江苏 徐州 221116)

0 引 言

氢是一种无污染的可再生能源,同时具有可储、可运的特点。通过高效率的水电解制氢技术,将风能、太阳能等不稳定的可再生电能转换为氢气加以存储和利用,将会是非常有优势的一种储能技术[1-2]。固态氧化物电解池(Solid Oxide Electrolysis Cell, SOEC)原理上是固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)的逆运行,高温条件下可有效降低水电解电压,提高制氢效率。若热源来源于工厂废热,SOEC将能够大幅降低制氢成本,可有效推动可再生能源及燃料电池技术的应用[3-5]。

SOEC工作时阴极侧是以水蒸气为原料气,通过电解水反应,分别在阴极侧产生氢气,在阳极侧产生氧气。因此,SOEC的高湿度工况,及原料水蒸气的扩散阻力,对电池材料和电池结构的要求和影响相比SOFC具有很大不同[6-7]。本文采用浸渍-共烧结技术制备管式SOEC,研究了其在电池和电解模式下的性能,对比了电解模式下不同水蒸气含量下的制氢性能和电化学阻抗谱,讨论了电解模式下性能衰减的潜在原因。

1 实 验

1.1 管式固体氧化物电解池的制备

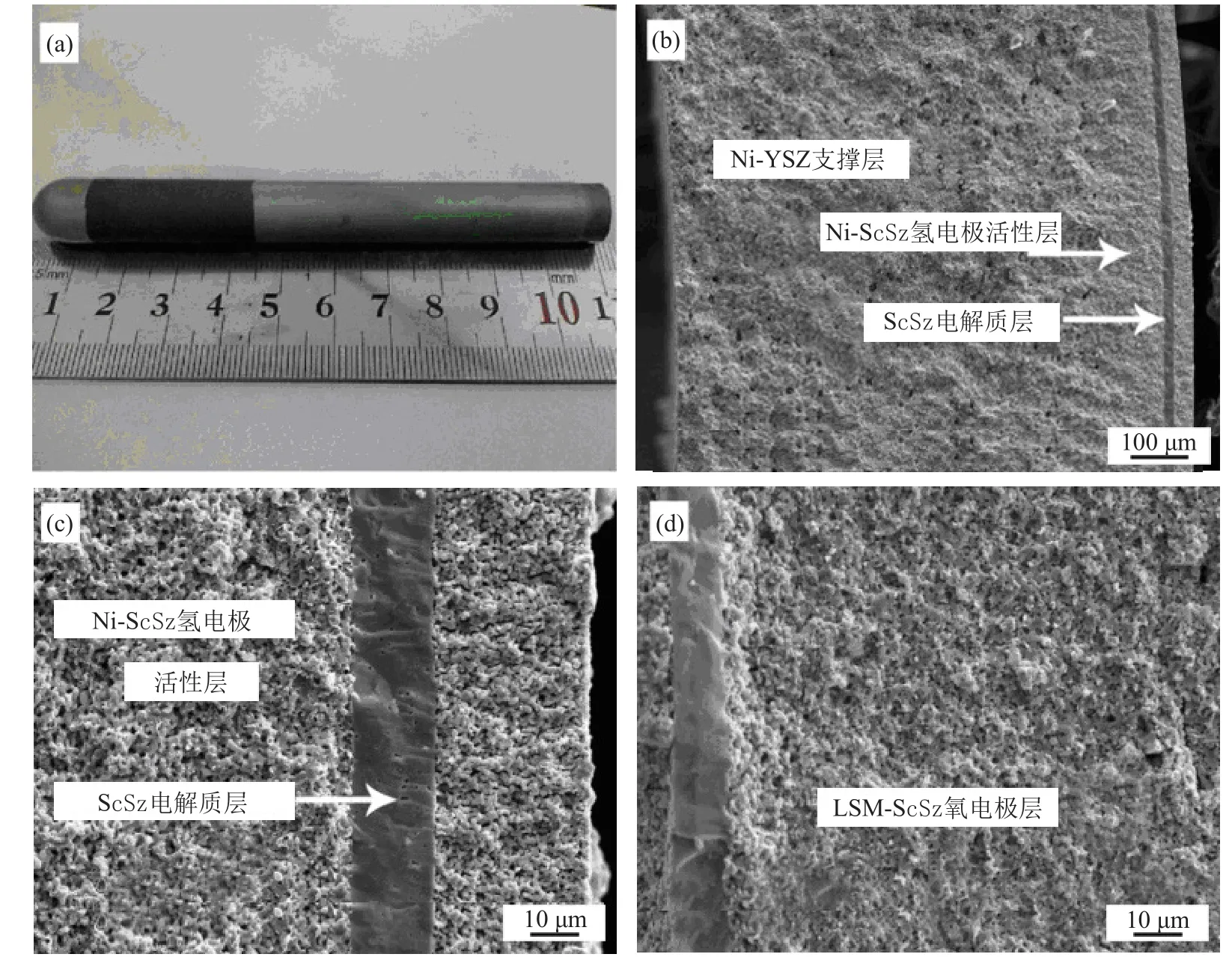

本文采用浸渍-共烧结法制备管式SOEC,为避免电解和电池模式下的阴极、阳极发生名称混淆,因此将电解模式下的阴极定义为氢电极,阳极定义为氧电极。制备的管式SOEC以Ni-YSZ金属陶瓷为氢电极支撑体,通过浸渍成型在其外侧连续制作氢电极活性层、电解质层和氧电极层,氢电极/电解质复合膜管采用共烧结工艺一次成型。图1为管式SOEC的结构图,主要包含四个功能层:(1)Ni-YSZ支撑层,50wt.% NiO + 50wt.% YSZ(8%Y2O3稳定ZrO2);(2)Ni-ScSZ氢电极活性层:50wt.%NiO + 50wt.% ScSZ(Zr0.89Sc0.1Ce0.01O2+ δ);(3)ScSZ电解质层;(4)LSM-ScSZ氧电极层:70wt.%LSM((La0.8Sr0.2)0.98MnO3) + 30wt.% ScSZ。

图1 管式SOC单电池结构示意图Fig.1 Schematic diagram of the structure of tubular SOC single cell

制备过程主要分三步:第一步为配置浆料,即将各个功能层的粉体与溶剂、粘结剂、分散剂、增塑剂等按配比球磨制成浆料,后抽真空排除浆料气泡;第二步为带有致密电解质的氢电极支撑复合膜管制备,首先是采用顶端封闭的玻璃管模具制作Ni-YSZ支撑管,通过将模具在支撑体浆料中浸渍、提出、溶剂挥发等过程重复5-6次(视所需支撑体厚度需求)形成支撑体素坯,然后在Ni-ScSZ浆料中浸渍一次制备氢电极活性层,干燥后1000 ℃预烧后浸渍ScSZ电解质层,干燥后1400 ℃共烧结得到带有致密电解质的氢电极支撑复合膜管。第三部为LSM-ScSZ氧电极层的制备,即将上述烧结后的复合膜管浸入氧电极浆料,按照所需面积擦除多余氧电极膜层后,1400 ℃煅烧后即得到管式SOEC单电池。本论文的制备的管式SOEC其管径约1.1 cm,长度10.0 cm,有效反应面积10.0 cm2。

1.2 管式固体氧化物电解池的性能测试

管式SOEC通过密封玻璃环被固定并密封在测试装置的顶端,氢电极和氧电极分别以镍毡、铂网为集流体,且铂网缠绕氧电极后涂刷铂浆降低接触电阻。氢电极水蒸气由蒸气发生器产生并通过载气(H2和N2混合气)送入氢电极。电流-电压(I-V)曲线通过电流源-电压表测得,通过电流源调整输入电流大小,记录电解池端电压;EIS阻抗谱采用德国ZAHNER公司的IM6ex电化学工作站进行采集,测试频率范围为30 mHz-100 kHz。电池微观形貌采用日本电子株式会社(JEOL) JXA-8100 型电子探针显微分析仪采集。

2 结果与讨论

2.1 管式SOEC电池模式下性能

管式SOEC在首次还原后,首先在高浓度氢气气氛下测试其放电性能,其中氢电极输入气体为H2(105 sccm) + 3vol.%水蒸气,氧电极为O2(70 sccm)。图2(a)为电池模式下850 ℃的I-V-P曲线,电池开路电压(Open Circuit Voltage, OCV)为1.12 V,符合该温度下的理论值,表明电解质致密度良好;电池在电流密度为1100 mA·cm-2时达到最大输出,最大功率密度为493 mW·cm-2,计算可知,电池最高功率密度工作时氢气消耗速率为7.66 mL·min·cm-2。电池输入的氢气的流量为105 sccm,即单位面积的氢气供给速率为10.5 mL·min·cm-2,从而可知该电池的最大氢气利用率为73%。

图2(b)为对应的EIS曲线。由图可知,开路状态下,总阻抗(RT)为2.12 Ω·cm2,欧姆阻抗(RΩ)为0.29 Ω·cm2,极化阻抗(RP)为1.83 Ω·cm2。EIS曲线由两个压扁的圆弧组成,随着放电电流密度的增大,EIS曲线低频弧迅速减小,而高频弧则基本不变,从而引起电池的极化电阻快速减小,当放电电流密度为150 时,电池极化阻抗(RP)为0.7 Ω·cm2,相比开路状态的极化电阻减小了约62%。

图2 电池模式下850 ℃的I-V-P曲线(a)和EIS曲线(b)Fig.2 The I-V-P (a) and EIS curves (b) for fuel cell mode at 850 ℃

该现象为LSM氧电极电流活化效应[8-10],电流能够增加LSM氧电极中的氧空位,去除电极表面的惰性相,增加氧还原的活性位、改善LSM氧电极的微观结构,从而降低气体扩散阻力,EIS低频弧减小,电池极化电阻减小。上述结果也说明在SOFC模式下,LSM氧电极的极化在整个电池极化电阻中占主要比重。

2.2 管式SOEC电解模式下性能

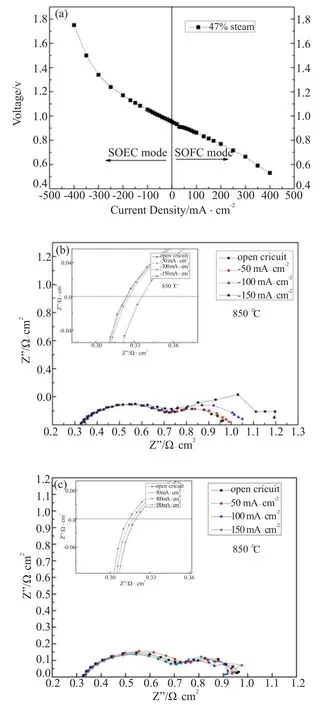

图3 (a)为管式SOEC在850 ℃的I-V曲线,其中电流负值方向为电解模式,发生水电解反应,正值为电池模式的放电曲线,测试时氢电极输入气体为H2(35 sccm) + N2(70 sccm) + 47vol.% 水蒸气,氧电极为O2(17.5 sccm)。对应气氛下的电池OCV为0.94 V,相比2.1节有明显降低,这是由于氢电极中高水蒸气含量导致。1.5 V电解电压对应电流密度为350 mA·cm-2,计算可知产氢速率为146 mL·h-1·cm-2。从图上可以明显看到,当电解电流密度高于250 mA·cm-2时,电解电压迅速增大,表现出明显的浓差极化特性,而电池模式下I-V曲线在测试范围内呈线性,表明欧姆极化主导放电反应。

由于水蒸气在氢电极的扩散阻力远大于氢气;在电解模式下工作时,水蒸气为反应物,因此电解模式会比电池模式表现出较早的浓差极化。计算可知,电解电流密度为250 mA·cm-2时,水蒸气消耗速率为1.74 mL·min·cm-2;而电池的水蒸气供给速率为9.31 mL·min·cm-2,即出现浓差极化时,电解模式的水蒸气利用率为19%。

图3(b)为管式SOEC的电解模式EIS 曲线。由图可知开路状态下欧姆阻抗为0.32 Ω·cm2,极化阻抗为0.64 Ω·cm2;随着电解电流密度增大,EIS低频弧缓慢增大,而高频弧基本不变,当电流密度达到150 mA·cm-2,低频弧呈现明显的增大和跳动。研究表明,低频弧与电极的传质过程相关,是电极扩散弧;高频弧与电极的电荷传递过程相关[11-12]。当电池在高水蒸气含量测试时,当阻抗谱扫描至低频时,由于水蒸气供应的波动性,导致EIS低频弧的跳动。随着电解电流密度增大,水蒸气消耗速率增大,当电流密度增大到一定程度时,氢电极微观结构(孔隙率)成为水蒸气的扩散速率的限制因素,电池表现出浓差极化,EIS曲线低频弧迅速增大。图3(c)为该气氛条件下电池模式EIS 曲线,可以看到随着放电电流密度的增大,EIS曲线基本无变化,同时低频弧不随电流密度变化而变化,说明氢电极微观结构对SOFC模式的氢气扩散影响不大。

综上述所述,管式SOEC在电池模式运行时,LSM-ScSZ氧电极是放电性能的主要限制因素;而电解模式下Ni-YSZ氢电极微观结构则是电解性能的主要限制因素。

图3 47 %水蒸气浓度和850 ℃的I-V曲线(a)和EIS曲线,(b) 电解模式,(c)电池模式Fig.3 The I-V-P (a) and EIS curves (b) for electrolysis mode and (c) fuel cell mode with 47 vol.% steam in hydrogen electrode at 850 ℃

2.3 水蒸气含量对管式SOEC性能影响

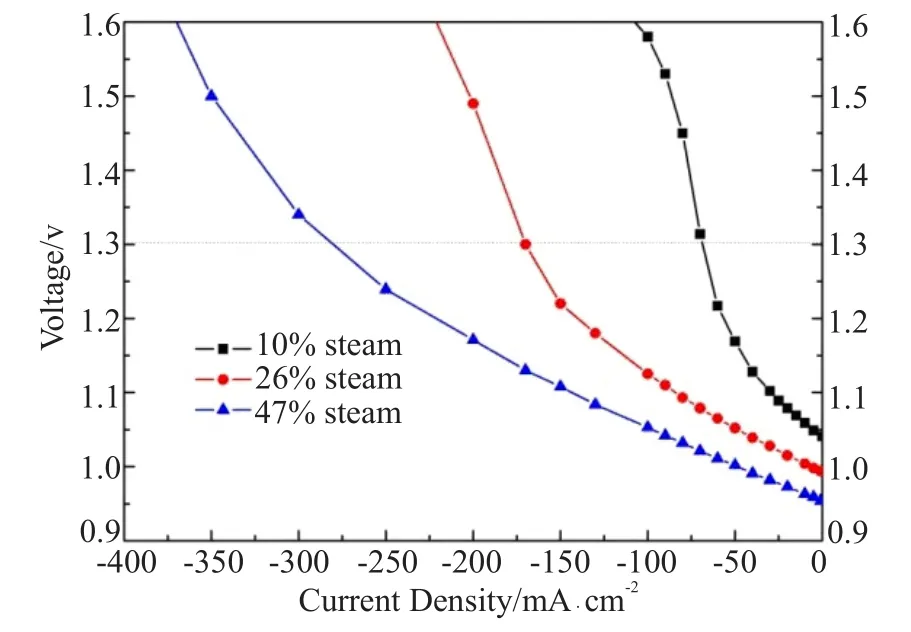

图4为为管式SOEC的氢电极在3组不同水蒸气含量的下850 ℃的电解模式I-V曲线。载气流量均为H2(35 sccm) + N2(70 sccm),在10vol.% ,26vol.% 和47vol.% 的水蒸气含量的OCV分别为1.04 V、0.99 V和0.94 V,符合理论计算值。由图可以明显看出,随着水蒸气含量的不断增加,I-V曲线的线性区域不断扩大,浓差极化出现的极限电流密度不断增大,如在10vol.%的水蒸气含量下,在50 mA·cm-2电解电流密度时,电池就已经出现明显的浓差极化;而在26vol.%的水蒸气含量下,当电解电流密度达到150 mA·cm-2时,电池才表现出浓差极化现象。

图4 管式SOEC在850 ℃不同水蒸气含量下I-V曲线Fig.4 I-V curves of tubular SOEC with different steam content in hydrogen electrode at 850 ℃

图5为3组不同水蒸气含量下电池对应的EIS曲线。由图可知,在10vol.%的水蒸气含量下,电解电流密度50 mA·cm-2的EIS曲线其低频弧的大幅增大,26vol.%的水蒸气含量电解电流密度为150 mA·cm-2时,低频弧急剧增大,而47vol.%的水蒸气含量在相同的电解电流密度时,低频弧仅有轻微的增大,与I-V曲线反映的结果一致。根据上述结果可知,氢电极中水蒸气含量的增大能够降低电解时的开路电压,提高电解时发生浓差极化的极限电流密度,从而改善了电池的电解性能;但是,为保证电极中金属Ni的稳定性,氢电极水蒸气含量一般不超过90vol.%[13]。

图5 管式SOEC在不同水蒸气含量下850 ℃的EIS曲线,(a) 10vol.%, (b) 26vol.%, (c) 47vol.%Fig.5 EIS curves with different steam contents in hydrogen electrode at 850 ℃, (a) 10vol.%, (b) 26vol.%, (c) 47vol.%

2.4 管式SOEC的微观结构分析

图6(a)为管式SOEC的外观照片,其长度约11.0 cm,直径约1.1 cm,有效反应面积10.0 cm2。图6(b)为测试后截面SEM照片,从左到右各层依次为Ni-YSZ支撑层,Ni-ScSZ氢电极活性层、ScSZ电解质层和LSM-ScSZ氧电极层,各功能层界面结合良好;电池Ni-YSZ支撑层厚度约0.7 mm,支撑层里分散的较大的孔隙为淀粉造孔剂产生,小孔则是NiO等还原之后得到。Ni-ScSZ氢电极活性层厚度约80 μm,与支撑层和电解质层接触良好,为增加电极反应的三相界面,活性层浆料中无造孔剂,所以从图6(c)可以看到,活性层的孔径小、分布均匀。ScSZ电解质层厚度约18 μm,致密度高,仅有少量的闭气孔。LSM-ScSZ氧电极层厚度约35 μm,氧电极中颗粒尺寸较大的是氧离子导电的ScSZ,尺寸较小的是电子导电的LSM颗粒,氧电极层与ScSZ的界面结合良好,且孔隙分布均匀如图6(d)所示。

图6 管式SOEC的外观照片(a)及运行后的截面SEM图(b, c, d)Fig.6 The appearance picture (a) and SEM images (b, c, d) of tubular SOEC after operation

3 结 论

(1)浸渍成型法制备的管式SOEC能够在电池和电解模式下正常工作,电池的开路电压符合理论计算值,且随着氢电极水蒸气含量增加,电池开路电压呈现减小趋势。

(2)电池模式下850 ℃最大功率密度可达493 mW·cm-2,氢气利用率可达73%;电解模式下1.5 V下产氢速率可达146 mL·h-1·cm-2。

(3)管式SOEC在电池模式运行时,LSM-ScSZ氧电极是放电性能的主要限制因素;而电解模式下Ni-YSZ氢电极微观结构则是电解性能的主要限制因素。电解模式下通过适当增加氢电解水蒸气浓度,会提高制氢性能,但水蒸气含量不宜过高,否则将会对电池稳定性产生负面影响。

参考文献:

[1]NI M, LEUNG M K H, SUMATHY K, et al.Potential of renewable hydrogen production for energy supply in Hong Kong[J].International Journal of Hydrogen Energy, 2006, 31(10):1401-1413.

[2]NI M, LEUNG M K H, SUMATHY K, et al.Technological development of hydrogen production by solid oxide electrolyzer cell (SOEC) [J].International Journal of Hydrogen Energy,2008, 33(9): 2337-2354.

[3]YILDIZ B, KAZIMI M S.Efficiency of hydrogen production systems using alternative nuclear energy technologies [J].International Journal of Hydrogen Energy, 2006, 31(1): 77-92.

[4]BRISSS A, SCHEFOLD J, ZAHID M H.High temperature water electrolysis in solid oxide cells [J].International Journal of Hydrogen Energy, 2008, 33(20): 5357-5382.

[5]KOIDE H, SOMEYA Y, YOSHIDA T, et al.Properties of Ni/YSZ cermet as anode for SOFC [J].Solid State Ionics, 2000,132(3-4): 253-260.

[6]陈婷, 王绍荣.固体氧化物电解池电解水研究综述[J].陶瓷学报, 2014, 35(1): 1-6.CHEN T, WANG S R.Journal of Ceramics, 2014, 35(1): 1-6.

[7]张文强, 于波, 陈靖, 等.高温固体氧化物电解水制氢技术[J].化学进展, 2008, 20(5): 778-787.ZHANG W Q, YU B, CHEN J, et al.Progress in Chemistry,2008, 20(5): 778-787.

[8]SIEBERT E, HAMMOUCHE A, KLEITZ M.Impedance spectroscopy analysis of La1-xSrxMnO3-yttria-stabilized zirconia electrode kinetics [J].Electrochimica Acta, 1995, 40(11): 1741-1753.

[9]JIANG S P, LOVE J G.Observation of structural change induced by cathodic polarization on (La,Sr)MnO3electrodes of solid oxide fuel cells [J].Solid State Ionics, 2003, 158(1-2): 45-53.

[10]WANG W, JIANG S P.A mechanistic study on the activation process of (La, Sr)MnO3electrodes of solid oxide fuel cells [J].Solid State Ionics, 2006, 177(15): 1361-1369.

[11]ZHAN Z, ZHAO L.Electrochemical reduction of CO2in solid oxide electrolysis cells [J].Journal of Power Source, 2010,195(21): 7250-7254.

[12]FUKUI T, MURATA K, OHARA S, et al.Morphology control of Ni-YSZ cermet anode for lower temperature operation of SOFCs [J].Journal of Power Sources, 2004, 125(1): 17-21.

[13]HAUCH A.Solid oxide electrolysis cells - performance and durability [D].Denmark: Risø National Laboratory, Technical University of Denmark, 2007.