微波两步法烧结氧化铝陶瓷及对韧性的影响

徐德良 , 方层层 , 詹迎旭 , 王翰瑶 , 梁志瑜 ,2,3, 吴 啸 ,2 , 林枞 ,2

(1.福州大学材料科学与工程学院,福建 福州 350108;2.生态环境材料先进技术福建省高校重点实验室,福建 福州 350108;3.宁德师范学院化学与材料学院,福建 宁德 352100)

0 引 言

氧化铝陶瓷是一种常用的氧化物结构陶瓷,具有硬度大、强度高、耐高温、抗化学腐蚀能力强且价格低廉等优点,广泛应用在化工、冶金、航天、医药等领域[1-4]。但是长期以来氧化铝陶瓷的脆性是其最致命的缺点,严重制约了其更大范围的应用。大量的研究都集中在对氧化铝陶瓷的增韧方面,而通过烧结方式的创新实现细晶增韧是提高氧化铝陶瓷韧性最为常用的方法之一[5-6]。

为了实现氧化铝的晶粒细化,通常情况下采用低温烧结和压力烧结的方式。低温烧结是通过提高粉体的初始表面能来降低烧结温度,通常需要原料是纳米级的粉体,成本较高,且制粉和成型过程中容易团聚,影响陶瓷的最终性能。压力烧结包括热压烧结、热等静压烧结和放电等离子体烧结等[7-10],它们通过对坯体施加一定的压力达到降低烧结温度的目的,也可以实现晶粒细化。但是对于工业应用而言,压力烧结通常设备投入巨大,生产效率低,生产成本高。

两步法烧结(Two-step sintering, TSS)是一种新兴的制备细晶陶瓷的烧结工艺[11-15]。所谓的两步法是指先将陶瓷加热到高温后快速达到某一临界密度,然后迅速降温到第二个温度点进行长时间保温,最后制得致密的细晶陶瓷。两步法烧结工艺的关键点在于陶瓷在第二个温度点时不发生晶界移动,但是却能发生致密化,这通常被称作“动力学窗口”温度[11]。两步法烧结可以在传统烧结炉上进行,设备成本低廉,具有很强的应用价值。但是两步法烧结由于需要在第二个温度点长时间保温,因此是一种相对而已比较缓慢的烧结工艺。微波加热通常以整体加热、快速加热为优点[16-18],很少有研究将微波加热与两步法加热联合起来[19-22]。但是微波加热能降低烧结温度、缩短烧结时间的特点,将有利于晶粒的进一步细化[23-26],并有效缩短两步法的生产周期。

本论文系统研究了微波两步法烧结氧化铝陶瓷的烧结工艺对其致密化、晶粒生长和韧性的影响,并通过与传统烧结的对比,对其影响机制做了初步的分析探讨。

1 实 验

1.1 实验原料及仪器

所用仪器设备:传统马弗炉(KSL-1700X-A1,合肥科晶材料技术有限公司),微波烧结炉(IS-3MF,湖南源创高科工业技术有限公司)。

1.2 实验过程

按比例称量氧化铝和硝酸镁,加入聚丙烯酸作为分散剂,在行星球磨机中以150 r/min的转速球磨1 h;然后将溶解好的聚丙烯酸和聚乙二醇加入到球磨罐中以200 r/min球磨10 h。将浆料放入干燥箱中在75 ℃下干燥24 h,经研磨后过筛。将制好的氧化铝粉体装入模具之中并采用模压的方法成型,模压压力为96 MPa,保压时间为5 min;模压后的坯体进行冷等静压成型,等静压压力为200 MPa,保压时间5 min。等静压后样品的生坯的平均密度为49.34%。

将样品用传统马弗炉从室温开始10 ℃/min升温至最高点温(1250 ℃-1650 ℃),经过240 min保温,再以5 ℃/min的速率降温至室温。微波烧结的具体制度为:用微波烧结炉将样品从室温开始以10 ℃/min升温至最高点温度(1250 ℃-1650 ℃),之后经过30 min保温,随后以5 ℃/min的速率降温至室温。

两步法烧结具体制度为:将样品从室温开始10 ℃/min升温至最高点温度T1,之后以10 ℃/min的速率降温至T2,经过t2保温时间,随后5 ℃/min的速率降温至室温。单步法和两步法烧结的示意图如图1所示。

图1 单步法烧结(a)和两步法烧结(b)制度曲线Fig.1 Schematic diagrams of (a) one-step sintering and(b) two-step sintering

采用Archimedes法测试样品的致密度,用PHILIPS公司的扫描电子显微镜(XL30ESEM)对氧化铝陶瓷的抛光面进行显微结构分析,并测量氧化铝的晶粒尺寸,每个样品的晶粒尺寸测试不少于200个晶粒。

断裂韧性的测试采用的是压痕法,使用维氏硬度金刚石压头在精抛的氧化铝陶瓷表面施压适当载荷,制造压痕及沿压痕对角线扩展的裂纹。在光学显微镜或者扫描电镜下测量其压痕对角线长度2a及裂纹长度2c。断裂韧度的计算式如下:

式中,KIC为材料的断裂韧度(MPa · m1/2);HV为材料的维氏硬度(GPa)。

2 结果与讨论

无论是传统还是微波的两步法烧结, T2温度点的确定是至关重要的。通常情况下,T2是选择在烧结的“动力学窗口”中,即致密化速率大大超过晶粒生长速度的区域。对于不同的陶瓷体系和烧结工艺,存在不同的“动力学窗口”,图2是采用传统(CS)和微波(MS)单步法烧结氧化铝陶瓷密度(RD)与晶粒尺寸(GS)的关系。

从图2可以看出,在氧化铝高温烧结时,陶瓷致密化的过程可以划分为三个阶段:第一阶段为颈部生长阶段,陶瓷的生坯密度基本保持不变。随着温度的升高,致密化速度逐渐加快,陶瓷的密度上升,此时为致密化的第二阶段。随着致密度的不断提升,当坯体中的气孔由开孔状态变为闭合状态时,致密化的速度明显放慢,致密化进入第三阶段。对比氧化铝陶瓷的传统烧结和微波烧结致密化曲线可以看出,微波烧结能有效降低烧结温度(约100 ℃-150 ℃)。或者说在相同的烧结温度下,微波烧结能有效提高烧结密度。从晶粒生长的角度来看,晶粒生长主要始于致密化第二阶段的后期,直至第三阶段。在致密化的第三阶段,尽管致密化的速度逐渐放慢,晶粒生长的速率却随着温度的提升而大大加快。因此,能满足两步法烧结“动力学窗口”的温度区间应处在致密化第二阶段的前期,如图中阴影部分所示。可以看出,微波两步法烧结的T2温度为1250 ℃-1400 ℃之间,而传统烧结的则在1400 ℃-1550 ℃之间。

从传统烧结和微波烧结的致密化曲线的对比可以看出,两者的烧结过程有较大的区别,这也对两步法中T1温度的选择造成了影响。T1温度主要影响T2温度加热时的初始密度,T1温度越高,越有利于T2阶段的致密化,但同时也会导致晶粒生长。表1是传统两步法烧结氧化铝陶瓷过程中烧结温度对致密度的影响。从表中可以看出,传统烧结的T1应为1650 ℃,才能满足T2初始致密度的要求。

图2 单步法烧结氧化铝陶瓷晶粒尺寸和密度随温度变化的关系Fig.2 Relative density and grain size of alumina ceramics sintered at different temperatures

表1 传统两步法烧结氧化铝陶瓷烧结温度对密度的影响Tab.1 Density of alumina ceramics sintered by different conventional two-step sintering procedures

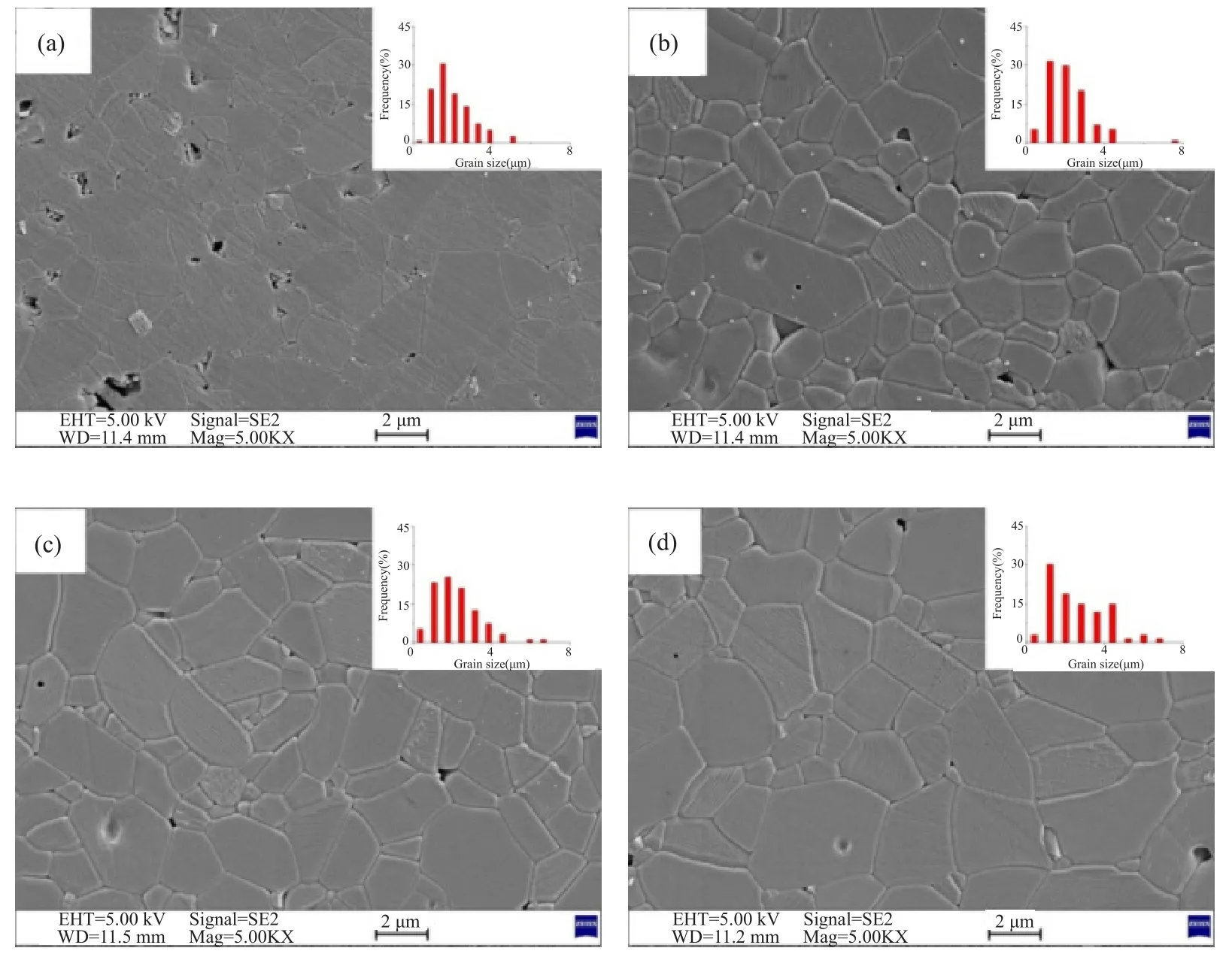

图3为T2为1300℃保温5小时情况下微波两步法烧结在不同T1温度下烧结的氧化铝陶瓷SEM图和晶粒尺寸分布。当保持T2为1300 ℃不变,T1从1400 ℃提高到1550 ℃时,陶瓷的致密度稳步提升,但是T1在1550 ℃的情况下,晶粒尺寸也快速的增长,达到2.4 μm。而在1500 ℃以下,晶粒尺寸基本保持在1.5 μm。因此可以将微波两步法的T1温度确定为1500 ℃,既有利于致密化,同时抑制晶粒生长。

图3 微波两步法烧结氧化铝在不同T1温度下(a)1400 ℃;(b)1450 ℃;(c)1500 ℃;(d)1550 ℃的SEM照片及(e)密度与晶粒尺寸(T2=1300 ℃,t2=5 h)Fig.3 SEM photos of alumina two-step microwave sintered at different T1 (a) 1400 ℃, (b) 1450 ℃, (c) 1500 ℃ and (d) 1550 ℃and (e) their densities and grain sizes

图4是微波两步法烧结在不同T2温度下烧结的氧化铝陶瓷SEM图。结合统计的晶粒尺寸和密度(如图5a),当保持T1不变,随着T2的提高,平均晶粒尺寸递增,且晶粒尺寸分布变宽。尤其当温度超过一定值后,致密化速率明细下降,但晶粒尺寸急剧增大,体现出与单步法烧结相似的规律。与传统两步法相比,微波两步法同样展现了较好烧结均匀性和降低烧结温度的优点。

图5(b)为不同T2温度下氧化铝陶瓷烧结的韧性和硬度。陶瓷的韧性和硬度主要与其密度、气孔分布和晶粒尺寸有关。在传统两步法烧结中,由于T2温度的增加而提高了致密度,使得陶瓷的硬度不断增长,但是其韧性则随着晶粒尺寸的增加反而有所下降。微波两步法烧结可以在1300 ℃的T2温度下就获得较高的硬度和韧性,这可能是由于微波的整体加热使得氧化铝陶瓷中的气孔分布更加均匀,减少了传统两步法中出现的较大气孔缺陷。

图4 微波两步法烧结氧化铝在不同T2温度下的SEM图和晶粒尺寸分布,T1=1500 ℃,t2=5 h(a)1250 ℃;(b)1300 ℃;(c)1350 ℃;(d)1400 ℃Fig.4 SEM photos of alumina two-step microwave sintered at different T2(a)1250 ℃; (b) 1300 ℃; (c) 1350 ℃; (d) 1400 ℃

图5 传统和微波两步法烧结氧化铝(a)晶粒尺寸、密度和(b)硬度、韧性与T2温度的关系Fig.5 Effect of T2 on (a) the density and grain size as well as (b) the hardness and fracture toughness of alumina prepared by two-step microwave sintering method

图6是不同烧结方式下氧化铝陶瓷裂纹扩展的情况。从图中可以看出,在单步法烧结中由于晶粒尺寸较大,裂纹扩展主要以穿晶断裂的形式。而两步法烧结的样品则以沿晶断裂为主。而相比较传统两步法烧结,微波两步法烧结由于晶粒尺寸更加均匀,裂纹经常出现开裂分叉,这也在一定程度上提高了陶瓷的韧性。

图6 不同烧结方式下氧化铝陶瓷裂纹扩展情况的光学显微镜照片和SEM照片(a,b)单步法,T=1650 ℃,t=4 h(c,d)传统两步法,T1=1650 ℃,T2=1450 ℃,t2=10 h(e,f)微波两步法,T1=1500 ℃,T2=1300 ℃,t2=5 hFig.6 Optical and SEM photos of alumina fractural surfaces(a, b) one-step sintering, T=1650 ℃, t=4 h (c, d) two-step conventional sintering,T1=1650 ℃, T2=1450 ℃, t2=10 h(e, f) two-step microwave sintering, T1=1500 ℃, T2=1300 ℃, t2=5 h

3 结 论

本论文研究了微波两步法烧结工艺对氧化铝陶瓷晶粒生长过程及其韧性的影响,并与传统两步法烧结进行了系统的对比,结果表明:

(1)相比较于传统两步法烧结,微波烧结具有更低的“动力学窗口”温度,使其能在较低的温度、较短的时间内完成致密化,具有节能环保的优点。

(2)尽管微波烧结的烧结温度较低,烧结时间较短,但是晶粒尺寸却超过了烧结温度较高的传统烧结工艺,这可能是由于微波促进扩散的“非热效应”造成的。

(3)微波两步法烧结可以获得比传统烧结更加均匀的晶粒尺寸,这使得其韧性和硬度都比较高。对于氧化铝陶瓷而言,最优的微波两步法工艺为T1=1500 ℃,T2=1300 ℃,t2=5 h。

参考文献:

[1]CAO W, MAO X, LI L, et al.Sintering of α-Al2O3nanocrystalline ceramic from large α-Al2O3polycrystalline nanoparticles [J].Ceramics International, 2017, 43(1, Part B):1378-1382.

[2]YU P C, TSAI Y W, YEN F S, et al.Thermal characteristic difference between α-Al2O3and cristobalite powders during mullite synthesis induced by size reduction [J].Journal of the European Ceramic Society, 2015, 35(2): 673-680.

[3]TRUNEC M, MACA K, CHMELIK R.Polycrystalline alumina ceramics doped with nanoparticles for increased transparency [J].Journal of the European Ceramic Society, 2015, 35(3): 1001-1009.

[4]FU L, GU H, HUANG A, et al.Effect of MgO micropowder on sintering properties and microstructures of microporous corundum aggregates [J].Ceramics International.2015, 41(4):5857-5862.

[26]Ministry of Foreign Affairs of Thailand,“Policy Statement of the Council of Ministers”, http://www.mfa.go.th/main/contents/files/policy-20150205-103332-009818.pdf, 2014年9月12日。

[5]MUELLER M G, PEJCHAL V, ZAGAR G, et al.Fracture toughness testing of nanocrystalline alumina and fused quartz using chevron-notched microbeams [J], Acta Materialia, 2015,86: 385-395.

[6]RICO A, MUNEZ C J, RODRIGUEZ J.On the relevance of microstructure in the fracture toughness of nanostructured alumina-13% titania coatings [J].Surface and Coatings Technology, 2014, 243: 46-50.

[7]ANTOU G, GUYOT P, PRADEILLES N, et al.Identification of densification mechanisms of pressure-assisted sintering:application to hot pressing and spark plasma sintering of alumina[J].Journal of Materials Science, 2015, 50(5): 2327-2336.

[8]MALLIK A K, GANGADHARAN S, DUTTA S, et al.Micrometer size grains of hot isostatically pressed alumina and its characterization [J].Bulletin of Materials Science, 2010,33(4): 445-449.

[9]GUYOT P, ANTOU G, PRADEILLES N, et al.Hot pressing and spark plasma sintering of alumina: Discussion about an analytical modelling used for sintering mechanism determination[J].Scripta Materialia, 2014, 84–85: 35-38.

[10]LANGER J, HOFFMANN M J, GUILLON O.Direct comparison between hot pressing and electric field-assisted sintering of submicron alumina [J].Acta Materialia, 2009,57(18): 5454-5465.

[11]CHEN I W, WANG X H.Sintering dense nanocrystalline ceramics without final-stage grain growth [J].Nature, 2000,404(6774): 168-171.

[13]WANG X H, DENG X Y, BAI H L, et al.Two-step sintering of ceramics with constant grain-size, II: BaTiO3and Ni-Cu-Zn ferrite[J].Journal of the American Ceramic Society, 2006,89(2): 438-443.

[14]HSU W H, HSIANG H I, YEN F C, et al.Two-step sintering of nanocrystalline Cu(In0.7Ga0.3)Se2[J].Ceramics International,2015, 41(1, Part A): 547-553.

[15]BODISOVAK, GALUSEK D, SVANCAREK P, et al.Grain growth suppression in alumina via doping and twostep sintering[J].Ceramics International, 2015, 41(9, Part B):11975-11983.

[16]FANG C Y, RANDAL C A, LANAGAN M T, et al.Microwave processing of electroceramic materials and devices[J].J Electroceram, 2009, 22: 125-130.

[17]ZUO F, SAUNIER S, MARINEL S, et al.Investigation of the mechanism(s) controlling microwave sintering of α-alumina:Influence of the powder parameters on the grain growth,thermodynamics and densification kinetics [J].Journal of the European Ceramic Society, 2015, 35(3): 959-970.

[18]ROY R, FANG J Y, CHENG I, et al.Decrystallizing solid crystalline titania, without melting, using microwave magnetic fields[J].J Am Ceram Soc, 2005, 88(6): 1640-1642.

[19]VELJOVIC D, PALCEVSKIS E, ZALITE I, et al., Two-step microwave sintering: A promising technique for the processing of nanostructured bioceramics [J].Materials Letters, 2013, 93:251-253.

[20]GUNNEWIEK R F K, KIMINAMI R H G A.Two-step microwave sintering of nanostructured ZnO-based varistors[J].Ceramics International, 2017, 43(1, Part A): 847-853.

[21]MAZAHERI M, ZAHEDI A M, HEJAZI M M.Processing of nanocrystalline 8 mol% yttria-stabilized zirconia by conventional, microwave-assisted and two-step sintering [J].Materials Science and Engineering: A, 2008, 492(1–2): 261-267.

[22]AI Y, XIE X, HE W, et al.Microstructure and properties of Al2O3(n)/ZrO2dental ceramics prepared by two-step microwave sintering [J].Materials & Design, 2015, 65: 1021-1027.

[23]易文龙, 马国斯, 谢襄漓, 等, 以b-Sialon为过渡层的Si3N4-Al2O3梯度材料的微波烧结行为及性能[J], 人工晶体学报.2014, 43(6): 1481-1487.YI W L, MA G S, XIE X L, et al.Journal of Synthetic Crystals,2014, 43(6): 1481-1487.

[24]郭杰忠, 宁钢, 杰克•考夫曼.关于世界陶瓷发展与未来的对话[J].陶瓷学报, 2016, 06: 763-764.GUO J Z, NING G, KAUFMAN J.Journal of Ceramics, 2016,06: 763-764.

[25]王玲, 王千瑞, 刘冲, 等.片状氧化铝的发展历程与应用前景[J].陶瓷学报, 2016, 06: 608-612.WANG L, WANG Q R, LIU C, et al.Journal of Ceramics,2016, 06: 608-612.

[26]汪永清, 周其琛, 查越.氧化铝微粉对高档日用瓷坯体的性能影响研究[J].陶瓷学报, 2017, 02: 150-153.WANG Y Q, ZHOU J C, CHA Y.Journal of Ceramics, 2017,02: 150-153.