低热膨胀系数堇青石微晶玻璃的制备

肖卓豪 ,董晓烽 ,罗民华 ,梁华银 ,罗文艳 ,于新楠 ,易维民 ,李秀英

(1.景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403;2.江西冠亿研磨股份有限公司,江西 奉新 330700)

1 背 景

膨胀系数是用来描述物质随外界温度变化而导致的长度、面积或体积变化的物理量。当温度变化幅度较大时,物质往往会形成较大的尺寸变化,从而导致结构的不稳定甚至破坏,因此在环境温度急剧变化的工作条件下要求材料的热膨胀系数尽可能低[1]。陶瓷材料尽管本身能够经受上千度的高温,但是大部分不能经受温度的急剧变化。低膨胀陶瓷通常具有低于2.0×10-6/℃的热膨胀系数,因而不仅可以长期在高温下工作同时也能适应温度的急剧变化。堇青石陶瓷是目前研究较多的低膨胀陶瓷材料之一[1-7],由于其价格低廉,合成工艺相对简单,且综合性能优良,常用于制备汽车尾气过滤及催化用蜂窝陶瓷载体、金属熔体过滤及热交换等领域,具有广泛的应用前景[8]。堇青石陶瓷的热膨胀系数是衡量其性能的关键指标,当前国内所生产的堇青石陶瓷料的热膨胀系数一般介于1.6-2.2×10-6/℃范围[9],而日本NGK和美国康宁公司所生产的膨胀系数最低可达0.3×10-6/℃(Rt-800 ℃)[10],因此如何降低国产堇青石陶瓷材料的热膨胀系数依然任重道远。本课题以高岭土及部分氧化物为主要原料,采用玻璃晶化法制备了系列堇青石微晶玻璃材料,并探讨了组成工艺对其热膨胀性能的影响,获得了膨胀系数较低的堇青石微晶玻璃材料。

2 实 验

2.1 基础玻璃的熔制

基础玻璃组成选用堇青石的理论组成点(2MgO· 2A12O3· 5SiO2)附近,具体组成如表1所示。其中除高岭土(Al2O3· 2SiO2· 2H2O)为新西兰高岭土,CaO和BaO以碳酸盐形式引入,其他原料均使用氧化物化学纯试剂。其中B配方为在A配方基础上外加成核剂ZrO2和TiO2以促进基础玻璃在热处理过程中成核。将配方表中原料按比例称量后过200目筛,装入500 mL刚玉坩埚,置于硅钼棒电炉中进行熔制。熔制温度1560 ℃,保温时间2 h,从而得到褐色透明玻璃液,将玻璃液浇铸在预热500 ℃模具中,于马弗炉中500 ℃退火120 min,待冷却至室温后取出。

2.2 样品的制备

用金刚石切割片将基础玻璃切成若干条5 mm× 8 mm × 40 mm的长方体待用,将边角料洗净烘干破碎后用玛瑙研钵研磨过300目筛,采用北京恒久科学仪器厂生产的热分析仪,以10 ℃/min升温速率对基础玻璃进行差热分析。根据差热结果制定若干析晶温度。采用德国布鲁克AXS有限公司生产的D8 Advance X射线衍射仪对不同热处理条件的样品进行检测。采用湘潭市仪器仪表有限公司生产的型号为ZRPY-1000的热膨胀系数仪对不同析晶温度和不同晶化时间的试样热膨胀系数进行分析。

3 结果与分析

3.1 基础玻璃 DTA分析

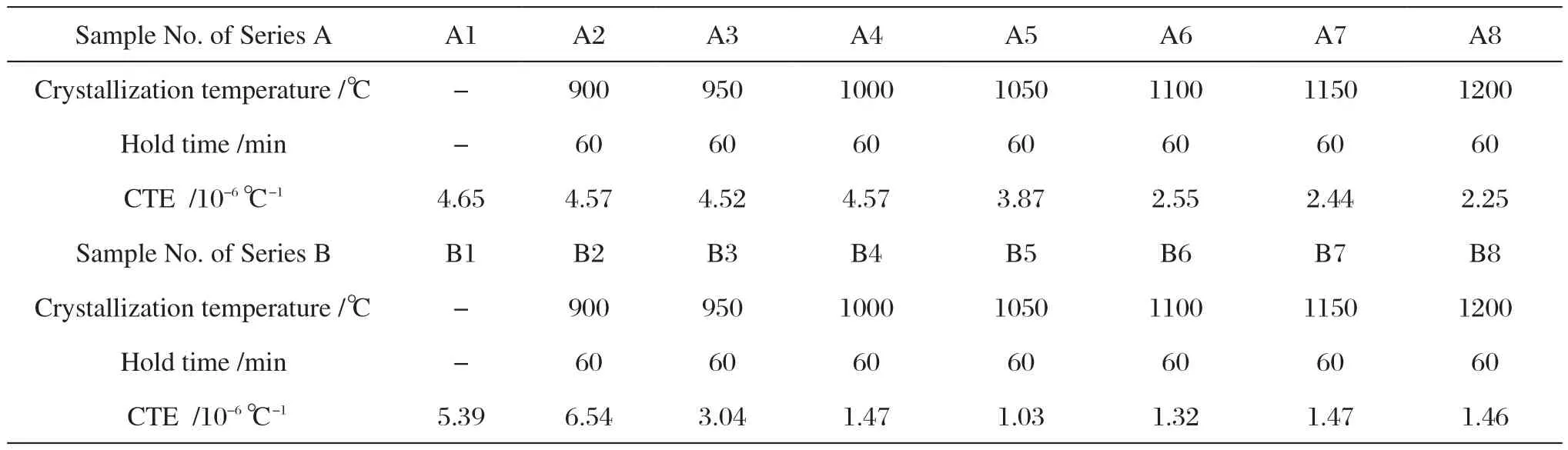

为初步确定基础玻璃的热处理温度,对DTA曲线进行分析。图1、图2分别为A、B基础玻璃的DTA曲线图,可以看出,A曲线的析晶峰出现在1008 ℃附近,B的析晶峰则是出现在980 ℃附近,B样品仅在A的组成基础上加了8.0wt.%的晶核剂,但是析晶温度明显降低,且放热峰强度显著增强。这是由于TiO2和ZrO2在玻璃体中的溶解度都比较低,未溶解的TiO2和ZrO2均匀分布在玻璃体中,与玻璃相形成大量微小的界面,界面上较高的能量降低了玻璃的析晶势垒[2],从而使样品的析晶温度降低,同时由于成核数量更多,因而放热峰更强。为对比析晶前后材料性能的差异,本实验将热处理温度选在析晶前与析晶后均匀分布的温度点。根据析晶峰位置,基础玻璃的热处理温度设定如表2所示,从900 ℃开始每50 ℃设置一个晶化温度点,各样品的晶化时间均为60分钟。

3.2 晶核剂对样品析晶行为的影响

图1 基础玻璃的差热曲线Fig.1 DTA curve of matrix glass

表1 玻璃试样的原料组成(wt.%)Tab.1 Chemical composition of the basic glass sample (wt.%)

图2是基础玻璃及经热处理后样品的光学照片。其中A1和B1分别是未热处理的基础玻璃,随着热处理温度升高,样品颜色逐渐发生变化,当温度升高至1050 ℃的时候A样品出现了失透现象,表明玻璃开始析晶,然而该温度已显著高于DTA曲线中放热峰开始的温度939 ℃及峰值温度1008 ℃,这应当与DTA测试的温度滞后及热效应不强有关。从析晶样品的断面图来看(图3A),不透明区域仅仅分布在样品的外表面,对于中间层则是显现出与基础玻璃相同的半透明状,很明显这是因为样品发生了表面晶化。由于MgO-A12O3-SiO2体系玻璃中没有一价碱金属氧化物离子,玻璃网络结构相对紧凑,在热处理过程中很难进行结构调整实现成核;而表面具有更高的能量所以优先在表面成核而出现表面析晶,该体系玻璃容易表面析晶的特点已被广泛报道[2-11]。加入成核剂后样品B在950 ℃热处理后开始析晶,其断面图片见图3B。与图3A形成鲜明对比,B3样品表现出通体的乳白色,这正是由于晶核剂的加入生成了大量能量较高的界面,诱导晶核在界面上生长,由于晶核剂在玻璃体中的分布比较均匀,所以使得样品的析晶行为从原本的表面析晶转为整体析晶。

表2 晶化温度制度与样品热膨胀系数Tab.2 Crystallization conditions and the corresponding coeきcient of thermal expansion (CTE) of glass-ceramics

图2 基础玻璃及经热处理后样品的光学照片图Fig.2 The photos of matrix glass and the corresponding glass-ceramic samples treated at different temperatures

3.3 晶核剂对析出晶相的影响

图3 微晶玻璃样品的断面图 (A:A5;B:B3)Fig.3 The cross-section view of the prepared glass-ceramics: A (sample A5) and B (sample B3)

微晶玻璃中晶核剂的加入不仅会导致析晶形式的变化,同时也可能会导致析出晶体种类及含量发生显著改变,从而影响材料性能[12-13]。图4是A8及B8样品的XRD图谱。从图中可以看出,无晶核剂的A8样品的主晶相为低温堇青石相(PDF#13-0294,Cordierite),同时还有少量的印度石相(PDF#82-1540,Indialite)存在。随着晶核剂的加入,主晶相由堇青石转变为印度石。晶核剂的加入促使晶相发生转变的原因可能是少量二氧化钛等进入堇青石的晶体结构后,促进了其晶体结构类型的转变的结果[3-14]。显然,堇青石陶瓷材料的重要特征是拥有低膨胀,所制备的材料膨胀系数越低越好,而印度石是高温型的堇青石相,其膨胀系数比低温堇青石要更低。因此晶核剂的加入促使堇青石由低温型相向高温型的印度石相转变,无疑有利于堇青石陶瓷热膨胀系数的降低。此外,由于成核剂的加入,使得同等条件下微晶玻璃样品的衍射峰强度更强,这说明添加成核剂后样品的析晶度更高,这对进一步降低样品的热膨胀系数也是有利的。

图4 微晶玻璃样品的XRD图谱Fig.4 XRD patterns of the prepared glass-ceramics A8 and B8

3.4 热处理对热膨胀系数的影响

图5是A系列与B系列样品在不同温度下晶化后的热膨胀系数。从图中可以发现当样品A的晶化温度低于1000 ℃时,热膨胀系数仍较高,这与差热曲线上样品在939 ℃开始析晶的测试结果不符,这是因为当没有加入晶核剂时,样品只在表面析晶,析出晶体量较少而不足以使样品的膨胀系数降低。而当温度到达1000 ℃时,此时样品到达最佳析晶温度,晶体大量析出,从而使样品的膨胀系数迅速下降。而对于B样品来说,虽然最大析晶速度出现在980 ℃,但根据其膨胀系数变化曲线却发现当热处理温度为950 ℃时,样品的线膨胀系数就已显著下降,这是由于晶核剂的加入,使得样品在玻璃体内部各个位置都发生晶化,均匀析晶所产生的晶体含量足够让膨胀系数迅速下降。此时的热膨胀系数要比未添加晶核剂的膨胀系数要低的多,当热处理温度达到1050 ℃时,样品的膨胀系数最低值1.03×10-6/℃。

图5 热处理温度对微晶玻璃热膨胀系数的影响Fig.5 The effect of heating temperature on CTE of glass-ceramics

为进一步探讨降低堇青石微晶玻璃热膨胀系数的途径,实验探索了晶化时间对热膨胀系数的影响。选取1050 ℃为晶化温度,晶化时间分别设置为30、60、90及120 min,晶化温度制度及其相应的样品膨胀系数见表3。对各样品的膨胀系数进行分析,结果如图6。样品的热膨胀系数随保温时间的延长先减小后增大,这是由于随着晶化时间延长,晶体数量和尺寸迅速增加,样品析晶度增大,所以膨胀系数显著降低;然而当晶化时间进一步延长时,晶体开始出现异常长大,由于堇青石及印度石晶体的热膨胀系数具有明显的各向异性,所以样品整体的热膨胀系数反而增加[15]。

表3 晶化时间与样品的热膨胀系数Tab.3 Crystallization time and the corresponding CTE of glass-ceramics

图6 晶化时间对样品热膨胀系数的影响Fig.6 Effect of crystallization time on CTE of glass-ceramics

4 结 论

(1)MgO-A12O3-SiO2玻璃有很强的表面析晶倾向,晶核剂ZrO2及TiO2的加入有利于促使样品发生均匀析晶。

(2)晶核剂ZrO2及TiO2的加入能够降低MgOA12O3-SiO2玻璃的析晶温度,同时诱导低温型堇青石相向膨胀系数更低的高温型堇青石相转变,有利于进一步降低堇青石微晶玻璃的热膨胀系数。

(3)当晶核剂添加量为8.0wt.%,析晶温度为1050 ℃、保温时间为60 min时,可获得热膨胀系数最低为1.03×10-6/℃的堇青石微晶玻璃材料。

参考文献:

[1]XIAO Z, ZHOU J, WANG Y.Microstructure and crystallization of MAS glass-ceramics containing alkali oxides [J].Advanced Materials Research, 2011, 177: 437-440.

[2]MULLER R, ZANOTTO E D, FOKIN V M.Surface crystallization of silicate glasses: Nucleation sites and kinetics [J].Journal of Non-Crystalline Solids, 2000, 274: 208-231.

[3]WEAVER D T, AKEN D C V, SMITH J D.The role of TiO2and composition in the devitrification of near-stoichiometric cordierite [J].Journal of Materials Science, 2004, 39(1): 51-59.

[4]MIYAKE A.Effects of ionic size in the tetrahedral and octahedral sites on the thermal expansion of low-temperature cordierite [J].Journal of the American Ceramic Society, 2005,88(2): 362-366.

[5]BANJURAIZAH J, MOHAMAD H, AHMAD Z A.Thermal expansion coefficient and dielectric properties of nonstoichiometric cordierite compositions with excess MgO mole ratio synthesized from mainly kaolin and talc by the glass crystallization method.[J].Journal of Alloys and Compounds,2010.494(1/2): 256-260.

[6]KUSCER D, BANTAN I, HROVAT M, et al.The microstructure, coefficient of thermal expansion and flexural strength of cordierite ceramics prepared from alumina with different particle sizes [J].Journal of the European Ceramic Society, 2017, 37(2): 739-746.

[7]MA Y, LI J, WANG X, et al.Highly permeable macroporous cordierite ceramics with controlled microstructure produced by particle-stabilized emulsions with a reactive thermal treatment[J].Journal of the European Ceramic Society, 2017, 37(9):3203-3211.

[8]曹玉菲.车用堇青石蜂窝陶瓷催化剂载体的制备与性能研究[D].2013, 大连海事大学.

[9]肖卓豪, 李 俊, 周健儿, 等.TiCl4对合成堇青石陶瓷热膨胀系数的影响 [J].陶瓷学报, 2014.36(5): 516-520.XIAO Z H, LI J, ZHOU J E, et al.Journal of Ceramics, 2014, 36(5):516-520.

[10]李得家, 曾令可, 刘艳春, 等.降低蜂窝陶瓷用堇青石热膨胀系数的途径 [J].中国陶瓷, 2008.44(3): 12-14.LI D J, ZENG L K, LIU Y C, et al.China Ceramics, 2008,44(3): 12-14.

[11]刘浩.MAS系统堇青石基微晶玻璃的晶化行为和性能研究[D].2004, 武汉理工大学.

[12]吴皆正, 陈玉清, 王连星.高纯度堇青石的合成及外加剂对堇青石特性的影响 [J].硅酸盐通报, 1993.02: 9-15.WU K Z, CHEN Y Q, WANG L X, et al.Bulletin of Chinese Ceramic Society, 1993, 02: 9-15.

[13]张巍, 韩亚苓, 潘斌斌.堇青石的合成工艺研究及结构特征[J].陶瓷学报, 2008.29(1): 19-23.ZHANG W , HAN Y L, PAN B B.Journal of Ceramics, 2008,29(1): 19-23.

[14]戚杰, 稀土/AlN/MAS微晶玻璃复合材料结构与性能的研究[D].2011, 武汉理工大学.

[15]BEALL D M, MALARKEY C J, MERKEL G A.Low expansion, high porosity, high strength cordierite body and method: US, 6432856 [P].2002.