两种阴离子分散剂对总浆料的分散性研究

周文婷,阮雪君,程 器,任 鑫,姚 政,时 雯

(上海大学 纳米科学与技术研究中心,上海 200444)

0 引 言

ZnO压敏陶瓷电阻的性能在很大程度上受到总浆料性能的影响[1]。由具备良好流动性、分散性的总浆料制备的压敏陶瓷电阻片缺陷少、孔隙率小、密度大、微观形貌均匀、电学性能良好[2]。其中,总浆料中分散剂种类、分散剂含量、pH值、粒径及分布等会影响总浆料的分散性,而分散剂含量与pH值对总料浆的分散性至关重要[3]。合适的分散剂用量可以使分散剂均匀分散在粉体表面从而提高其表面性能,且获得的总浆料具有良好的流动性与分散性,粘度低。合适的pH值可使获得的总浆料具有高分散性、高稳定性、低粘度与高Zeta电位,胶粒表面的高分子聚电解质处于饱和吸附状态。

ZnO压敏陶瓷电阻以ZnO为主要原料,添加各种氧化物后在一定的工艺条件下制备而成。Bi2O3为构成ZnO压敏陶瓷电阻非线性必不可少的成分,在烧结过程中偏析于晶界从而形成富Bi层,产生表面态,因而形成晶界势垒产生非线性。Ni2O3对提高ZnO电阻片耐受交、直流冲击的稳定性具有显著作用。Sb2O3在烧结过程中抑制ZnO晶粒长大,有助于ZnO晶粒均匀发育,能显著提高击穿电压。Mn2O3可提高ZnO压敏陶瓷电阻的非线性并降低漏电流,提高耐受方波、雷电波及大电流冲击能力,提高晶界势垒的高度, 有利于降低压比。SiO2粒度超细,有助于改善电阻片的成分和微观结构的均匀性,使电阻片的主要电气特性明显得以改善。Co2O3可提高ZnO电阻片的非线性并降低漏电流,提高耐受方波、雷电波及大电流冲击耐受能力和稳定性,提高界面势垒的高度, 有利于降低压比等[4]。添加剂粉体超细化可提高粉体活性,降低烧结温度,提高电位梯度。但由于其表面活性过大,极易团聚,影响其均匀性。因此制备具有良好分散性的总浆料可发挥超细化粉体的优势。本文先将金属氧化物添加剂加水混合为浆料,采用卧式砂磨机进行高效细化并烘干粉碎,将其与ZnO混合,改变分散剂的含量与浆料pH值,制得总浆料,并对总浆料的分散效果与基本性能以及电阻片的微观结构进行测试与表征。

1 实 验

1.1 试剂与原料

ZnO粉体为市售压敏级粉体,添加剂原料Bi2O3、Ni2O3、Sb2O3、Mn2O3、SiO2、Co2O3为电子级金属氧化物粉体。其配方为93.9 mol% ZnO , 添加剂为1.0 mol% Bi2O3、0.5 mol% Ni2O3、2.8 mol% Sb2O3、0.5 mol% Mn2O3、0.3 mol% SiO2、1.0 mol% Co2O3。

分散剂为聚丙烯酸钠(代号A),和聚丙烯酸铵(代号B)。

1.2 复合添加剂的合成与压敏陶瓷电阻总浆料的制备

称取Bi2O3、Ni2O3、Sb2O3、Mn2O3、SiO2、Co2O3氧化物按照配方进行砂磨至400-600 nm,球磨完成后进行干燥粉碎。将干燥粉碎后的粉料与ZnO、去离子水、PVA混合,加入不同含量的分散剂A、B溶液。分散剂A溶液的含量分别为0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%、0.9wt.%、1.0wt.%(分散剂含量相对ZnO质量而言)。分散剂B溶液的含量分别为0.2wt.%、0.3wt.%、0.4wt.%、0.5wt.%、0.6wt.%、0.7wt.%、0.8wt.%(分散剂含量相对ZnO质量而言),经过球磨制备总浆料。

称取Bi2O3、Ni2O3、Sb2O3、Mn2O3、SiO2、Co2O3氧化物按照配方进行砂磨至400-600 nm,球磨完成后进行干燥粉碎。将干燥粉碎后的粉料与ZnO、去离子水、PVA混合,选取对于两种分散剂而言分散效果最佳的分散剂含量,用含量为25.0%-28.0%的氨水调节各总浆料分散体系的pH值分别为9、10、11,经过球磨制备总浆料。球磨完成后测量各分散体系的pH值,观察是否达到相应的pH值。

经过球磨制备的总浆料进行喷雾造粒、含水陈腐、干压成型后制成Φ48 mm × 15 mm的圆柱形坯体,在1100 ℃保温2 h烧结后,将上表面切割成5 mm × 5 mm × 3 mm的样品。

1.3 表征与测试

采用上海仪电DZS-708-A型多参数分析仪测量总浆料的pH值;采用上海昌吉NDJ-8S型旋转粘度计测量总浆料的粘度;采用马尔文3000HS型纳米粒度及电位分析仪测量总浆料粒径与Zeta电位;采用日本电子公司JSM-7500发射扫描电子显微镜对浆料以及电阻片的显微结构进行SEM测试。

2 结果与讨论

2.1 分散剂含量对总浆料粘度的影响

通过砂磨得到的添加剂粉体粒径接近ZnO粉体,为亚微米级,表面能高、易团聚。而合适的分散剂用量可以使分散剂均匀分散在粉体表面从而提高其表面性能,防止颗粒团聚,且获得的总浆料具有良好的流动性与分散性,粘度低。不同含量的分散剂A与分散剂B配制的总浆料性质的如表1、表2。

其中,含0.4wt.%分散剂A的总浆料不具有流动性,粘度很大,浆料中的颗粒团聚严重,故平均粒径偏大。含0.5wt.%分散剂B的总浆料流动性较差,粘度较大,浆料中颗粒团聚严重,故平均粒径也偏大。

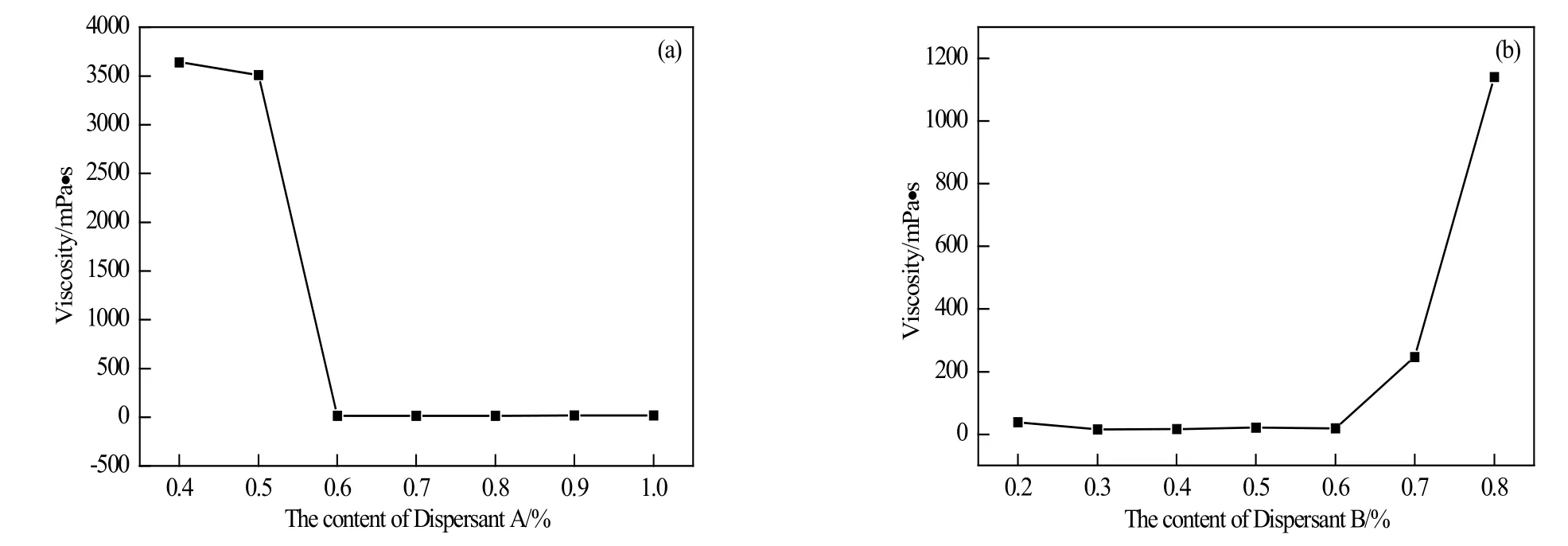

其中,表1、表2中不同含量分散剂含量与总浆料粘度关系曲线如图1(a)、(b)所示。

由图1(a)可知,在加入分散剂A的浆料体系中,随着分散剂A的增加,体系的粘度迅速减小,浆料流动性变好。分散剂含量与粘度的关系曲线表现为先迅速减小后缓慢增大。当分散剂A的含量为0.6wt.%-1.0wt.% 时均可获得流动性好的悬浮体。分散剂A含量为0.7wt.%时,总浆料的粘度最小。由图1(b)可知,在加入分散剂B的浆料体系中,随着分散剂B的增加,体系的粘度呈现先缓慢减小后迅速增大的趋势。分散剂B在体系中含量为0.3wt.%-0.6wt.% 时均可获得流动性好的悬浮体。分散剂B含量为0.3wt.%时,总浆料的粘度最小。对比图1的(a)与(b)不难发现分散剂A与B的含量与粘度的曲线存在很大差异。两种分散剂进行对比,在最优含量条件下,二者对总浆料分散效果十分接近。然而使用分散剂B的总浆料,相比于使用分散剂A的总浆料,分散剂B使用量更少就可以达到相似的分散效果,这更有利于生产工艺的使用。

分散剂在悬浮液中使颗粒稳定分散作用的机理主要分为三种[5]:静电稳定机制、空间位阻稳定机制、电空间稳定机制。

分散剂A主要成分为聚丙烯酸钠,为阴离子高分子聚电解质,分散机制为电空间稳定机制。聚丙烯酸钠由于烷基的憎水性,使得有一定长度的阴离子物理吸附在颗粒表面起空间稳定作用。亲水基(COOH-) 指向水介质形成单分子膜。另一方面聚丙烯酸钠电离出R-COO-离子和Na+离子,电离程度很大,保护膜与水中Na+吸引力很小,氧化物可以完全被负电荷包围,氧化物颗粒双电层厚度增加,Zeta电位增大,起静电稳定作用[6],从而阻碍了颗粒间团聚,提高总浆料的流动性[7]。另外,当R-COO-吸附在粒子表面时,分子上多余的亲水基团R-COO-伸向粒子外面,使得分散后粒子具有良好的水分散性[8]。当分散剂A的量较低时,分散剂A的分子链不足以覆盖在颗粒表面,颗粒做布朗运动,颗粒表面的高分子分散剂之间产生桥联,粘度很大。随着分散剂A的含量增加,当分散剂A的含量为0.7wt.%时,ZnO颗粒上分散剂量达到饱和吸附,粘度最小。当分散剂量达到饱和吸附后,随着加入量的增加,分散剂进入液相,总浆料中的离子强度增强。且分散剂对ZnO颗粒间的桥联作用增强,体系粘度增强[9]。

表1 不同含量分散剂A总浆料性质Tab.1 The properties of the total slurry in different content of dispersant A

表2 不同含量分散剂B总浆料性质Tab.2 The properties of the total slurry in different content of dispersant B

图1 加入分散剂A的总浆料(a)与加入分散剂B的总浆料(b)粘度与用量的关系Fig.1 The relationship between the viscosity and the dispersant content for the total slurries with dispersant A (a) and dispersant B (b)

分散剂B主要成分为聚丙烯酸铵,也是阴离子高分子聚电解质,作用机理与分散剂A相似。聚丙烯酸铵中的羧酸根以COOH-形式或解离的COO-形式存在。解离程度受pH值影响。当pH<3时,羧酸根不解离形成柔性链吸附于氧化物颗粒表面。当pH>8时,羧酸根几乎完全解离,支链排斥力大,长链舒展覆盖于颗粒表面[8]。由于本实验配方的ZnO总浆料偏碱性(pH≈8.6), 此时浆料中分散剂中阴离子处于完全电离状态,分散剂B的分散机制为电空间稳定机制。与聚丙烯酸钠相比,聚丙烯酸铵在排胶、烧结过程中无残留物,而聚丙烯酸钠中的Na+离子残留于浆料之中作为离子掺杂从而影响电学性能[10]。当分散剂B的含量较低时,分散剂B的加入使得颗粒表面的吸附量增加,颗粒间排斥力增大,体系粘度降低。随着分散剂B的含量增加,当分散剂B的含量为0.3wt.%时,ZnO颗粒上的分散剂量达到饱和吸附,粘度最小。当分散剂量达到饱和吸附后,随着加入量的增加,分散剂进入液相,总浆料中的离子强度增强。且分散剂对ZnO颗粒间的桥联作用增强,体系粘度增强。

2.2 pH值对总浆料粘度的影响

pH值会影响总浆料中粉体表面的净电荷和分散剂的电离程度,进而影响总浆料的分散性。因而总浆料的粘度不但取决于分散剂含量,还取决于pH值。

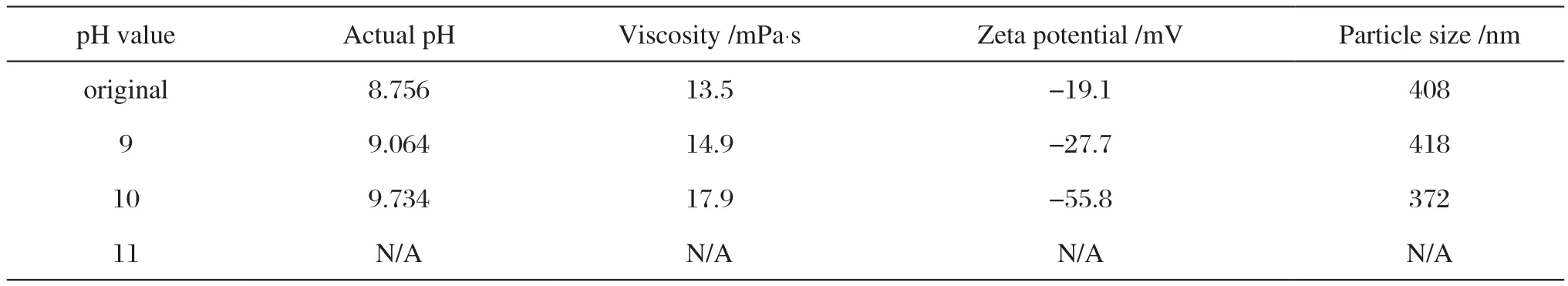

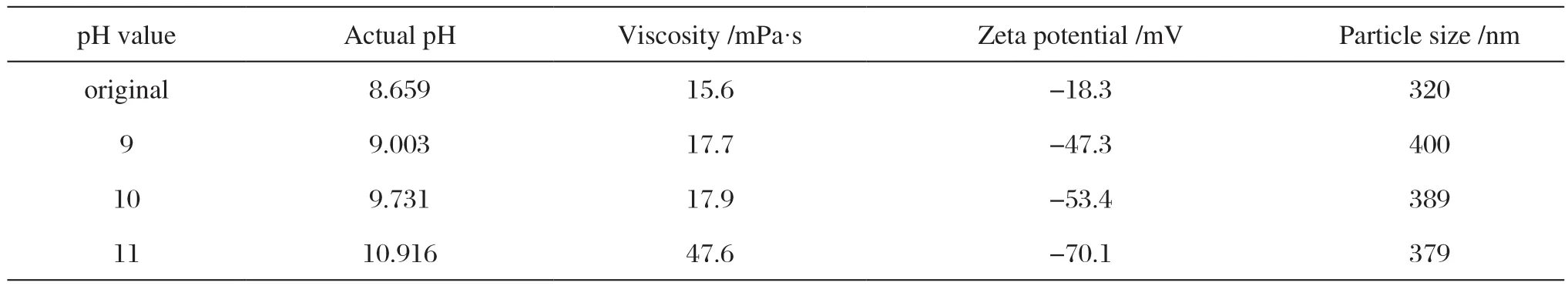

pH值可改变高分子分散剂的吸附行为,依附静电排斥效应与空间位阻效应使得总浆料具有良好的分散性。pH值偏低时,高分子分散剂离子化程度较低,分散剂形成致密缠绕层,吸附层厚度薄,Zeta电位低;当pH值偏高时,由于链段间的排斥力缠绕层松开,吸附层厚度变厚,Zeta电位高[6]。不同pH下的0.7wt.%分散剂A与0.3wt.%分散剂B配制的总浆料性质的列表如表3、表4。

其中,加入0.7wt.%分散剂A、pH=11的总浆料悬浮体球磨完成后分散不均匀,有分层现象,流动性差,浆料无法过筛。从表1可以看出,加入0.7wt.%分散剂A的总浆料改变pH后,随着pH增大,Zeta电位也上升,但粘度却增大。当pH值在8.756-10范围内,总浆料的分散性较好。原始pH为8.756、分散剂A的含量为0.7wt.%的总浆料分散体系粘度为最小。虽然pH=9的总浆料粘度略微大于原始pH为8.756的总浆料,但其Zeta电位值高于原始pH为8.756的总浆料。故在接下来的试验中,将选取0.7wt.%分散剂A ,pH=9和原始pH为8.756这两个总浆料进行表征。

pH值对0.7wt.%分散剂A的总浆料悬浮体粘度的影响原因有:聚丙烯酸盐的电离程度和分子形态受到pH值的影响;ZnO胶粒表面的净电荷受pH值影响。当pH值的范围为8.756-10,0.7wt.%分散剂A总浆料流动性好,粘度低。可能因为此时分散剂A几乎完全电离,分散剂A吸附在ZnO胶粒表面,Zeta电位增大,颗粒间排斥作用增强,粘度降低。当pH值偏高时,总浆料粘度变大,可能是因为此时分散剂A电离程度虽然很高,但是只有少量分散剂A吸附在颗粒表面,大量的完全伸展的分散剂A存在于液相中,此时体系遵循静电稳定机制,体系粘度增加[11]。

从表4可以看出,加入0.3wt.%分散剂B的总浆料改变pH后,随着pH值增大,Zeta电位上升,但粘度却增大。当pH值在8.659-10范围内,总浆料的分散性较好。原始pH值为8.659、分散剂B的含量为0.3wt.%的总浆料分散体系粘度为最小。虽然pH=9的总浆料粘度略微大于原始pH值为8.659的总浆料,但其Zeta电位值高于原始pH值为8.659的总浆料。故在接下来的试验中,将选取0.3wt.%分散剂B, pH=9和原始pH值为8.659这两个的总浆料进行表征。

表3 不同pH值下的0.7wt.%分散剂A总浆料性质Tab.3 The suspension properties of the total slurries with 0.7wt.% dispersant A at different pH values

表4 不同pH值下的0.3 wt.%分散剂B总浆料性质Tab.4 The suspension properties of the total slurries with 0.3 wt.% dispersant B at different pH values

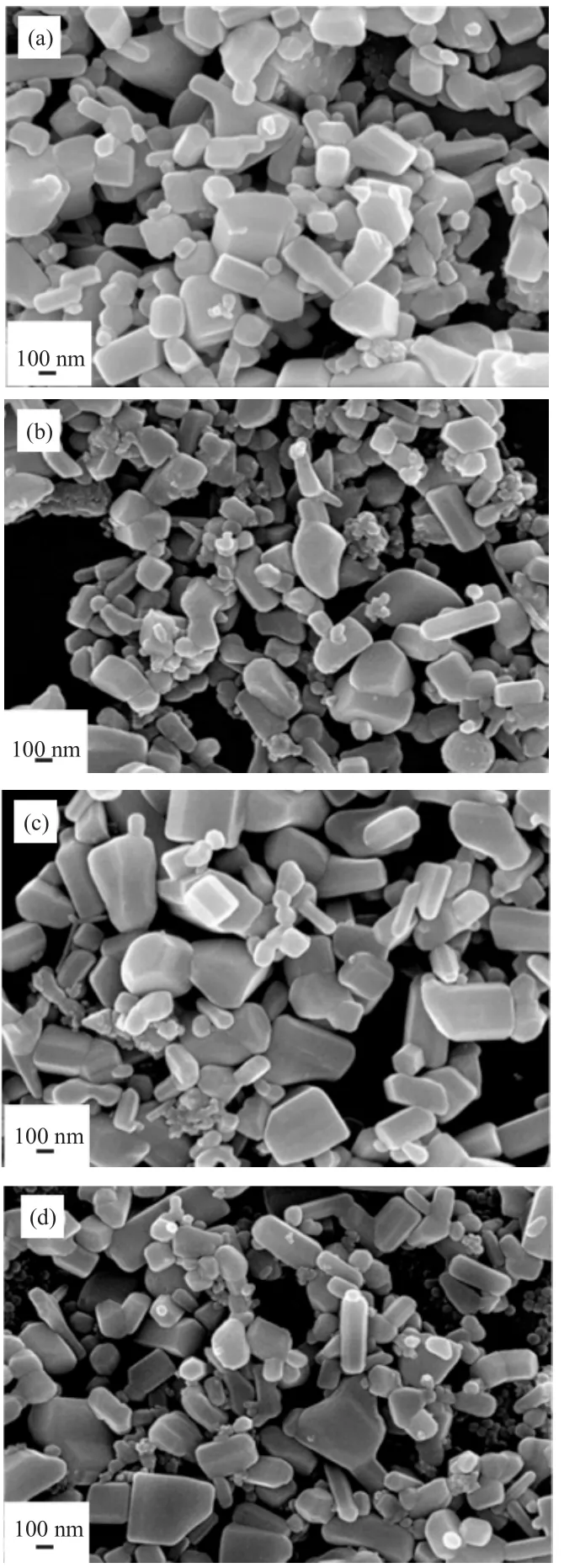

图2 (a)0.7wt.%分散剂A原始pH的总浆料,(b)0.7wt.%分散剂A pH=9的总浆料,(c)0.3wt.%分散剂B原始pH的总浆料,(d)和0.3wt.%分散剂B pH=9的总浆料的SEM照片Fig.2 SEM images of the total slurries: a) with 0.7wt.% dispersant A without changing the pH value, b) with 0.7wt.% dispersant A at pH=9, c) with 0.3wt.% dispersant B without changing the pH value,d) with 0.3wt.% dispersant B at pH=9

当pH值的范围为8.659-10,0.3wt.%分散剂B总浆料流动性好,粘度低。可能因为此时分散剂B几乎完全电离,分散剂B吸附在ZnO胶粒表面,Zeta电位增大。当pH值偏高时,总浆料粘度变大,可能是因为此时分散剂B电离程度虽然很高,但是只有少量分散剂B吸附在颗粒表面,大量的完全伸展的分散剂B存在于液相中,此时体系遵循静电稳定机制,体系粘度增加[6]。

2.3 最佳分散剂含量与pH值的总浆料与电阻片微观结构

图3 (a)0.7wt.%分散剂A原始pH的电阻片,(b)0.7wt.%分散剂A pH=9的电阻片,(c)0.3wt.%分散剂B原始pH的电阻片,(d)3wt.%分散剂B pH=9的电阻片的SEM照片Fig.3 SEM images of the top surfaces of ZnO varistors: a) with 0.7wt.% dispersant A without changing the pH value, b) with 0.7wt.% dispersant A at pH=9, c) with 0.3wt.% dispersant B without changing the pH value, d) with 0.3wt.% dispersant B at pH=9

图2是未调整pH值时分散效果最好的总浆料(a)、(c)与调整pH值后分散效果接近 (b)、(d)的两个总浆料的SEM照片。由图2可知,未调节pH值的两个总浆料(a)、 (c)中仍存在少量团聚体。而调整pH值后的两个总浆料(b)、(d)中的添加剂团聚得更厉害一些,这也符合在探索pH值对总浆料悬浮体粘度的影响时,两个pH=9的总浆料粘度都比相应未调整pH值的浆料粘度要略微高一些。

图3是未调整pH值时分散效果最好的电阻片 (a)、(c)与调整pH值后分散效果接近 (b)、(d)的两个电阻片上表面的SEM照片。由图3可知,四个压敏电阻的微观结构均含有相似结构,由ZnO晶粒、富铋相尖晶石相组成。晶粒尺寸没有明显差异。但图3(a)、(c)样品具有更均匀的微观结构,这是由于浆料具有良好分散性导致的。

3 结 论

在探究不同分散剂含量对总浆料分散性的影响时,分散剂A在加入量为0.6wt.%-1.0wt.%(相对ZnO)时,均可获得具有良好流动性的总浆料。分散剂含量为0.7wt.%时,总浆料的粘度最小。分散剂B在加入量为0.3wt.%-0.6wt.%(相对ZnO)时,均可获得具有良好流动性的总浆料。分散剂含量为0.3wt.%时,总浆料的粘度最小。

在探究pH值对含0.7wt.%分散剂A的总浆料的影响时,当pH值在8.756-10范围内,总浆料的分散性较好。含0.7wt.%分散剂A、原始pH值为8.756的总浆料分散体系粘度最小。在探究pH值对含0.3wt.%分散剂B的总浆料的影响时,当pH值在8.659-10范围内,总浆料的分散性较好。含0.3wt.%分散剂B、原始pH值为8.659的总浆料分散体系粘度最小。

使用分散剂B的总浆料,相比于使用分散剂A的总浆料,分散剂B使用量更少就可以达到相似的分散效果,这更有利于生产工艺的使用。ZnO压敏陶瓷电阻均匀的微观结构是由分散均匀的浆料导致。

参考文献:

[1]蒋永昶, 时雯, 张倩, 等.添加剂煅烧合成对ZnO压敏陶瓷的性能影响研究[J].陶瓷学报, 2015, (3): 281-286.JIANG Y C, SHI W, ZHANG Q, et al.Journal of Ceramics,2015, (3): 281-286.

[2]SINGH B P, BHATTACHARJEE S, BESRA L.Optimisation of performance of dispersants in aqueous plasma dissociated zircon suspension[J].Ceramics International, 2002, 28(4): 413-417.

[3]付纪文, 宋媛玲, 雷霁霞, 等.纳米钛酸钡粉体的分散及水基悬浮体制备[J].过程工程学报, 2005, 5(5): 521-524.FU J W, SONG Y L, LEI J X, et al.The Chinese Journal of Process Engineering, 2005, 5(5): 521-524.

[4]王振林, 李盛涛.氧化锌压敏陶瓷制造及应用[M].北京: 科学出版社, 2009: 194-195.

[5]陈宗淇.胶体化学[M].北京: 高等教育出版社, 1984: 270-308.

[6]CESARANO J, AKSAY I A, BLEIER A.Stability of aqueous α-Al2O3suspensions with poly (methacrylic acid) polyelectrolyte[J].Journal of the American Ceramic Society, 1988, 71(4): 250-255.

[7]刘来宝, 谭克锋, 张捷.聚丙烯酸钠陶瓷料浆分散剂的研制及分散机理探讨[J].硅酸盐通报, 2005, 24(2): 91-94.LIU B L, TAN K F, ZHANG J.Di.Journal of the Chinese Ceramic Society, 2005, 24(2): 91-94.

[8]廖列文, 肖林飞, 岳航勃.纳米氧化钇制备过程中聚丙烯酸系分散剂的影响[A].第七届中国功能材料及其应用学术会议论文集[C].2010: 4.

[9]宋贤良, 陈玲, 叶建东, 等.不同颗粒尺寸α-Al2O3粉体制备稳定浆料的研究[J].硅酸盐学报, 2003, 31(7): 702-706.SONG X L, CHEN L, YE J D, et al.Journal of the Chinese Ceramic Society, 2003, 31(7): 702-706.

[10]LIN J, LI S, HE J, et al.Electrical and dielectric properties of Na-doped ZnO varistors [C]// IEEE International Conference on Dielectrics.IEEE, 2016: 1143-1146.

[11]孙艳荣, 张靠民, 黄勇, 等.高分子分散剂在陶瓷浓悬浮体制备中的应用[J].高分子通报, 2010(6): 34-40.SUN Y R, ZHANG K M, HUANG Y, et al.Polymer Bulletin,2010(6): 34-40.