热轧H型钢在半挂车车架纵梁中应用的可行性分析

付常伟,赵新华,杨王辉

1 前言

近年来,中国经济保持平稳较快增长,为现代物流行业的快速发展提供了良好的宏观环境。据国家统计局数据显示,2015年,我国物流总费用为10.8万亿元,较上年增长1.9%。物流行业内的通用与专业分化趋势日益明显,由于通用化运输存在进入门槛低、竞争激烈、利润低的问题,专业化逐渐成为物流企业发展的重要方向。作为中重型工程机械和不可拆卸货物长途运输的半挂车也越来越受重视。而半挂车的载重能力越来越高,对车辆的安全性和成本要求也越来越高[1]。由于热轧H型钢断面形状经济合理,后续加工简单,可以有效降低车架制造周期,解决焊接H型钢存在的金属利用率低、板材切割和焊接污染大、焊接变形、焊缝须探伤等缺陷[2]。本研究以Ansys有限元分析为基础,结合现有40 t载重半挂车车架纵梁设计制造及材质使用情况,设计了两个热轧H型钢规格,在保证车架整体安全性、整体增重2.78%的基础上,实现在车架纵梁制造中使用热轧H型钢替代焊接H型钢。

2 车架结构和布局

由于半挂车多用于长途运输,运输道路情况复杂,因此采用鹅颈式车架。为保证车架纵梁具有足够的强度和刚度,现有纵梁车架选用Q690钢板焊接而成。40 t载重半挂车车架纵梁总体布置如图1所示。纵梁总成由前部鹅颈和后部纵梁构成。牵引车通过牵引销与纵梁总成的前部鹅颈支点1相连,车轮通过轮轴与车架轮轴座相连。

图1 半挂车车架总布局

纵梁是车架的主要承载构件,在半挂车行驶中主要受压应力和弯曲应力。为满足半挂车在运输过程中的要求,纵梁采用具有良好抗弯性能,由上翼缘、腹板、下翼缘组成的H形结构。在前后梁连接处增加与腹板厚度一致的三角形加强肋,提高连接处的承载能力。

3 有限元模型及分析

车架纵梁有限元计算大多采用壳单元和杆单元[3],这种模型规模小,但存在计算结果不全面、不精确的问题。随着计算机运算能力不断提升和有限元软件升级,使利用三维实体单元(solid)对车架进行分析成为可能。本研究采用Solid单元,可以对40 t载重半挂车车架纵梁进行更加全面精确的分析,图形化各部位的应力和变形,为车架纵梁选材和设计提供依据。

3.1 有限元模型

由于40 t载重半挂车车架结构左右对称,为减少计算量,取一半作为计算对象。首先用Auto CAD建立实体模型,再将此模型导入Ansys中建立有限元模型。本车架采用10节点二阶单元Solid187,单元网格大小手动制定,车架鹅颈部分有限元模型见图2。

图2 鹅颈部分有限元模型及网格划分

3.2 载荷和边界条件

由于半挂车在正常行驶时,前面部分经过牵引销与牵引车连接,后面部分通过轮轴、车轮支撑与车轮连接,因此,对车架的约束为:前部鹅颈支撑点处为三维面约束,后部梁4个支撑点为三维线约束。

货物通过上盖板作用在整个车架上,因此全车架上承受均匀载荷的加载方式。整车架满载重量为40 t,所以此模型所承受的载荷为满载载重的1/2,方向垂直向下。

4 车架纵梁有限元分析

利用Ansys有限元分析软件,根据模型、载荷和边界条件对现有车架纵梁及热轧H型钢制造的车架纵梁进行分析对比,包括纵梁的等效应力和总变形的最大值、最小值。

4.1 应力分布

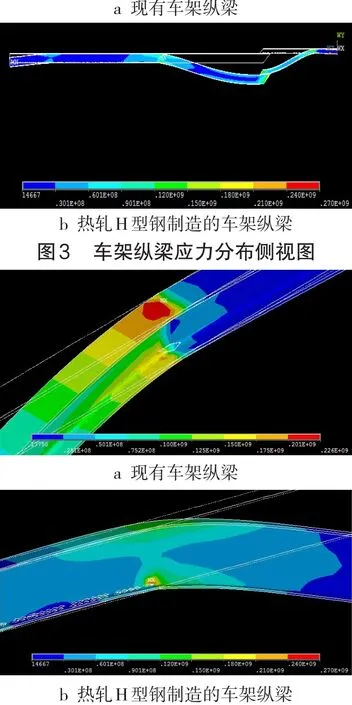

满载时车架纵梁的应力分布侧视图见图3,最大应力部位见图4。

图4 车架纵梁最大应力部位

从图3、图4可以看到,现有车架纵梁最大应力为223 MPa(见图3a),最大应力部位为前部鹅颈连接销处(见图4a)。根据专用车设计规范,取安全系数为1.4[4],因此车架纵梁制造板材的许用屈服强度为312 MPa。热轧H型钢制造的车架纵梁最大应力为270 MPa(见图3b),最大应力部位为后部纵梁最左侧支点处(见图4b)。车架用材料的许用屈服强度为378 MPa(270×1.4)。热轧H型钢材质选择Q420B,钢的屈服强度为420 MPa,大于许用要求,满足车架使用需求。

4.2 变形分布

图5是满载时车架纵梁的变形量,从图中可以看到,现有车架纵梁最大位移为9.41 mm,最大位移部位为前部鹅颈与后部梁连接的三角区(见图5a)。半挂车车架纵梁的弯曲变形,主要取决于纵梁的刚度,此车架最大轴距Lmax=84 600 mm,根据专用车设计要求,在静载荷情况下,允许纵梁的最大变形量为ymax=0.003×L[5]即25.38 mm。因此,该车架结构在刚度方面满足专用车设计要求。同时,从现场使用情况看,纵梁纵向变形不超过9 mm,与有限元计算结果基本吻合。从图5b可以看到,热轧H型钢制造的车架纵梁最大位移为12.95 mm,大于现有车架纵梁变形量,但低于允许纵梁的最大变形量。因此,该车架结构在刚度方面满足专用车设计要求。

图5 车架纵梁变形情况

5 热轧H型钢产品设计

5.1 规格设计

现有国标H型钢翼缘厚度和腹板厚度较焊接H型钢厚,难以满足车架制造的轻量化要求。根据前述分析,按照鹅颈前部和后部纵梁分别设计热轧H型钢规格:将H148×102×8×9规格热轧H型钢用于前部鹅颈制造,将H309×102×6×9规格热轧H型钢用于后部纵梁制造。焊接H型钢尺寸和热轧H型钢尺寸见表1。现有车架纵梁总重753.46 kg,使用热轧H型钢的车架纵梁总重为757.32 kg。使用热轧H型钢的车架纵梁增重3.87kg,增重率为0.51%。

表1 焊接和热轧H型钢尺寸对比

5.2 材质设计

应力分析表明,现有车架纵梁满载时最大应力为223 MPa。车架纵梁制造用材质许用屈服强度为312 MPa。参照GB/T 1591—2008标准,热轧H型钢的材质选择Q420B,国标Q420B力学性能要求屈服强度≥420 MPa,抗拉强度520~680 MPa,伸长率≥19%,20℃V型纵向冲击功≥34 J。Q420B热轧H型钢的屈服强度满足车架用材许用屈服强度要求。

6 结论

6.1 利用有限元模拟软件Ansys,采用曲棱四面体实体单元Solid187对车架纵梁进行应力和变形计算,结合热轧H型钢生产,按照鹅颈前部和后部纵梁分布设计热轧H型钢规格和材质,在半挂车车架制造中实现热轧H型钢替代焊接H型钢。

6.2 热轧H型钢替代焊接H型钢后,车架纵梁结构满载时,最大应力部位为后部纵梁最左侧支点处,最大应力270 MPa;最大位移部位为前部鹅颈与后部梁连接的三角区,最大位移为12.95 mm,满足专用车设计要求。

6.3 热轧H型钢替代焊接H型钢后,整体纵梁增重3.87kg,增重率为0.51%。

6.4 选择Q420MPa材质,鹅颈前部采用H148×102×8×9规格热轧H型钢,后部纵梁采用H309×102×6×9规格热轧H型钢,可以替代现有焊接H型钢,用于40t半挂车车架制造。

参考文献:

[1] 刘松,孙桓五,邹东文.基于总成互换的半挂车快速设计研究[J].汽车制造技术,2016(2):52.

[2] 杜文学.浅析半挂车车架的主要焊接缺陷及质量控制[J].机械工程师,2014(1):179-180.

[3] 吴华杰,秦永法,陈师栋.车辆运输半挂车车架有限元分析与优化[J].机械工程与自动化,2012,173(4):20.

[4] 蒋崇贤,何明辉.专用汽车设计[M].武汉:武汉工艺大学出版社,1994:326.

[5] 徐达,蒋崇贤.专用汽车结构与设计[M].北京:北京理工大学出版社,1998:320.