细结晶磷化膜工艺研究及探讨

王祥波 (浙江长华汽车零部件有限公司,浙江宁波 315000)

0 引言

磷化膜的质量直接影响着工件的防腐效果,用于电泳前的涂装磷化膜质量会影响电泳涂膜的结合力;用于活塞环、轴承支座、压缩机等零部件的锰系磷化膜质量会影响减摩、耐磨的效果。如何使工件在磷化过程中形成结晶均匀、完整致密、晶粒尺寸细小、表面微观多孔结构的细结晶磷化膜是磷化工艺的关键。在磷化过程中,工件的强酸腐蚀程度、表面调整剂的选择及参数控制、磷化剂的选择及参数控制均对细结晶磷化膜的形成有着直接的影响。本研究中磷化工艺的设计及验证过程将从这3个方面进行研究及讨论。

1 磷化工艺的设计及验证

1.1 工艺流程

磷化工艺流程如下:

上料→脱脂→(水洗)→酸洗/抛丸→(水洗)→表调处理→磷酸盐皮膜处理→(水洗)→防锈处理→离心烘干→下料。

1.2 重要工序的药剂选择

酸洗:HCl;

表调处理:锰系表面调整剂A;

磷酸盐皮膜处理:锰系磷化液B。

1.3 工艺验证目的

(1) 验证不同前处理方式对工件形成细结晶磷化膜的影响;

(2) 验证表面调整剂不同浓度对工件形成细结晶磷化膜的影响;

(3) 验证磷酸盐皮膜处理剂总酸与游离酸的不同酸比对工件形成细结晶磷化膜的影响。

1.4 细结晶磷化膜判定标准

此次工艺研究参考标准——大众TL 235。500倍电镜分析中单个磷化结晶平面几何尺寸满足长2~12 μm、宽1~6 μm,且零件(样件)表面形成均匀、完整、致密的细结晶磷化膜层。

2 验证过程及结论

2.1 前处理方式对工件形成细结晶磷化膜的影响

在锰系表面调整剂A(质量浓度4 g/L)、锰系磷化液B(质量浓度13.5 g/L,酸比5.75,[Fe2+]2 g/L,温度(95℃)不变的条件下,采取4种不同的前处理方式(工件分别标记为1#、2#、3#、4#),考察其对工件表面形成磷化膜的影响,结果见表1。由表1可见,1#、2#、3#工件均不合格,这说明在工件的前处理方式中,抛丸处理方式较盐酸酸洗方式更合理、更可行。在采用盐酸酸洗的工件前处理方式时,HCl质量分数为10%~12%时,对磷化结晶的影响相对较小。

2.2 锰系表面调节剂A对工件形成细结晶磷化膜的影响

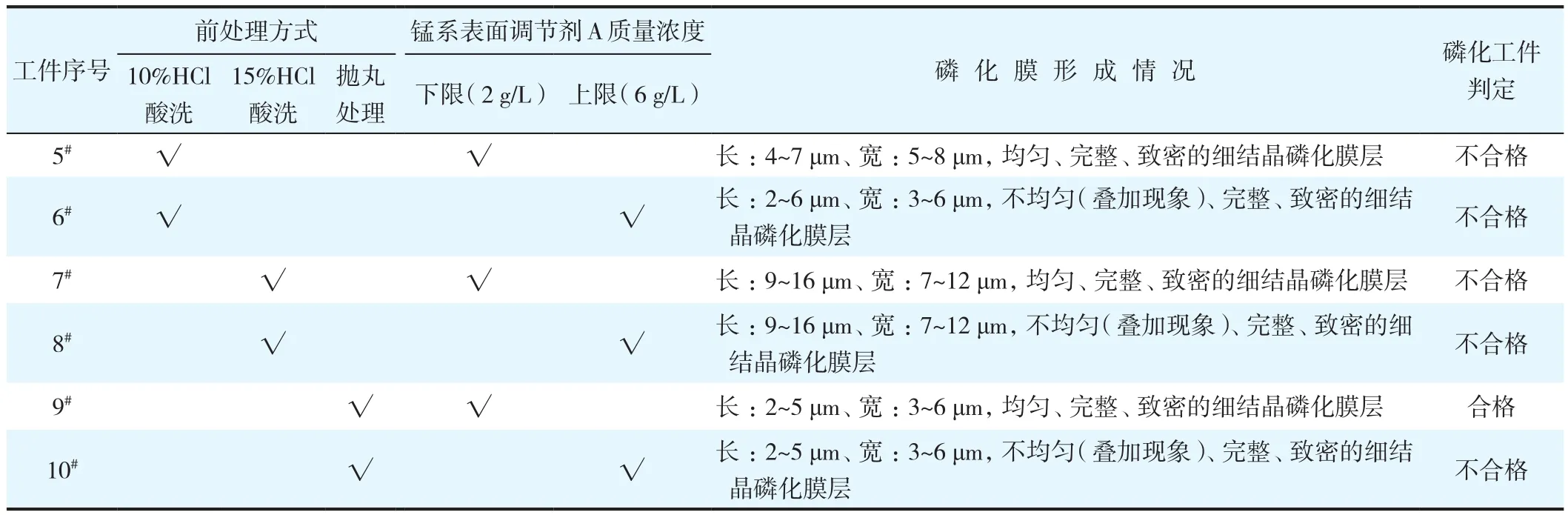

在锰系磷化液B(质量浓度13.5 g/L,酸比5.75,[Fe2+]2 g/L,温度95℃)不变的条件下,调整锰系表面调整剂A的浓度,考察其对工件形成细结晶磷化膜的影响,结果见表2。由表2可见,仅有9#工件磷化合格,这说明细结晶磷化工艺适宜采取抛丸的前处理方式,且锰系表面调节剂A浓度偏高会使磷化结晶产生不均匀的叠加现象,而低浓度下可形成均匀的细结晶磷化膜。

表2 锰系表面调节剂A的浓度对磷化膜形成情况的影响Table 2 The effect of concentration of manganese surface conditioner A on the formation of phosphating film

2.3 锰系磷化液B中总酸与游离酸的酸比对工件形成细结晶磷化膜的影响

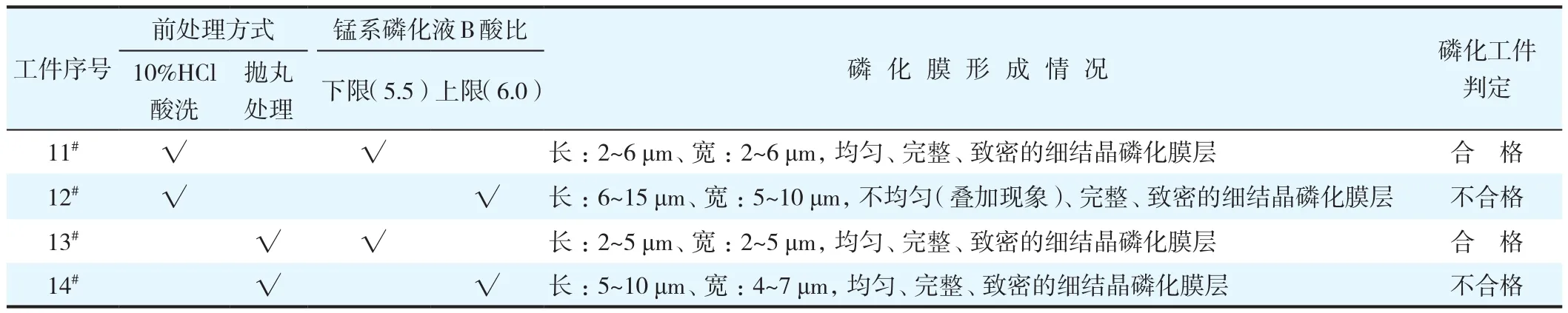

在锰系表面调节剂A质量浓度4 g/L不变,锰系磷化液B中部分条件(质量浓度13.5 g/L,[Fe2+]2 g/L,温度95℃)不变的情况下,研究后者总酸与游离酸的酸比对工件形成细结晶磷化膜的影响,结果见表3。由表3可见,11#和13#工件磷化合格,这说明两者所实施的细结晶磷化膜工艺设计可行,均应采取磷酸盐皮膜处理剂总酸与游离酸酸比的控制下限,而上限酸比的工艺会使得磷化膜结晶偏大。

表3 锰系磷化液B中的酸比对磷化膜形成情况的影响Table 3 The effect of acid ratio of manganese phosphating solution B on the formation of phosphating film

3 工艺验证结果

(1) 抛丸/酸洗(质量分数 :10%~12%HCl)+表面调整处理剂(下限浓度至中线浓度)+磷酸盐皮膜处理剂(酸比偏下限)工艺条件下可获得合格的细结晶磷化膜。

(2) 抛丸/酸洗(质量分数 :10%~12%HCl)+表调处理剂(偏下限浓度)+磷酸盐皮膜处理剂(酸比下限至中限)工艺条件下可获得合格的细结晶磷化膜。

4 结语

(1) 采用抛丸和低浓度HCl酸洗的前处理方式对获得细结晶磷化膜比较重要。

(2) 在获得细结晶磷化膜工艺中,表面调整剂的浓度不宜过高。

(3) 在获得细结晶磷化膜工艺中,磷酸盐皮膜处理剂的酸比不宜过高。