高效环保型汽车零配件碱性无氰镀锌的性能对比

周阳亮 (广州市海科顺表面处理有限公司,广东广州 511400)

0 引言

电镀锌具有防腐蚀性能好、成本低、镀层较美观等特点,在轻工、机电、仪表、农机和国防等工业中得到了广泛的应用[1-4]。目前,镀锌工艺主要分为氰化物镀锌、酸性镀锌和碱性镀锌,鉴于氰化物对环境污染严重,氰化物镀锌工艺已逐渐被淘汰[5]。酸性镀锌工艺存在均镀和深镀能力差、镀层不易钝化、脆性高及防腐蚀性能较差等缺点[6-7],故一般不宜用于对功能性要求较高或外形较复杂的工件。而碱性无氰镀锌工艺具有性能稳定、成本低、镀层结晶细腻,以及良好的分散能力和深镀能力,同时不易腐蚀设备等优点[8-10],因此,得到了广泛的应用,目前,碱性镀锌工艺所占的镀锌市场份额已经达到40%。虽然无氰碱性镀锌工艺已取得了长足的进步,但仍存在电流效率低、沉积速率慢、镀层脆性较高和结合力较差等缺陷,有待于进一步研究和提高[11-13]。广州市海科顺表面处理有限公司自主研发了3种碱性无氰镀锌添加剂——300L、306和308,有效克服了目前工艺上的缺陷,具有高效、环保、操作、维护简单及镀层性能优越等特点,取得了良好的实际应用效果,得到了市场的充分认可。

1 工艺介绍

1.1 镀液组成及工艺条件

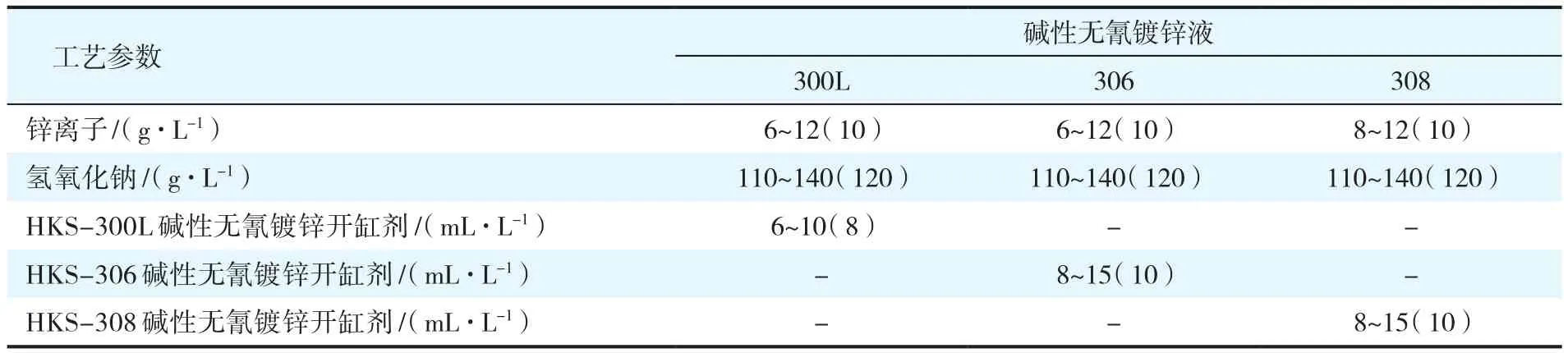

3种碱性无氰镀锌液的组成及工艺条件见表1。

表 1 3种碱性无氰镀锌液的组成及工艺条件*Table 1 Bath composition and process conditions of three kinds of cyanide-free alkaline zinc plating solution

续表 1

1.2 钝化及封闭工艺

采用HKS-468BC(三价铬蓝色钝化液)钝化,可以得到一层紧密细致的保护膜,钝化条件为:开缸剂体积浓度40 mL/L、温度25~30℃、pH 2.0~2.2,钝化时间45 s,滞空15 s后用蒸馏水冲洗两遍,再用HKS-301E(镀锌封闭剂)进行封闭,封闭条件为:开缸剂体积浓度150 mL/L、温度35~40℃、pH 4.0~4.5,封闭10 s,然后放入80℃烤箱内烘烤20 min。

2 镀液性能

2.1 分散能力

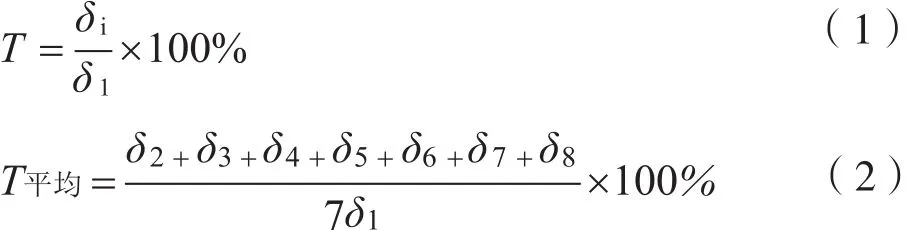

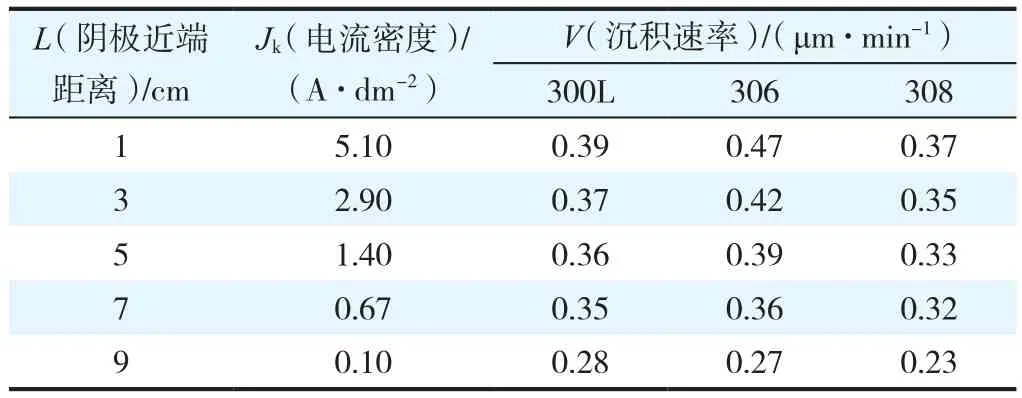

分散能力采用赫尔槽试片法测定。在试片水平面的中心线处划一条直线,再在中心线以上10 mm处划一条直线,此线与中心线平行。再在两线间用垂直线分隔成等距离的10个方格,每格间距10 mm,弃去两端各1格,还有8格,将近阳极的电流高端的镀层厚度设为δ1,以后依次为δ2、δ3、……δ8,按下式计算分散能力。

其中,δi—为任意一格的镀层厚度,mm;T—碱性无氰镀锌液的分散能力,%;T平均—碱性无氰镀锌液的平均分散能力,%。

3种碱性无氰镀锌液的分散能力见表2。从表2中可知,3种碱性无氰镀锌液的分散能力都比较突出,在中高电流密度区,3种碱性无氰镀锌液的分散能力变化都很小;在低电流区,306的分散能力下降较快,308次之,300L最慢。即300L的分散能力最优,平均分散能力达到93.1%,完全能满足各类产品对镀层厚度均匀性的要求。

表 2 3种碱性无氰镀锌液的分散能力Table 2 Dispersing power of three types of cyanide-free alkaline zinc plating solution

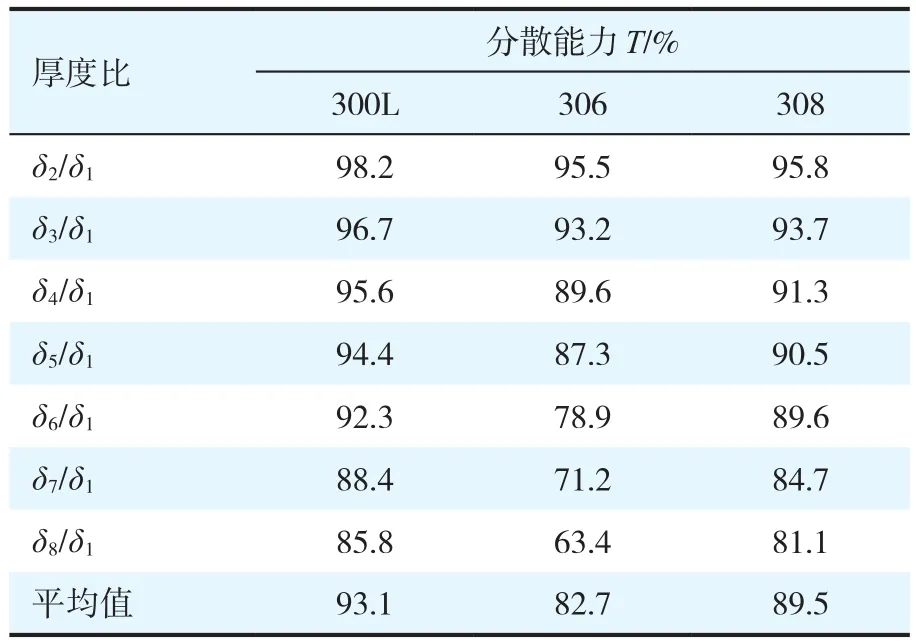

2.2 沉积速率

按照最佳镀液组成进行赫尔槽试验,电流密度1 A/dm2,电镀时间10 min。采用XDL型X-荧光镀层测厚仪(德国Fischer公司)测定镀层的厚度。表3为3种碱性无氰镀锌液的沉积速率,从表3中可以看出,电流密度在工艺范围0.5~5.0 A/dm2内,3种碱性无氰镀锌液的沉积速率都比较快,均保持在0.3~0.5 μm/min,其中306的沉积速率最快,在2 A/dm2的电流密度下,沉积速率达到0.41 μm/min,300L和308的沉积速率比较接近。

表3 3种碱性无氰镀锌液的沉积速率Table 3 The deposition rate of three types of cyanide-free alkaline zinc plating solution

2.3 电流效率

在自制的试验槽(12 cm×10 cm×10 cm)中,按照最佳镀液组成及工艺条件,采用挂镀的方式考察3种碱性无氰镀锌液在不同电流密度下的电流效率,电镀时间为30 min,电流效率η的计算公式如下:

式中,c—电化学当量,g/(A·h);t—电镀时间,h;r—电镀层金属密度,g/cm3;d—镀层厚度,cm;s—施镀面积,cm2。

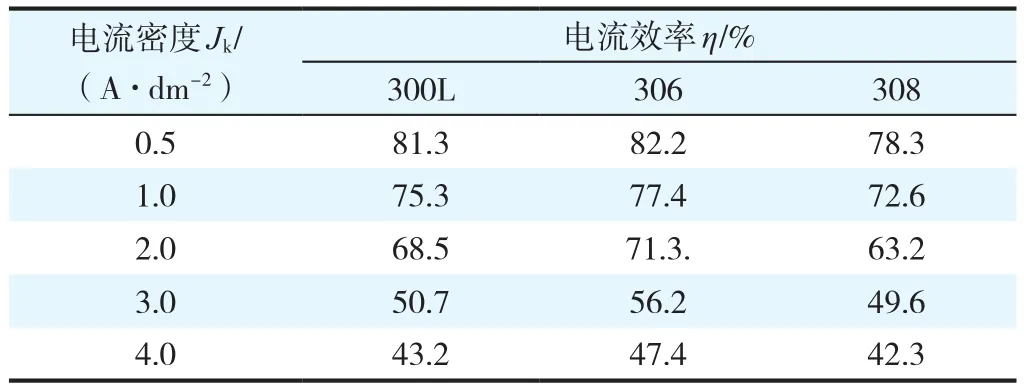

表4为3种碱性无氰镀锌液的电流效率,从表4中可以看出,3种碱性无氰镀锌液的电流效率都比较突出,随着电流密度的增大,电流效率都有所下降,在电流密度0.5~3.0 A/dm2范围内,电流效率均维持在50%~85%。在相同的电流密度下,306的电流效率最佳,当电流密度为2 A/dm2时,306的电流效率达到了71.3%。

表4 3种碱性无氰镀锌液的电流效率Table 4 Current efficiency of three types of cyanide-free alkaline zinc plating solution

2.4 镀液的稳定性

老化试验是检验镀液稳定性的最佳方法之一。按照最佳镀液组成进行赫尔槽试验,电流密度1 A/dm2电镀时间10 min。每镀8张试片后按镀液消耗量补加各种添加剂和基础液,连续试镀80张试片后,试片的厚度、外观、分散能力及表面结晶均没有明显变化,这表明3种碱性无氰镀锌液的稳定性较好,可以在定期补加各种成分的条件下长期应用于生产中。

3 镀层性能

3.1 镀层的表面形貌

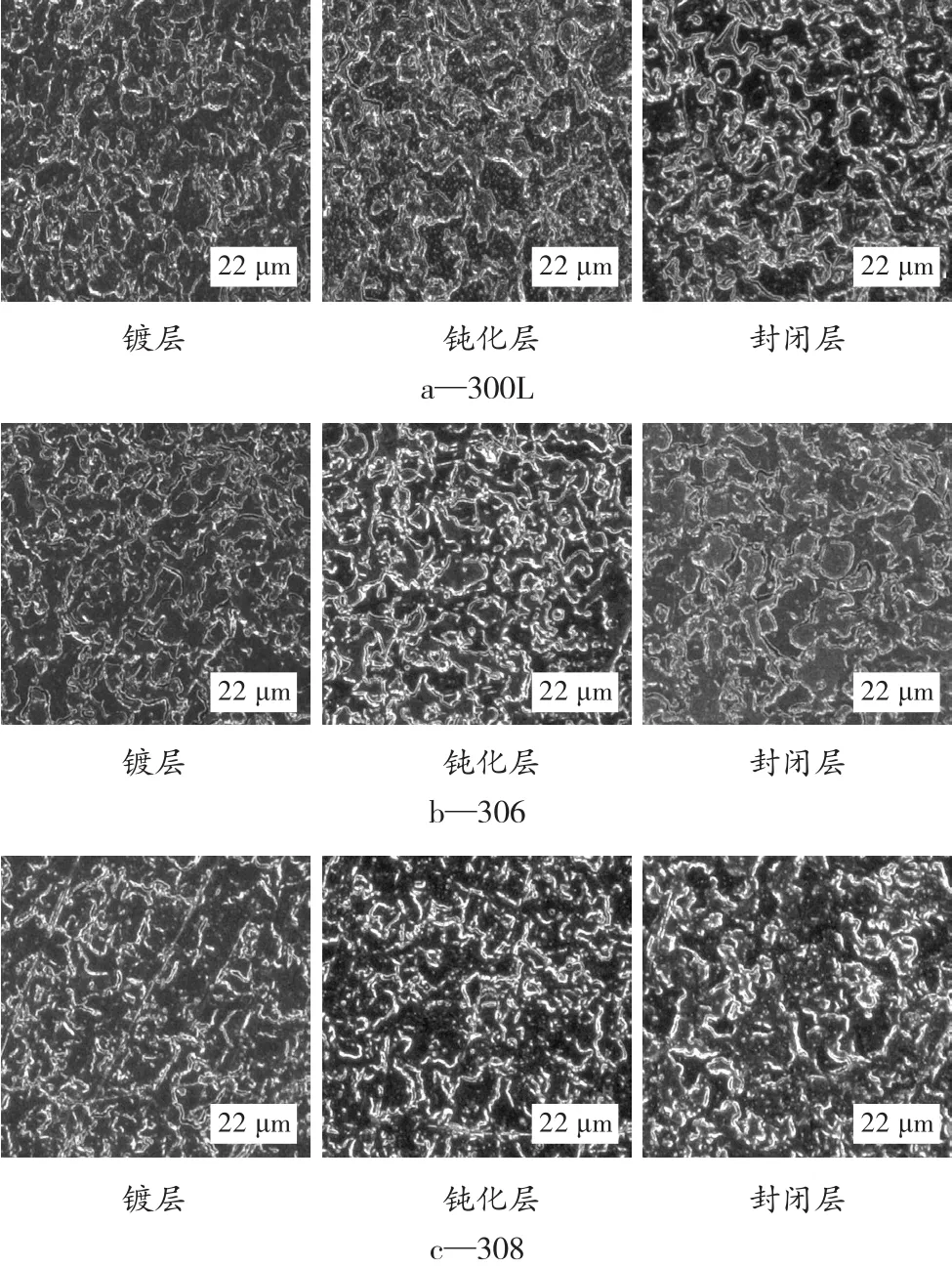

采用VHX-700FC(KEYENCE产)显微镜来观察3种碱性无氰镀锌层的表面形貌。3种碱性无氰镀锌层、钝化层及封闭层的表面形貌图如图1所示。从图中1可以看出,3种碱性无氰镀锌层表面结晶细致、排列紧密,经三价铬蓝色钝化液钝化后得到一层均匀的蓝色致密保护膜,可以有效地保护镀层和基材,由于三价铬在磨损后没有自动修护能力,一般会通过封闭层来增强其保护性能,从图中可以看出,经封闭后得到一层紧密、细颗粒状的保护膜。相较于300L和306,308镀层结晶最细腻,排列规则紧密。

图1 3种碱性无氰镀锌的镀层、钝化层及封闭层的表面形貌(×100)Figure 1 Surface morphologies of three types of cyanide-free alkaline zinc plating coating,passavation layer and sealing layer

3.2 结合力

取钢铁工件,按照最佳镀液组成及工艺条件,在相同条件下电镀不同厚度的3种碱性无氰镀锌工件,进行热震试验[14]:将镀锌工件置于烤箱中,于(200±5)℃恒温2 h后取出并迅速放入水中骤冷,重复3次,观测镀层表面若无起泡或脱落现象,表明镀层结合力良好。表5为3种不同厚度碱性无氰镀锌层的结合力,从表5中可知,3种碱性无氰镀锌层的结合力都较好,其中306的结合力最优。镀层厚度≤40 μm时,镀层与基材结合力良好;镀层厚度超过50 μm时,才出现轻微的起泡。

表5 3种碱性无氰镀锌层的结合力Table 5 Adhesion of three types of cyanide-free alkaline zinc plating coating

3.3 耐腐蚀性能

取钢铁工件,按照最佳镀液组成及工艺条件,分别电镀3种碱性无氰镀锌层,厚度保持在8~10 μm,采用HKS-468BC蓝色钝化液钝化,然后用HKS-301E封闭剂进行封闭,按照GB/T 10125—1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验[15],试验结果见表6。

表6 3种碱性无氰镀锌层中性盐雾的测试结果Table 6 Neutral salt spray test results of three types of cyanide-free alkaline zinc plating coating

从表6中可以看出,3种碱性无氰镀锌层在经过钝化和封闭后,耐腐蚀性都比较优异,其中308的耐腐蚀性能最佳。

4 结语

(1) 3种碱性无氰镀锌工艺均比较优越,镀液稳定、镀层表面形貌紧密细致。

(2) 300L的分散能力最优,平均分散能力达到了93.1%;306的沉积速率、电流效率和结合力最优,在2 A/dm2的电流密度下,沉积速率达到0.41 μm/min,电流效率为71.3%;308镀层结晶最细腻、紧密,耐腐蚀性最好。

[1]张允诚,胡如南,向荣.电镀手册[M]. 北京:国防工业出版社,1997:232-268.

[2]唐雪娇,王福生,韩长秀,等.无氰电镀锌新工艺试验研究[J].南开大学学报(自然科学版),2005,38(3):14-18.

[3]顾训雷,单玉桥,刘常升,等.高速电镀锌的研究现状与发展方向[J].材料保护,2009,42(1):42-47.

[4]吴水清. 镀锌及其合金的研究进展[J].表面技术,2000,29(6):1-5.

[5]李凤海. 氰化镀锌工艺无氰化研究[D]. 辽宁大连:大连海事大学,2007.

[6]吴旭峰,Michael Ditez. 高效碱性无氰镀锌工艺研究[J].电镀与涂饰,2005,24(11):43-45.

[7]梅睿,常德华.碱性无氰镀锌工艺研究[J].电镀与环保,2011,31(5):23-25.

[8]王保,杜力民,陈卓,等. 战斗部镀锌工艺及防腐质量[J].四川兵工学报,2008,29(1):113-116.

[9]容毅,陈成业,伍炳杰,等.碱性镀锌镀层厚度均一性的研究[J]. 电镀与涂饰,2009,31(12):9-13.

[10]谭海林,李新立,李安忠,等.电镀锌板的磷化[J].汽车工艺与材料,2004(3):19-24.

[11]吴浩杰,杜楠,安建华,等.碱性镀锌工艺[J].电镀与涂饰,2008,30(5):30-32.

[12]郭崇武.无氰碱性镀锌工艺及镀层性能[J].电镀与涂饰,2014,36(1):9-11.

[13]沈品华,屠振密.电镀锌及锌合金[M].北京:机械工业出版社,2002:223-224.

[14]杨培燕,顾宝珊,纪晓春,等.稀土永磁材料表面超声波化学镀层性能研究[J].表面技术,2008,37(4):31-34.

[15]陈伟,唐凌燕,周英,等.锌镍合金镀工艺优化及镀层耐腐蚀性的研究[J]. 表面技术,2015,44(2):110-114.