车用高性能阴极电泳涂料

徐一丁,王 琳,陈筱诚 (上海金力泰化工股份有限公司,上海 201417)

0 引言

作为汽车及其他金属部件最有效的防护措施之一,电泳涂料和涂装技术一直处于不断发展和进步中[1-4]。金力泰公司针对阴极电泳涂料的核心技术:耐蚀性、泳透效果、多涂层配套,开发了新一代高性能阴极电泳涂料并投入使用,下面对其特点及应用进行简单介绍。

1 车用高性能阴极电泳涂料的特点

1.1 优异的耐蚀性能

涂层耐蚀性的测试方法众多,为更好地模拟日常使用过程中的腐蚀环境,不同汽车制造商和仪器制造商提出了不同的测试评价标准,本研究选取常见的中性盐雾和交变循环测试方法对自制高性能阴极电泳涂料涂层进行评价。

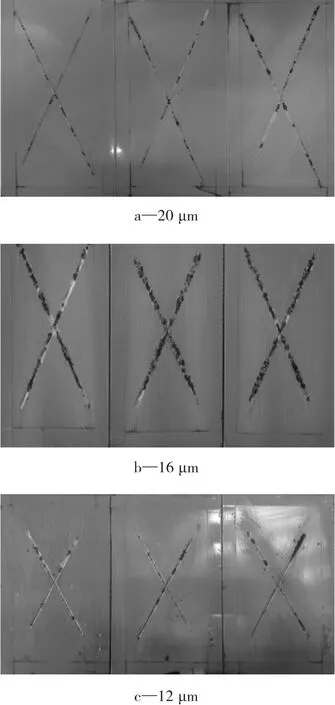

采用ASTM B 117—2011/ASTM D 1654—2008(2016)中的测试方法对不同厚度涂层的盐雾耐蚀性能进行测评,结果见图1。

采用HG/T 3952—2007对涂层进行交变循环测试,结果见图2。

图 1 不同厚度阴极电泳涂料涂层的中性盐雾测试(1 000 h)结果Figure 1 Salt spray test results(1 000 h) of CED coating with different film thickness

图2 不同厚度阴极电泳涂料涂层交变循环测试(60周期)结果Figure 2 Cyclic corrosion test results(60 cycles)of CED coating with different film thickness

从图1、图2可见:当涂层有效厚度达到16 μm或以上时,涂层可以满足1 000 h中性盐雾或60周期交变测试的耐蚀要求;涂层厚度在12 μm时,腐蚀测试易出现局部缺陷。与传统厚膜电泳涂料20 μm以上的厚度需求相比,自制高性能阴极电泳涂料可在更低的涂层厚度下达到相同的耐蚀等级。薄膜耐蚀能力的提升不仅可为金属提供更可靠的保护,也为提高涂料的利用率提供了基础。

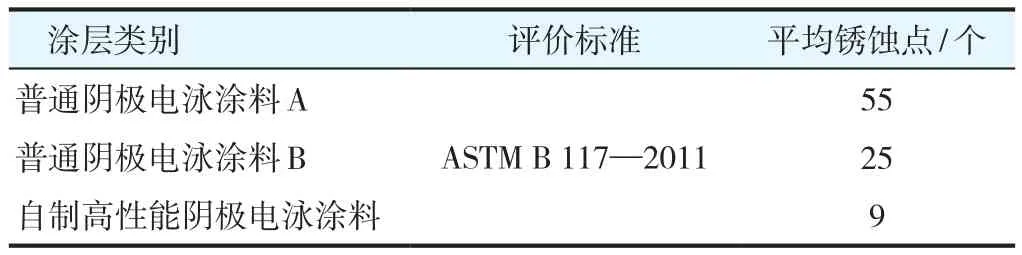

在不同金属结构的成型过程中,不可避免地存在切割面、焊接点等加工位置。这类位置在应用中更易成为腐蚀的起始点。因此,在提升金属平面保护能力的同时,对金属锐边的保护提升更为重要,一般采用刀片测试法对涂料锐边的耐蚀能力进行测试。不同类型阴极电泳涂料的锐边耐蚀性测试结果见表1。

表 1 不同类型阴极电泳涂料的锐边耐蚀性测试结果Table 1 Sharp edge protection test results of different CED coatings

表1结果表明,自制高性能阴极电泳涂料具有更优异的锐边保护能力。

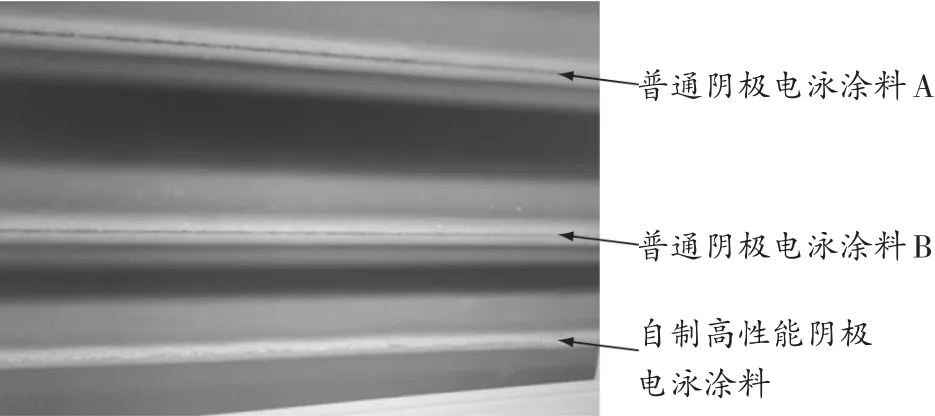

除锐边锈蚀测试外,通过显微镜能够直观地在破坏性测试前观察到不同类型涂料对锐边的包覆情况。图3为3种不同类型电泳涂料测试前的锐边涂覆照片,当刀刃位置露出黑色丝状区域时,表明刀刃部分的涂层没有完全覆盖金属基材。丝状区域越窄,表明涂层的锐边保护能力越强。由图3可以比较明显地看出自制高性能阴极电泳涂料在锐边保护方面的优势。

图 3 不同类型阴极电泳涂料锐边包覆的显微镜照片Figure 3 Microscope photograph of sharp edge coated with different CED coatings

自制高性能阴极电泳涂料更优异的锐边保护效果得益于两点:树脂固化过程的优化及薄膜耐蚀性能的提升。一方面,通过树脂固化过程的优化,在兼顾涂层流平的基础上减少因张力引起的刀刃区域漆膜变薄,使得涂料在刀刃区域具有更高的覆盖率;另一方面,通过薄膜耐蚀能力的优化,使刀刃区域在低于平面膜厚的情况下仍能保持良好的保护效果。

1.2 高泳透力

作为电泳涂料的另一项核心指标,泳透力代表了涂料对复杂金属结构,如汽车车身内腔涂覆能力的强弱。腔体内部一般仅有电泳单涂层覆盖,为达到一定的内腔保护效果,传统电泳涂料一般采用延长涂装时间、提高涂装电压的方式应对,由此导致外侧涂层偏厚、性能过剩的问题,同时会造成固化能耗和废水、废气排放量增加的现象。自制高性能阴极电泳涂料通过提高涂层电阻,快速减少金属腔体的屏蔽,降低复杂结构不同区域的涂层厚度差异。

分别采用HG/T 3334—2012中的四枚盒法和福特盒法对自制高性能阴极电泳涂料的泳透力进行测评(图4),结果如表2所示。表2结果表明,自制高性能阴极电泳涂料四枚盒泳透力可达到60%、福特盒泳透力超过20 μm。

图 4 自制高性能阴极电泳涂料泳透力测试Figure 4 Throwing power tests of self-made high performance CED coatings

表 2 自制高性能阴极电泳涂料泳透力测试结果Table 2 Throwing power test results of self-made high performance CED coatings

在保护能力提升的同时,采用自制高性能阴极电泳涂料可有效减少额外消耗,降低生产成本。经测算,达到同等内腔涂覆效果时,自制高性能阴极电泳涂料的消耗量可减少5%~15%(表3)。

表3 不同阴极电泳涂料理论消耗量Table 3 Theoretical consumption of different CED coatings

1.3 良好的多涂层配套性

随着技术的发展,电泳涂料的使用环境也逐步发生了变化:传统磷化前处理工艺正在向无磷前处理工艺转变;配套上涂层逐渐由溶剂型涂料向水性涂料过渡;3C2B工艺向紧凑型工艺发展。不同的前处理工艺、涂层配套对电泳涂料提出了不同的需求。

1.3.1 前处理适应性

无磷前处理工艺由于其特殊的化学组成,在处理层厚度、电阻率、遮盖能力等方面与磷化工艺相比有一定的差异,对于电泳涂层也提出了不同的要求。

传统电泳涂料在无磷前处理配套中易出现漆膜厚度升高、泳透力、耐蚀性下降的现象;自制高性能阴极电泳涂料具有较高的电阻率和更优异的耐蚀性能,在与无磷前处理工艺配套中具有先天的优势。采用自制高性能阴极电泳涂料与无磷前处理工艺配合,同样可以达到高耐蚀、高泳透力的涂装效果(图5)。

图 5 自制高性能阴极电泳涂料与无磷前处理工艺配套的盐雾(1 000 h)、泳透力(四枚盒法)测试结果Figure 5 Salt spray(1 000 h) and throwing power(4-box throwing power)test results of self-made high performance CED coatings matching with non-phosphate pretreatment technology

1.3.2 涂层配套

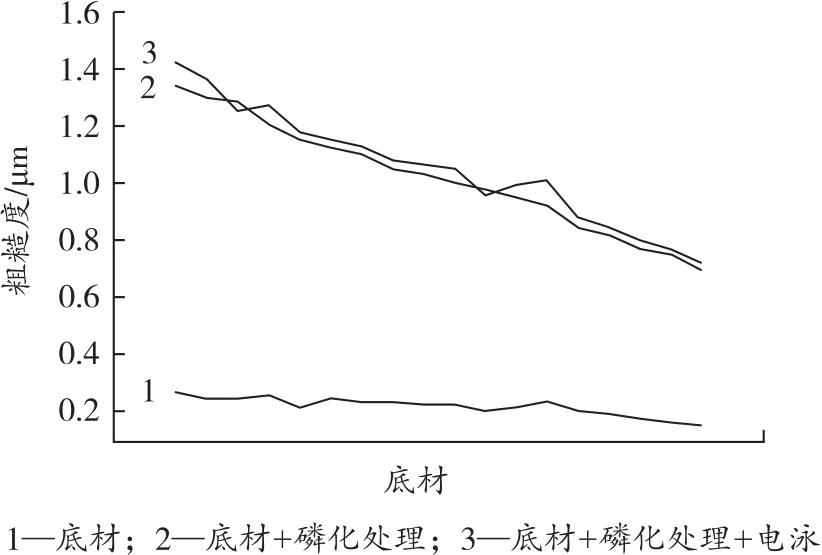

随着免中涂工艺的技术革新和水性涂料及粉末涂料的推出,涂装行业对电泳涂料提出了更高的要求:除基础的配套附着力外,由于中涂层的取消或变薄,电泳涂层需要为上涂层提供更平整的涂覆表面。通过对不同类型底材及各涂层的粗糙度测试结果显示(图6),自制高性能阴极电泳涂料具有优良的流平能力。

图 6 不同底材的粗糙度Figure 6 Roughness of different substrates

2 结语

阴极电泳涂料发展至今已有超过50 a的历史,涂料技术的进步与涂装技术的发展相辅相成。为配合环保绿色的制造理念,车用电泳涂料不断革新。自制高性能阴极电泳涂料具有高耐蚀、高泳透力、优良的涂层配套性等特点,应用前景广阔。

[1]宋华,王锡春. 国内外阴极电泳涂料的进展[J]. 涂料工业,1994(6):1-6.

[2]俎喜红,胡剑青,涂伟萍. 新型阴极电泳涂料的研究进展[J]. 电镀与涂饰,2008,27(8):51-54.

[3]刘海军. 环保型低温固化阴极电泳涂料的研制[J]. 电镀与涂饰,2008,27(7):46-49.

[4]李欣闻,向丽琴,王玮. 高泳透力电泳漆的应用研究[J].电镀与涂饰,2014,33(14):616-620.