汽车用SPR铆钉镀层的选择

赵伟奇,冉 浩,王 光

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

随着环境污染的加剧,国内外法规对汽车排放量的要求越来越严格,汽车的轻量化已成为发展的必然趋势,而汽车轻量化最有效的手段就是轻质合金材料的应用,目前国内外已开发出多种材料混合搭配的轻量化白车身。由于物理性能的差异,导致如铝合金和钢这样熔点相差过多的金属无法应用熔化焊连接。自冲铆接(Self Piercing Rivet,SPR)工艺作为机械连接工艺,能够解决此类问题且大批量应用,但随之带来的铆钉防腐问题成为急需解决的问题之一,本研究就SPR铆钉防腐进行了分析研究,为各汽车主机厂在铆钉镀层的选择方面提供借鉴。

1 事件描述

某主机厂铝合金机盖在采用某SPR供应商的A型号镀层铆钉连接时出现如下问题:

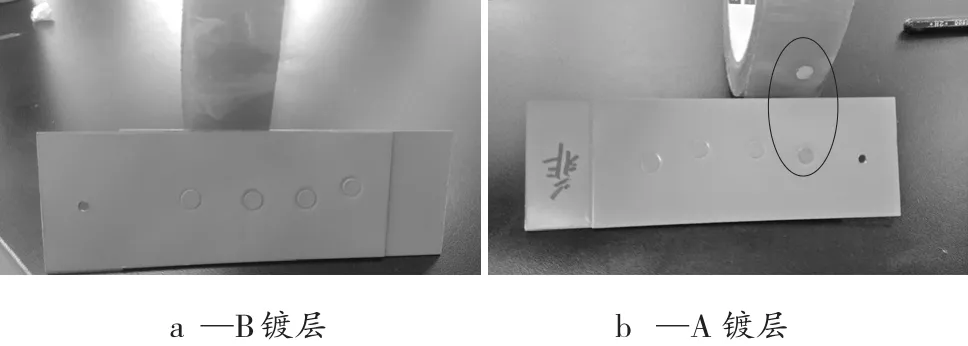

零部件在电泳后的运输过程中,连接点处铆钉表面的电泳漆膜出现脱落现象(如图1所示),增大了铆钉表面的腐蚀风险。

图1 失效样品Figure 1 Failure sample

2 原因分析

对图1中漆膜脱落位置表面元素分布与铆钉原镀层表面元素分布进行对比,结果见表1。

表1 漆膜脱落位置与铆钉原镀层元素分布(质量分数)对比Table 1 Elements distribution comparison between paint dropping location and original rivet coating(mass fraction)

由表1可知,漆膜脱落位置较铆钉原镀层位置Fe元素质量分数增加,Zn元素质量分数降低,这说明漆膜脱落位置为电泳漆携带部分镀锌层一起脱落,即铆钉自身镀层与基材附着力不足。为此需要开发新型号的镀层铆钉解决这一问题。

3 试验验证

经行业调查后,引入了其他主机厂大量应用的另一种镀层B铆钉。首先我们对A、B两种镀层铆钉表面成分进行了分析和对比,结果如表2所示。

表2 两种镀层成分对比(质量分数)Table 2 Composition comparison between A and B coating(mass fraction)

由表2可见,A镀层主要元素为Zn,B镀层主要元素为Sn和Zn。由文献可知,Sn元素能够促进Zn粉在铆钉基材表面的沉积效应,增加镀层与基材的附着力,且镀层中必须有Sn作为粘接剂,才能形成具有良好结合力的镀层。

3.1 附着力验证方法

针对铆钉表面积小,无法对其表面进行划格,故对主机厂漆膜附着力测定试验方法进行相应调整,具体方法如下:

步骤1:在100 mm×40 mm试验样片上均匀铆接4个铆点,试片和铆钉不允许有沾污、严重破损和变形等缺陷。

步骤2:对试片进行前处理和电泳处理,且涂层完全固化。

步骤3:用3M 610型号测试专用胶带良好地黏附在铆钉头部,并用橡皮擦拭胶带,使胶带牢牢黏附在铆钉头部表面,黏附约1~2 min后,握住胶带一端,使胶带与漆膜保持直角,再瞬间撕离胶带,观测漆膜的脱落情况。

步骤4:结果判定,如漆膜存在脱落现象即为失效;无任何变化视为合格。

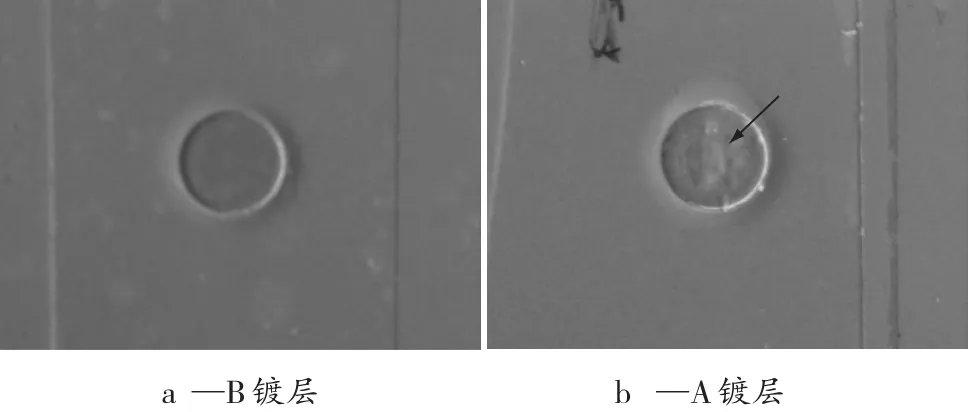

利用上述方法对A、B两种镀层铆钉进行附着力检测试验,结果见图2。

图2 镀层附着力检测结果Figure 2 Adhesion test result of coating

由图2可见:B镀层铆钉附着力试验无镀层脱落现象,A镀层铆钉附着力试验后出现镀层脱落现象,即A镀层附着力较B镀层附着力差。

3.2 耐久试验验证方法

为规避整车行驶过程中,由于镀层附着力不良导致脱落的现象,设计如下循环腐蚀试验,模拟铆钉镀层随整车运行5 a的状态。

首先,为保证试验条件与实际车辆行驶状态更为接近,对发动机盖内板表面温度变化进行检测,试验环境条件如下:

温度35℃,相对湿度50%,日照强度1 050 W/m2;试验工况:坡度10%,恒速60 km/h,行驶后怠速20 min,试验结果如表3所示。

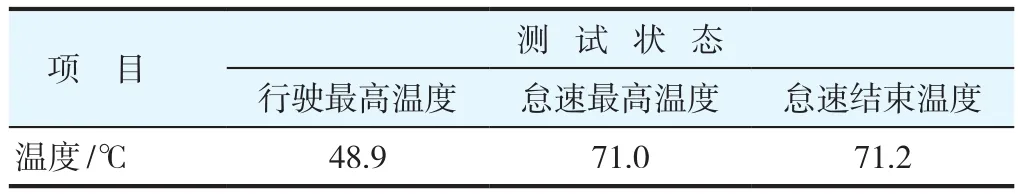

表3 发动机盖内板表面温度Figure 3 Inner plate surface temperature of engine cover

由表3可知,汽车发动机盖内板表面最高温度为71.2℃,行驶时最高温度为48.9℃。

根据车辆发动机盖内板表面实际工况,将GB/T 20854—2007《金属和合金的腐蚀 循环暴露在盐雾“干”和“湿”条件下的加速试验》中“干”条件由原标准的(60±2)℃,修改为(70±2)℃,修改后试验条件如表4所示。

表4 循环腐蚀试验条件Table 4 Cyclic corrosion test conditions

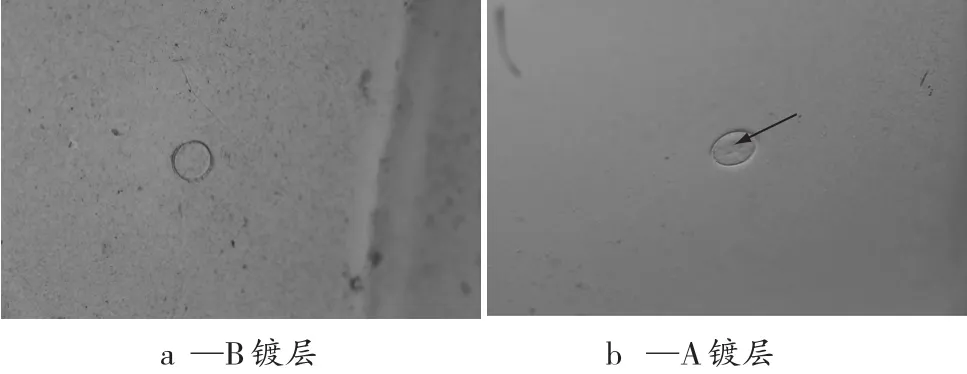

按表4中试验条件进行90个循环的循环腐蚀试验,两种镀层的试片的试验结果如图3所示。

图3 循环腐蚀试验结果Figure 3 Cyclic corrosion test results

由图3可见,B镀层铆钉漆膜表面无任何变化,A镀层铆钉漆膜表面发生起泡现象,即A镀层的耐腐蚀性较B镀层差。

3.3 整车强化腐蚀试验

为验证此判定结果的准确性,分别用两种铆钉铆接试验零部件,并进行主机厂50个循环整车强化腐蚀试验,试验条件(表5)参照QC/T 732—2005《乘用车强化腐蚀试验方法》,试验结果如图4所示。

表5 整车强化腐蚀试验条件Figure 5 Accelerated corrosion testing conditions for vehicle

图4 整车强化腐蚀试验结果Figure 4 Accelerated corrosion test results of vehicle

由图4可知,在整车强化腐蚀试验50个循环后,镀层B表面无任何变化,镀层A表面出现了起泡现象,由此可知,整车强化腐蚀试验结果与循环腐蚀试验结果一致,且镀层B满足主机厂耐蚀性的要求。

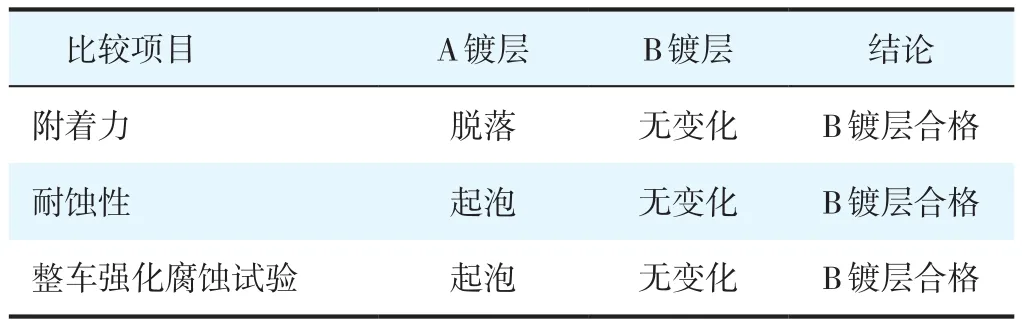

综上所述,A、B镀层试验结果对比见表6。

表6 A、B镀层试验结果对比Table 6 Results comparison between coating A and coating B

4 结语

(1) 通过以上3种试验的对比分析可知,B镀层的附着力和耐蚀性均要优于A镀层,通过批量生产验证,解决了铆钉漆膜起泡和附着力不足的问题;

(2) 主机厂进行铆钉镀层选型时,可以通过镀层成分微观分析、附着力测试、循环腐蚀及强化腐蚀试验等几个方面进行验证,以达到最满意的效果。

——各大主机厂审核要求