一种低硅铁尾矿微晶玻璃的研制

孙强强,南宁,刘萍

(商洛学院 化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛 726000)

商洛市尾矿堆存量极为巨大[1],已严重威胁着人民群众的生产生活安全,其综合利用水平与国内存在较大差距,更远远低于发达国家水平[2-3]。铁尾矿的开发利用主要集中在生产水泥类制品、道路填充、铁元素再回收等附加值较低的应用方面[4-6]。微晶玻璃作为一种含有晶相和玻璃相均匀分布的多晶固体材料,具有机械强度大、化学稳定好的优点。尾矿废渣微晶玻璃制品[7-9]的开发利用为国家资源综合利用的重点领域。

目前,以尾矿、废玻璃、粉煤灰、高炉渣为基础原料,采用粉末烧结法[10-11]研制微晶玻璃已有诸多报道。郭宏伟等[12]将金尾矿、废玻璃粉、萤石粉等配比熔制后,经水淬、压制成型,一步烧结制备出微晶玻璃。张雪峰等[13]将高硅铁尾矿为基础原料,以碳粉和碳酸钙作为发泡剂制得了泡沫微晶玻璃。一步烧成工艺,工艺简单,但发泡和析晶是同时完成的,析出的微晶体与玻璃体的热膨胀系数相差较大,冷却退火过程容易产生微裂纹或者使试样变形,使制品的隔热性能和机械强度都会降低,不适用于低硅铁尾矿作为微晶玻璃原料的生产。

本研究以商洛柞水的低硅铁尾矿为原料,优选出基础玻璃配方,以TiO2+Zr2O3作为复合晶核剂,采用相对成熟的粉末法二次烧结工艺,制备出机械性能优良的微晶玻璃材料。这不仅可以实现铁尾矿的资源化利用,大幅度地降低原料成本,还可以缓解区域内铁尾矿对环境造成的污染,实现区域矿产资源生产轻污染化,对于建设商洛市矿产资源综合利用示范基地具有重要的意义。

1 实验部分

1.1 试剂与仪器

试剂:铁尾矿(商洛柞水大西沟铁尾矿库),石英粉(西安化工试剂厂),三氧化二铝(天津天泰精细化学品有限公司),生石灰(上海市奉贤奉城试剂厂),氧化镁(天津人民化工厂),硼砂(西安化工试剂厂),二氧化钛(天津市津北精细化工有限公司),三氧化二锆(天津市百世化工有限公司),以上试剂均为分析纯。

仪器:密封式液压压紧化验制样粉碎机(CPA2006,巩义市予华仪器有限公司),电子天平(FA2004N,上海精密科学仪器有限公司),人工智能箱式电阻炉(SHZ-D(Ⅲ)型,巩义市于华仪器有限责任公司),电热恒温鼓风干燥箱(DHG-9070A型,上海齐欣科技有限公司),粉末压制成型器(AA7002A,北京东西电子有限责任公司),硬度计(THV-1MD,上海视特精密仪器有限公司),热膨胀系数测试仪(PCY-III,湘潭华丰仪器制造有限公司),全自动真密度分析仪(3H-2000TD2,贝世德仪器科技有限公司)。

1.2 实验方法

1.2.1 微晶玻璃的组成与设计

1)主晶相的确定

本研究所用尾矿原料为商洛柞水县大西沟的铁尾矿,经X射线荧光分析其化学组成见表1。

表1 商洛柞水大西沟地区铁尾矿的化学成分

由表1可知,该铁尾矿其主要组分为SiO2,Fe2O3,Al2O3和 MgO,且 SiO2含量<70%,属低硅型铁尾矿[14]。因 SiO2、Al2O3、MgO 含量均在玻璃晶化成型的范围内,只需适量组分,就可满足CaOMgO-Al2O3-SiO2体系[15-16](简称CMAS体系)微晶玻璃的需要,可以实现较高铁尾矿的引入量。此外,此系统可能形成的晶相[17-18]主要有硅灰石,透辉石和黄长石等,各种矿相具有不同的物化性能,因为透辉石具有机械强度高,化学稳定性与热稳定性好及耐磨性能好等特点,因此本研究拟研制出一种以透辉石相为主晶相的微晶玻璃。

2)基础玻璃组成设计

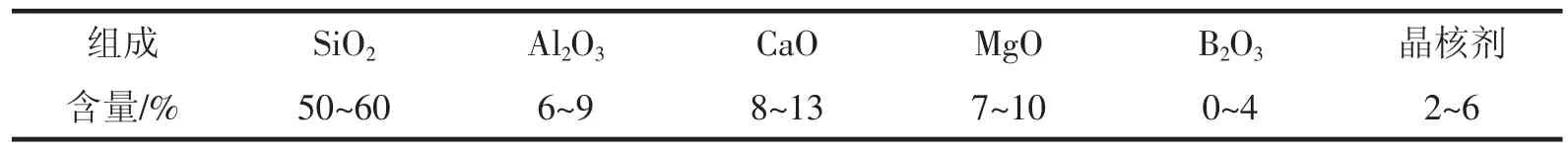

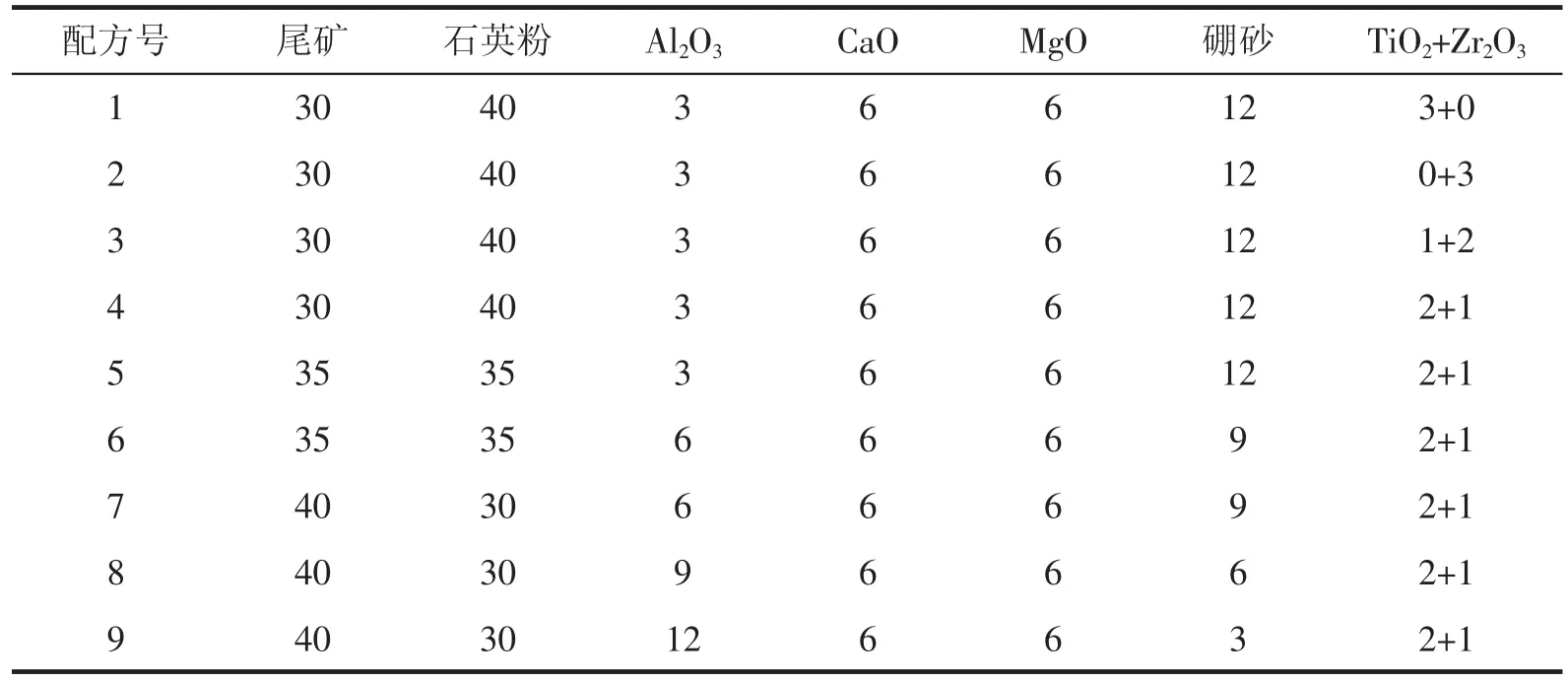

以MgO质量分数为10%的CaO-MgOAl2O3-SiO2四元系统相图[19-20]为依据,结合本试验所采用的低硅铁尾矿的化学组成,拟选择基础玻璃的成分组成范围和基础玻璃配方分别见表2和表3。

1.2.2 微晶玻璃制备工艺流程

本研究以商洛柞水大西沟低硅铁尾矿为主原料,采用基础玻璃熔制—水淬—晶化热处理的二次烧结工艺制取微晶玻璃,实验工艺流程见图1。

表2 基础玻璃的组成范围

表3 基础玻璃配方/%

图1 微晶玻璃制备工艺流程图

将球磨好的铁尾矿粉与其他配料按照设计配方混合,充分研磨使其均匀;称取混合料30 g,盛入50 mL的刚玉坩埚内,于高温电阻炉中在1400℃下熔制2 h。熔制完成后,将刚玉坩埚中的熔体迅速倒入冷却桶中水淬,熔体迅速冷却越过析晶区转变为碎玻璃。将水淬后的碎玻璃放入研磨机中研磨,烘干后过200目筛;将过筛后的玻璃粉装入磨具中下压制成10 mm×10 mm×50 mm的条状试样。将压制成型的试块放入电阻炉,以5℃·min-1升温速率在850℃核化2 h,再在特定温度下晶化一定时间后,自然冷却至室温,得到低硅铁尾矿微晶玻璃样品。

1.3 表征测试

X-射线衍射分析(XRD):样品的物相分析采用荷兰帕纳科公司X'Pert Powder PRO型X射线衍射仪(XRD)测定。将微晶玻璃样品研磨成粉末,采用铜靶,Kα射线,电压45 KV,电流40 mA,扫描速率 8°·min-1,扫描范围 2θ在 5°~80°。

差热分析(DSC):采用德国耐驰公司出产的同步热分析仪(DSC/DTA-TG)STA 449 F3对基础玻璃的热分解行为进行测试,测试条件为:升温速率为10 ℃·min-1,气氛条件为 N2气氛。

理化性能测试:将制得的微晶玻璃样品进行真密度、热膨胀系数、抗压强度等的测定。

2 结果与讨论

2.1 基础玻璃熔制工艺参数确定

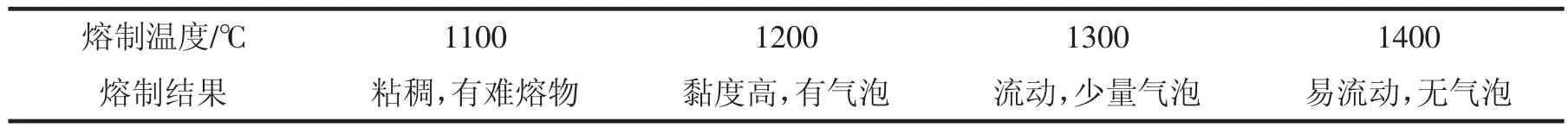

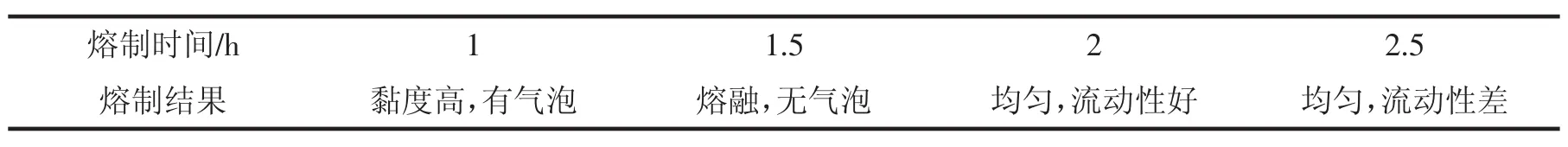

玻璃熔制[21]是制备微晶玻璃最重要的环节之一,它是将配合料经高温加热熔融成符合要求的玻璃液的过程。同其他玻璃一样,微晶玻璃对熔制玻璃液的均匀性要求较高,若熔制玻璃液均匀性差,在后续热处理过程就会出现晶化不均匀现象,从而产生内应力,造成微晶玻璃的炸裂,故而基础玻璃的熔制对微晶玻璃的性能至关重要。按不同的配方配料,于高温电阻炉中进行熔制,改变其熔制温度与熔制时间,其熔制结果如表4、 表5和表6所示。

表4 不同熔制温度下的熔制效果

表5 不同熔制时间下的熔制效果

由表4和表5可知,当熔制温度在1400℃时,保温时间为2 h时基础玻璃熔制效果最好。因此,确定基础玻璃熔制参数为熔制温度1400℃,熔制时间2 h。

由表6可知,在相同熔制温度和时间的条件下,各个配方的熔制效果各有差异。配方8和配方9的熔制效果最差,可能是助溶剂硼砂的量不够导致的。配方1~配方6熔制效果较好,但流动性等尚有不足,配方4获得了理想的熔制效果及均匀性。因此,配方4可作为本研究的较佳配方。

表6 基础玻璃的熔制结果

2.2 表征分析

2.2.1 X-射线衍射分析(XRD)

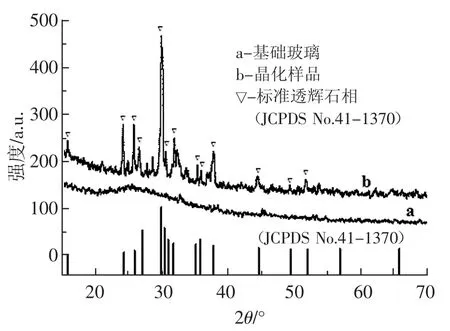

按配方4设计,将晶化处理前后的玻璃样品进行XRD分析,结果如图2所示。

图2 基础玻璃及晶化后样品的XRD衍射图谱

图2中曲线a、b的对比分析发现,晶化热处理前的XRD图谱并没有突出的谱峰出现,表明经熔制的基础玻璃物相呈非晶态;对比二次热处理后的晶化样品,有诸多显著的晶相峰出现,且峰型尖锐,说明在配方4晶化处理后,有结晶度较高、晶型良好的晶相生成;同时表明,TiO2和Zr2O3作为复配晶核剂,质量比为2:1时,制得的微晶玻璃样品具有较好的晶化效果。图2中试样的XRD衍射图谱与标准透辉石相(JCPDS No.41-1370)的衍射图谱的对比,发现在15.8°、24.3°、25.9°、29.9°、31.7°、37.7°、44.6°、51.9°等处均出现了透辉石相(CaMgAl3(SiO3)2)的特征衍射峰。由此断定,制得玻璃样品在热处理过程中生成的晶相与实验所设计的主晶相—透辉石相相符。

2.2.2 基础玻璃的差热分析(DSC)

微晶玻璃含有大量的细小晶体和少量的玻璃相,晶化时会释放出有大量的热量,通过差热分析研究微晶玻璃的玻璃相的转变[22]是一种有效的方法。差热分析可以通过测量物质与参比物之间的温度差和温度关系,研究物质受冷或冷却时发生各种物理或化学变化,从而可推断其结构和物理性能变化之间关系。将配方4所得微晶玻璃试样进行差热分析,其结果见图3。

图3 基础玻璃的差热曲线

由图3中基础玻璃的DSC曲线可以看出,温度小于895.5℃,曲线呈现逐渐上升趋势,在757.4℃处出现一个极小的吸热平台,主要归因于玻璃中其他组分之间的反应或杂质的融化。在895.5℃出现一个显著的核化峰,表明低硅铁尾矿的玻璃化转变温度为850℃左右。而在1180.3℃出现了一个宽大的晶化放热峰,表明其较强的结晶能力,析晶温度以1200℃为宜;晶化峰前较大的吸热谷,说明样品在热处理过程中发生了软化变形,微观结构重排而吸热造成[23]。通过差热曲线可以看出,曲线上的峰比较突出,说明此配方在整个升温过程中放热效应比较明显,证明了此配方的可靠性和晶核剂选取的准确性。

2.2.3 热膨胀系数分析

热膨胀系数是衡量固体材料受热冲击时反映其性能变化的重要参数。微晶玻璃的热膨胀系数主要取决于晶相及玻璃相的种类、含量及温度。为了研究微晶玻璃样品热冲击条件下机械性能的差异,对配方4制得的微晶玻璃试样进行热膨胀系数(CTE)的测定,结果见图4。

图4 微晶玻璃样品的热膨胀系数

据XRD分析,铁尾矿微晶玻璃样品的主晶相为透辉石相,故而该微晶玻璃体系具有较大的热膨胀系数。由图4可知,微晶玻璃样品的热膨胀系数整体上随温度的升高而逐渐增大。当温度为 300 ℃时,热膨胀系数为 9.06×10-6·K-1,这与同温度下热膨胀系数较大的透辉石晶相(9.26×10-6·K-1)[24-25]相符。 样品较大的热膨胀系数主要归因于微晶玻璃样品中析出的透辉石晶相含量高,结晶度大,分布均匀且结构致密。而微晶玻璃样品致密的晶体结构,使其具有优异的力学性能。

2.3 晶化温度的优化

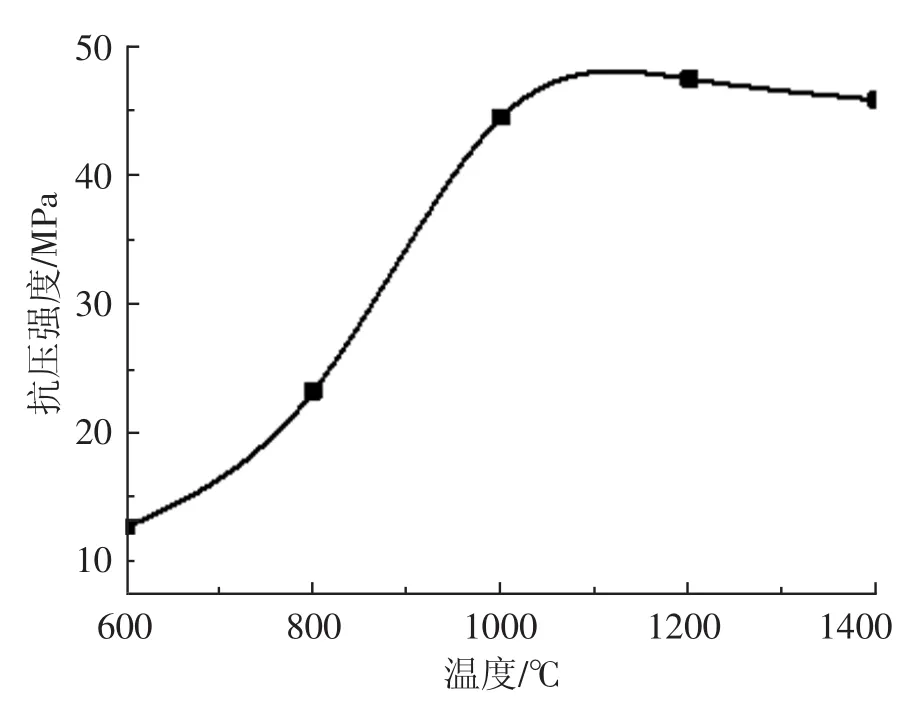

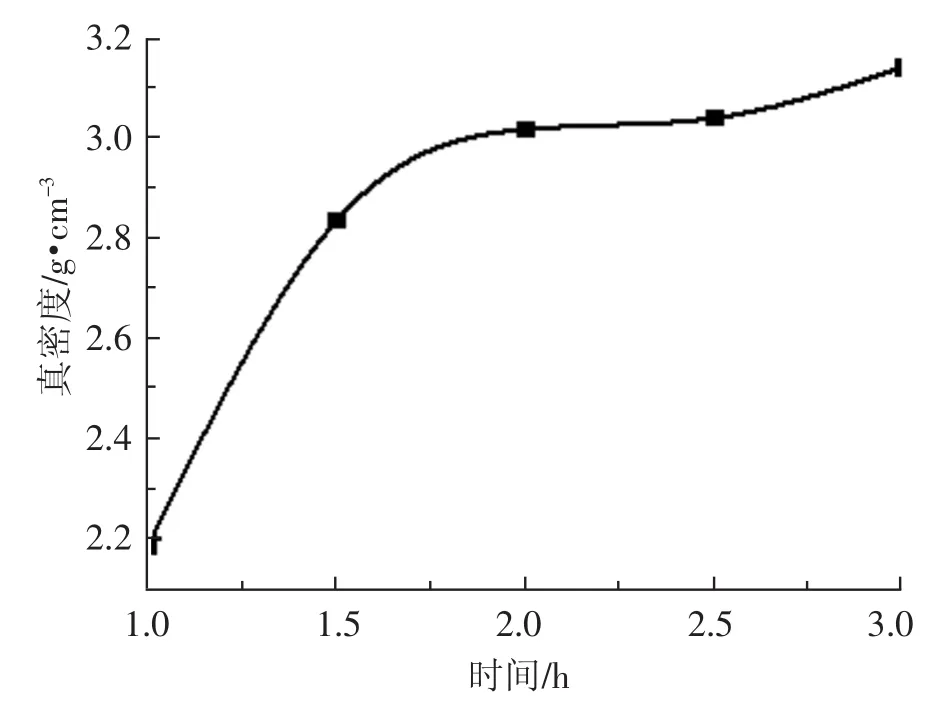

为了研究晶化温度对力学性能的影响,研究了微晶玻璃的真密度及抗压强度随热处理温度的变化情况,测定结果见图5与图6。

图5 晶化温度对样品真密度的影响

图6 晶化温度对样品抗压强度的影响

由图5可知,试样的真密度随温度的升高逐渐增大并趋于稳定,这主要是因为在烧结的过程中,高温低共熔的物质易于渗透到各晶体的颗粒间隙之中,使得吸附材质的颗粒结构趋于致密,随着烧结温度的进一步升高,颗粒内部的致密组织将会进一步增加,微晶玻璃中的孔隙率下降,使得其真密度增大。

从图6可知,试样的抗压强度随温度的升高呈现出先增大后减小的趋势。当温度升至1200℃时,抗压强度增至最大为47.41 MPa,随着温度的继续升高,两者开始呈现减小趋势,这是由于随烧结温度的升高,微晶玻璃的结晶度增大,晶体分布趋于均匀,致密性提高,在600℃~1200℃析出晶相的量逐渐增多,样品的抗压强度也随之增大。当温度高于1200℃,超出了析晶量最大温度,在高温区部分已析出的晶相又会重新融为玻璃相,晶相的比例相对降低,同时将会在样品中形成气孔,致使微晶玻璃的机械性能下降。因此,基础玻璃的晶化温度以1200℃为宜。

2.4 晶化时间的优化

为了研究晶化时间对力学性能的影响,探究了微晶玻璃的真密度及抗压强度随热处理时间的变化情况,测定结果见图7与图8。

图7 晶化时间对样品真密度的影响

图8 晶化时间对样品抗压强度的影响

由图7可以看出,试样的真密度随晶化时间的延长而不断增大,这是因为共熔物随晶化时间的延长逐渐渗透至晶体的颗粒间隙之中,使得结构趋于致密,孔隙率下降,真密度增大;对比图8,其抗压强度却呈现出先增大后减小的趋势,在晶化2 h后抗压强度达到最大值47.41 MPa。当晶化时间在1~2 h时,抗压强度随时间的延长而增大,当温度超过2 h后,其抗压强度开始缓慢的减小,这是因为晶化开始时,晶核数量少,能量势垒较低,成核的阻力小。随着晶化时间的延长,晶核数量逐渐增加,到达一定的数量后,物质迁移变得困难,成核阻力增大;再有,玻璃相增多也达到一定限度。因此,将热处理的晶化时间确定为2 h为宜。

3 结论

1)在CaO-MgO-Al2O3-SiO2四元体系的基础上,确定了基础玻璃的较佳配方,且尾矿的利用率达到30%。在1400℃下熔制2 h进行基础玻璃的熔制,在850℃保温2 h经1200℃下晶化热处理2 h制得了抗压强度高达47.41 MPa的微晶玻璃。XRD的测试结果表明,TiO2和Zr2O3复合晶核剂,且质量比例为2:1时玻璃样品生成的晶相为透辉石相,与初始主晶相设计相符。

2)本研究利用商洛柞水的低硅铁尾矿成功制备出了以透辉石为主晶相性能优良的微晶玻璃,为低硅铁尾矿的利用开辟了一个新的途径。本工艺具有原料成本低、操作简单,设备要求低、制备周期短、环保等优点,具有广阔的应用前景。同时,本研究还实现了铁尾矿的资源化利用,大幅度地降低原料成本,实现了区域矿产资源生产轻污染化,对于建设商洛市矿产资源综合利用示范基地具有重要的意义。

参考文献:

[1]张景书.商洛市尾矿资源综合利用现状及其对策[J].商洛学院学报,2013,27(4):3-7.

[2]崔孝炜,狄燕清,南宁.石煤提矾尾矿的机械力粉磨特性[J].商洛学院学报,2017,31(2):29-32.

[3]阎赞,刘明宝,南宁.商洛地区典型铅锌尾矿特性分析[J].商洛学院学报,2017,31(2):54-58.

[4]杨玮.工业废渣和尾矿在微晶玻璃方面的应用[J].金属矿山,2009(12):163-167.

[5]程琳琳,朱申红.国内外尾矿综合利用浅析[J].中国资源综合利用,2005(11):30-32.

[6]姚树玉,宋连峰,张海洋,等.粉煤灰制备微晶玻璃的研究[J].山东科技大学学报,2009(5):63-66.

[7]吕长征,彭康,杨华明.尾矿制备微晶玻璃的研究进展[J].硅酸盐通报,2014,33(9):2236-2242.

[8]游世海,郑化安,付东升,等.粉煤灰制备微晶玻璃研究进展[J].硅酸盐通报,2014,33(11):2902-2907.

[9]李国标,黄小凤,刘红盼,等.复合固废微晶玻璃研究现状[J].硅酸盐通报,2014,33(12):3219-3224.

[10]CHEN B,LUO Z W,LU A X.Preparation of sintered foam glass with high fly ash content[J].Materials Letters,2011,890(65):3555-3558.

[11]PORTNYAGIN D G,SELIVANOV Y V,SELIVANOV V M,et al.Composition and properties of foam glass crystal materials from compound of broken glass and high calcium slag (rus)[J].Magazine of Civil Engineering,2011,26(8):25-28.

[12]郭宏伟,龚煜轩,郭晓琛,等.利用金尾矿生产微晶泡沫玻璃的方法[P].中国专利:200910218899.3,2010-06-02.

[13]张雪峰,李保卫,贾晓林,等.一种高硅铁尾矿泡沫微晶玻璃及其生产方法[P].中国专利:201510158512.5,2015-07-22.

[14]陈吉春,陈盛建.低硅铁尾矿微晶玻璃研制[J].非金属矿,2005,28(1):25-27.

[15]KANG J F,CHENG J S,WANG J,et al.Preparation and properties of CaO-MgO-Al2O3-SiO2glass-ceramics from granite wastes[J].Materials Science Forum,2017,890:312-316.

[16]ESFAHANI S,BARATI M.Effect of slag composition on the crystallization of synthetic CaO-SiO2-Al2O3-MgO slags:Part I-Crystallization behavior[J].Journal of Non-Crystalline Solids,2016,436(9):35-43.

[17]ROMERO M,RINC N M.Surface and Bulk Crystallization of Glass-Ceramic in the Na2O-CaO-ZnO-PbO-Fe2O3Al2O3-SiO2System Derived from a Goethite Waste[J].Am Ceram Soc,1999,82(5):1313-1317.

[18]郑伟宏,王哲,晁华,等.铁尾矿-CRT玻璃协同制备CMAS微晶玻璃的研究[J].硅酸盐通报,2016,35(2):511-517.

[19]XIAO H N,DENG C M,PENG W Q.Effects of processing conditions on the microstructure of glass-ceramics prepared from iron and steel slag[J].Journal of Hunan University Natural Sciences,2001,28(1):32-35.

[20]吕安国,王美娜,丘泰,等.烧结助剂对硼硅钙微晶玻璃结构和介电性能的影响[J].硅酸盐学报,2007,35(1):60-64.

[21]孙帅.玄武岩矿渣微晶玻璃的制备研究[D].镇江:江苏大学,2010.

[22]陈盛建.低硅铁尾矿微晶玻璃的研制[D].武汉:武汉理工大学,2004.

[23]南雪丽.微晶玻璃的研制[D].兰州:兰州理工大学,2006.

[24]DONALD I W.Preparation,properties and chemistry of glass and glass-ceramic to metal seals and coatings[J].Journal of Materials Science,1993,28(11):2841-2886.

[25]PISCIELLAP,PELINOM.Thermalexpansion investigation of iron rich glass-ceramic[J].Journal of the European Ceramic Society,2008,28(16):3021-3026.