导电聚合物用于微盲孔直接电镀工艺的常见问题与对策

刘彬云*,肖亮,何雄斌

(广东东硕科技有限公司,广东 广州 510288)

在印制电路板(PCB)制造工艺中,层间电路导通是靠通孔或盲孔金属化来完成的。传统工艺一般都采用以甲醛为还原剂的化学镀铜层为底层。但甲醛毒性大,是一种致癌物质,并且含有铜离子、镍离子、钯离子和配位剂的化学镀铜废液难以处理。因此人们对非甲醛体系化学镀铜进行了大量研究,其中以次磷酸盐和乙醛酸代替甲醛的研究最多[1],但出于成本等多方面的考虑,这些工艺并没有被大量应用于实际生产中。

直接电镀利用了导电材料(如碳、钯、导电聚合物等)替代传统化学镀铜来实现孔导通化,目前已有部分被应用于PCB的孔导通化制程中。利用具有共轭结构的导电聚合物(如聚乙炔)来实现直接电镀的最大优点是环保,流程短,能耗低,废水处理简单。但由于导电聚合物的导电性弱,盲孔内玻璃纤维处沉积的导电聚合物尤其少,因此电镀后常存在孔内无铜、单点铜薄、“螃蟹脚”(即孔底角断铜)等问题,常常需要通过化学掺杂来提高其导电性[2]。早期A.J.Heeger等就通过掺杂卤素来提高聚乙炔的导电性[3]。1990年,Bayer公司以二氧化锰作为氧化剂聚合得到聚噻吩[4],并于1995成功申请了聚噻吩用于双面、多层印制电路板通孔电镀的专利[5]。国内在导电聚合物方面的研究起步较晚,可用于印制电路板孔导通化的导电聚合物的研究就更晚。2006年,江苏工学院的陈智栋等以吡咯、苯胺为单体,硫酸等无机酸为掺杂剂,过硫酸盐或高锰酸盐为氧化剂,聚乙烯吡咯烷酮为表面活性剂,得到含导电聚合物的水溶性胶体溶液,将PCB绝缘基板浸渍于该溶液后,即可实现直接电镀铜[6]。

本文以某PCB产品为例,介绍了导电聚合物膜应用于直接电镀铜的主要工艺流程,就实验和生产过程中出现的问题进行汇总,并给出了相应的对策,希望能给同行提供参考。

1 微盲孔直接电镀铜的工艺流程

研究试样的微盲孔孔径为(110 ± 10) μm,孔深为(90 ± 5) μm,由激光打孔形成,其中的PCB层间绝缘介质层由树脂和玻璃纤维组成,在激光烧蚀过程中会形成胶渣,因此在有机导电膜工艺前要除胶渣。整个工艺流程包括除胶渣、有机导电膜工艺和电镀铜,除胶渣和导电膜工艺位于同一条水平设备上,统称为“选择性有机导电工艺”(selective organic conducting,SOC)。完成SOC工艺的微盲孔内沉积了一层有机导电膜,其导电性比金属铜差很多,需要电镀一层4 ~ 6 μm的薄铜为后续微盲孔填镀提供良好的导电层。本文主要探讨除胶渣、导电膜及电镀铜这3个关键步骤。

1.1 除胶渣

除胶渣的目的是除去钻孔时因摩擦引起高温所产生的胶渣,避免后续电镀铜与内层铜之间存在互连不良问题(interconnect defect,ICD)。另外,除胶渣也会对孔壁绝缘介质咬蚀形成蜂窝状结构,从而提高孔壁与电镀铜层之间的结合力。要求除胶量为 0.1 ~ 0.5 mg/dm2(采用称重法测得)。具体流程为:膨胀(2721 膨胀剂 230 mL/L,NaOH 5 g/L,89 °C,90 s)→除胶(2723除胶剂 130 mL/L,NaOH 50 g/L,89 °C,3 min)→中和(浓硫酸50 mL/L,2724中和剂30 mL/L,30%过氧化氢15 mL/L,常温,45 s)。如无特别说明,本文所用助剂和添加剂均来自东硕公司。

1.2 导电膜工艺

导电膜工艺是在绝缘介质上制备导电膜,要求导电膜的方阻低于5 kΩ。主要步骤为:调整(碳酸钠5 g/L,2301A调整剂100 mL/L,2301B调整剂20 mL/L,55 °C,60 s)→引发(2302引发剂150 mL/L,硼酸10 g/L,88 °C,90 s)→聚合(2303A聚合剂20 mL/L,2303B聚合剂20 mL/L,2303C聚合剂20 mL/L,18 °C,120 s)。

1.3 电镀铜

电镀铜包括除油(除油剂6169NF 50 mL/L,50 °C,60 s)、微蚀(过硫酸钠90 g/L,98%硫酸20 mL/L,30 °C,45 s)和电镀(CuSO4·5H2O 150 g/L,VCP20A整平剂 3 mL/L,98%硫酸150 g/L,VCP20B光亮剂3 mL/L,Cl−60 mg/L,VCP20C湿润剂16 mL/L,温度22 °C,电流密度2.0 A/dm2,时间20 min)。要求电镀铜层厚度为4 ~ 6 μm,且切片观察不能有单点铜薄或断铜(俗称孔破)。

2 常见问题与对策

2.1 前处理问题

2.1.1 钻孔过度

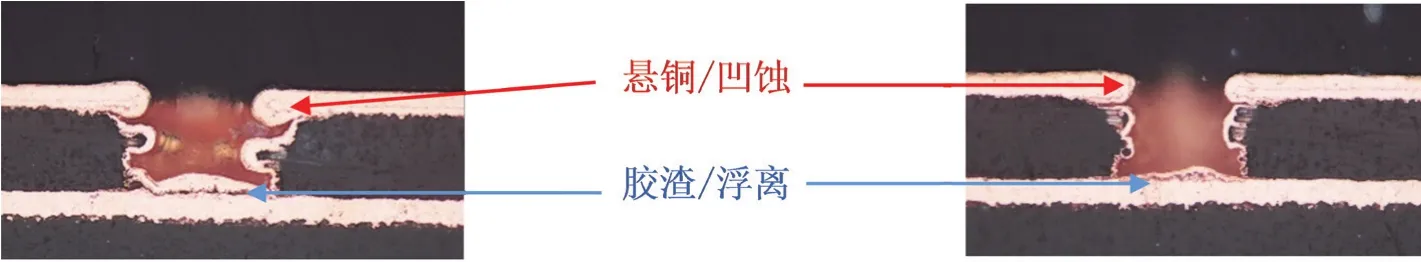

现象描述:如图1所示,钻孔孔形差,悬铜或凹蚀量过大,胶渣未除尽,电镀后铜厚不均匀,孔底镀铜层与基铜浮离。

图1 孔内悬铜与凹蚀Figure 1 Overhanging copper and etching back in holes

解决对策:调整钻孔时激光的能量,在打穿面铜后,低能量地分多枪打介质层,使钻孔呈倒梯形,孔壁圆滑,胶渣少。

2.1.2 未经除胶渣处理

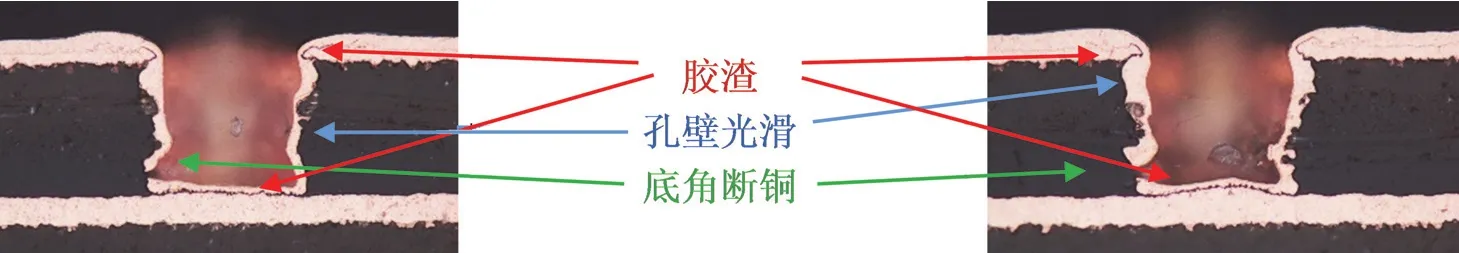

现象描述:如图2所示,钻孔孔壁粗,但局部光滑,孔口有胶渣将电镀层与基铜分开,胶渣附着在孔底基铜上,底部电镀铜层偏薄,孔底角有断铜现象。

图2 孔底胶渣与断铜Figure 2 Smear and corner crack at the bottom

解决对策:检查除胶渣工段的喷流是否打开,液位是否能有效浸没板件,前处理各槽液温度是否在工艺范围内,生产过程中是否有多片板叠在一起而影响药水在孔内的交换。

2.1.3 正常膨胀,但除胶不足

现象描述:如图3所示,孔形比较光滑,孔底电镀铜层偏薄,与基铜间有轻微浮离,孔底角铜层薄甚至存在断铜(即“螃蟹脚”)。

图3 孔形光滑与螃蟹脚Figure 3 Smooth hole wall and crab pincers

解决对策:检查除胶段喷流是否打开,液位是否能有效浸没板件,除胶槽液温度是否在工艺范围内,必要时测试除胶量,看是否达标。

2.1.4 膨胀过度

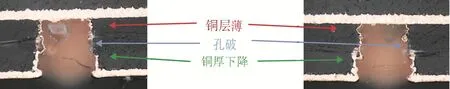

现象描述:如图4所示,钻孔孔形较好,但孔壁粗糙,电镀铜层偏薄。

图4 孔粗与铜薄Figure 4 Rough hole wall and thin copper coating

解决对策:检查膨胀槽液温度是否过高,分析膨胀剂浓度是否超标,检查板材是否有异常(如玻璃化转变温度偏低或固化不足)。

2.1.5 除胶过度

现象描述:如图5所示,钻孔孔形较好,孔壁粗糙度过大且伴有玻纤布纹凸出,有“灯芯效应”出现,电镀铜层偏薄。

图5 灯芯效应与铜薄Figure 5 Wick effect and thin copper coating

解决对策:检查除胶段的超声振动是否太强,除胶槽液温度是否超标,板材是否有异常,必要时测试除胶量,看是否超标。

2.1.6 膨胀和除胶均过度

现象描述:如图6所示,悬铜量大,树脂凹蚀严重,玻纤凸出,孔壁异常粗糙,电镀铜层偏薄。

图6 玻纤凸出与铜薄Figure 6 Glass fiber protrusion and thin copper coating

解决对策:检查膨胀和除胶槽液温度是否在工艺范围内,超声振动是否太强,设备传送速率是否偏低(板在药液段中的浸泡时间过长),板材是否有异常,必要时测试除胶量,看是否超标。

2.2 有机导电膜问题

2.2.1 调整太弱

现象描述:如图7所示,电镀铜层覆盖不完整,镀层厚度自孔口向内明显下降,基铜上的镀铜层也很薄。

图7 孔内铜薄和孔破Figure 7 Thin copper coating in hole and hole void

解决对策:调整剂含量不足或温度过低,应提高调整剂浓度或温度,并检查调整段设备有无异常。

2.2.2 调整效果不好

现象描述:如图8所示,电镀铜层厚度足够,但未能完整覆盖孔壁,孔破主要发生在玻璃纤维处。

图8 孔内玻纤处孔破Figure 8 Hole void on glass fiber in hole

解决对策:调整剂效果不佳,应更换其他调整剂。

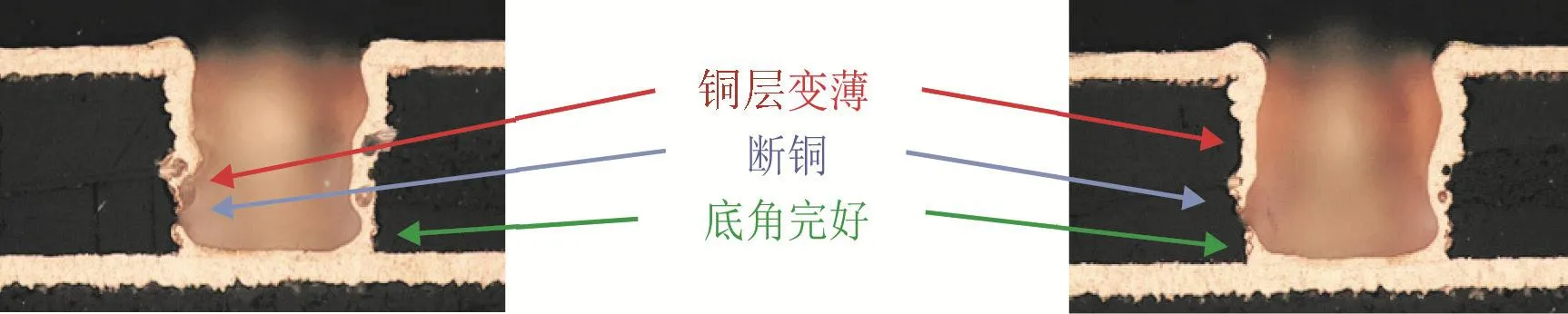

2.2.3 引发不足

现象描述:如图9所示,孔形正常,孔内电镀铜层逐渐变薄,有“螃蟹脚”,即孔角有裂缝,但无胶渣残留。

图9 孔铜渐薄,有“螃蟹脚”Figure 9 Copper thinning with crab pincers

解决对策:检查引发槽液浓度、温度是否在工艺范围内,设备传输速率是否太快而导致板在药水段中处理的时间过短,喷嘴是否有堵塞。

2.2.4 引发槽内有气泡

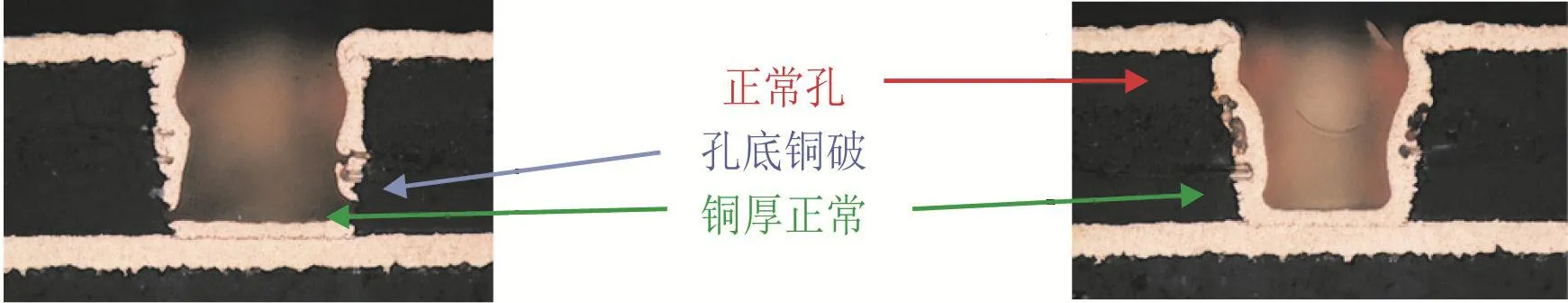

现象描述:如图10所示,孔形和孔内镀铜厚度均正常,个别孔的底部断铜。

图10 个别孔底铜破Figure 10 Copper breaking at the bottom of some holes

解决对策:一般情况下是引发槽内有气泡造成的,检查引发槽的喷流泵和管道是否漏气。

2.2.5 聚合不足

现象描述:如图11所示,孔形正常,孔内电镀铜层有变薄迹象,盲孔下部有断铜(俗称“断脖子”),孔角电镀完好。

解决对策:检查聚合槽液浓度、温度等是否在工艺范围内,设备传输速度是否过快而导致板在药水段处理时间过短,喷嘴是否有堵塞。

图11 孔铜“断脖子”Figure 11 “Broken neck” on copper coating in hole

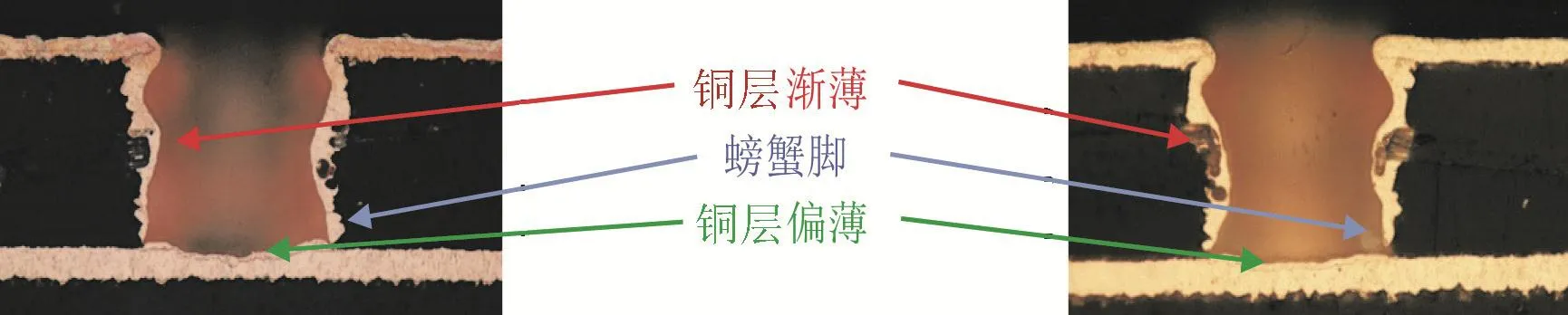

2.2.6 聚合老化

现象描述:如图12所示,孔内电镀铜层逐渐变薄,特别是玻璃纤维处和盲孔底部有螃蟹脚,底铜上镀铜层薄。

图12 孔铜薄和螃蟹脚Figure 12 Thin copper coating with crab pincers

解决对策:检查聚合槽液换缸周期,并测量导电膜方阻是否在工艺范围内,必要时更新槽液。

2.3 电镀问题

2.3.1 电镀前氧化

现象描述:如图13所示,孔壁的电镀铜层正常,孔底镀铜层逐渐变薄,孔中部没有上镀。

图13 孔底氧化而不上铜Figure 13 No copper coating on base copper by oxidation

解决对策:孔底清洁不足,检查镀铜前处理是否正常,如除油剂浓度、温度是否在工艺范围内,微蚀量是否足够(一般控制在 0.5 ~ 1.5 μm)。

2.3.2 电镀气泡

现象描述:如图14所示,孔内电镀铜层不连续,孔口内凹,孔内呈圆形,严重时整个孔均无铜层。

图14 气泡造成孔铜不良Figure 14 Bad hole copper coating caused by gas bubble

解决对策:检查前处理除油槽参数是否正常,电镀槽液喷流是否正常,喷嘴是否有堵塞,过滤/循环泵、循环管有否漏气,过滤泵是否产生微气泡。

2.3.3 电流密度过高

现象描述:如图15所示,板面电镀铜层粗糙,孔内铜层薄,深镀能力差,孔底铜层薄甚至出现螃蟹脚。

解决对策:检查电流密度是否过高,电镀夹具导电是否良好,有无发热现象,电镀添加剂含量是否正常。

图15 深镀能力低致使孔铜薄Figure 15 Thin copper coating caused by poor throwing power

3 结语

孔导通化工艺是印制电路板制造的核心,无论是传统的化学镀铜工艺还是直接电镀工艺,都存在各种各样的缺陷和问题,需要工程技术人员在生产过程中加以改善,并能根据以前出现问题的原因分析做好预防措施。

导电聚合物最大的特点就是节能环保,流程短,没有负载问题,可水平作业,操作简便,运作成本低,是比较理想的化学镀铜替代工艺。相信随着导电聚合物工艺的研究和改进,这个稳定、经济、实用的电路板制造工艺能得到广泛的应用和推广。

参考文献:

[1] 李卫明.环保型非甲醛化学镀铜技术[J].材料研究与应用, 2008, 2 (4): 390-394.

[2] 刘彬云, 肖亮, 苏从严.SOC制程在微盲孔填镀中的缺陷及改善[J].印制电路信息, 2017 (增刊1): 218-223.

[3] CHIANG C K, FINCHER C, PARK Y W, et al.Electrical conductivity in doped polyacetylene [J].Physical Review Letters, 1977, 39 (17): 1098-1101.

[4] JONAS F, HEYWANG G, SCHMIDTBERG W, et al.Polythiophenes, process for their preparation and their use: US4959430 [P].1990–09–25.

[5] JONAS F, WOLF G D.Process for through-hole plating of two-layer circuit boards and multilayers: US5403467 [P].1995–04–04.

[6] 江苏工学院.印制线路板直接孔金属化的前处理溶液及方法: 200610097978.X [P].2007–09–05.