氧化时间对纯钛表面微弧氧化涂层微孔参数的影响

吴 聪, 李伯全, 徐 琳, 刘春成, 张 坤

(江苏大学 机械工程学院, 江苏 镇江 212013)

钛及其合金具有良好的生物相容性和力学性能,在临床上被广泛用作硬组织修复材料[1-3],但其在人体生理环境下也存在耐磨性差、与骨结合强度低、生物活性差等问题,限制了其在医学领域的进一步应用[4-5].而材料的多孔化,可给原来的基体材料赋予崭新的优异性能,比如多孔形态有利于成骨细胞的增殖粘附和血液循环,促进骨组织生长,改善种植体与骨组织的结合[6].因此,对钛表面进行改性处理成为必然.近年来兴起的微弧氧化表面改性新技术,可在钛表面制备多孔陶瓷涂层,使其性能得到极大地改善[7-8].

多孔材料的性能与其孔隙率、孔径等微孔参数密切相关[9].测量分析多孔材料的孔径大小和孔隙数量对于调控其微观结构及判断其性能具有重要的意义.目前,采用图像技术分析涂层的微孔参数已受到很多研究学者的关注[10-12].敖波等[10]采用X射线显微成像技术对热障涂层的孔隙率和孔隙分布进行了定量表征,测量结果易受涂层的厚度和均匀性影响.岳长军等[11]利用Image J图像分析软件测定了医用钛合金微弧氧化涂层表面孔隙率的大小.樊向等[12]通过扫描电镜观测不同电流密度下镁合金微弧氧化涂层表面微观形貌,并结合DT2000图像分析技术测量计算涂层表面的孔隙率大小,结果表明孔隙率大小随着电流密度的不同而存在明显差异.在微弧氧化技术中,氧化时间是重要的工艺参数之一,它与涂层表面的微孔参数直接相关[13-14].

文中采用微弧氧化技术,在纯钛表面制备多孔涂层,研究氧化时间对涂层表面的孔隙分布及孔隙率等微孔参数的影响,并提出基于MATLAB图像处理技术的微孔参数自动分析方法,为后续改性处理提供理论支持.

1 试 验

试验材料为TA2纯钛,各成分的质量分数如下: Fe,0.140%; C,0.024%; O,0.164%; N,0.022%; H,0.001%;余量为Ti.试样尺寸为Φ18 mm×2 mm的圆片状,电解液主要由多聚磷酸钠、乙酸钙和硅酸钠组成,采用JHMAO微弧氧化设备制备多孔涂层,工艺参数设置如下:占空比为5%;脉冲频率为400 Hz;电流密度为20 A·dm-2;氧化时间分别为3,6,9,12,15 min.

采用JSM-7001F型扫描电镜SEM获取涂层表面微观形貌的原始图像,经反复试验,选定放大倍数为1 000倍,这样既保证了足够的信息量,又使得测量结果较为准确.然后采用MATLAB图像处理技术对原始图像进行预处理,再编制程序对数据进行分析,从而得到不同氧化时间下涂层微孔结构参数特性.

2 结果与分析

2.1 多孔涂层SEM微观形貌

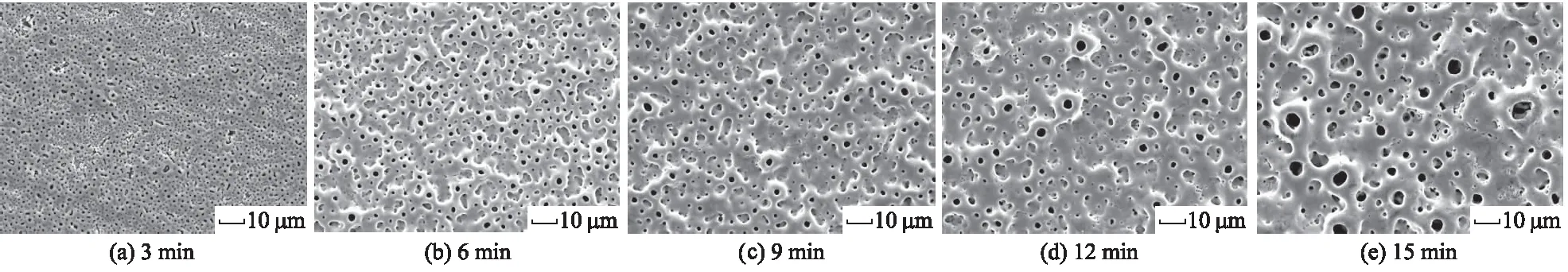

不同氧化时间下微弧氧化涂层的表面形貌如图1所示.

图1 不同氧化时间下微弧氧化涂层表面形貌

由图1可见,每个试样的表面均分布着许多大小不一的微孔,可以定性分析微孔随氧化时间的变化趋势.氧化时间3 min时,涂层表面分布着大量的微小孔洞且表面较为平坦,这些微小孔洞是微弧产生时基材与溶液发生反应所形成的氧化物喷发通道.随着氧化时间延长到 6 min,涂层表面的孔洞尺寸迅速增大,孔洞周围有许多熔融物凸起,这是氧化物喷发通道在溶液的快速冷却下形成的类似“火山口”特征.随着氧化时间的增加,图1c中涂层表面的孔径尺寸进一步增大,熔融氧化物形成的“火山口”形貌特征更为明显.图1d中的涂层表面出现了部分大孔径放电通道,孔洞周围的氧化物大量堆积,形成大量的“火山口”形貌,微孔数目明显减少.当氧化时间延长到15 min时,部分放电通道被填充后,导致剩余的放电通道周围反应程度加剧,孔洞周围堆积了更多的熔融氧化物,最终形成大尺寸孔洞,但微孔数目进一步减少,且孔隙分布不均匀,少数大尺寸孔洞里面嵌套着微小孔洞.

2.2 多孔涂层孔隙的定量表征

2.2.1 MATLAB图像处理

由于图像采集时图像拍摄视角、仪器使用等原因,常常造成像素空间关系发生变化、图像背景不均匀和对比度不明显的现象,因此需要对图像进行预处理.

由于SEM获取的原始图像为灰度图像,故省略一般图像处理过程中的灰度化步骤,同时为尽可能保留孔隙的形态特征和分布特征,尽量减少了滤波和一般形态学处理的步骤.基于SEM成像和MATLAB图像处理技术的涂层微观孔隙检测、计算,基本步骤包括图像获取、顶帽变换、二值化、孔洞填充及开运算处理、连通域特征计算.具体步骤如下.

1) 原始图像的获取

以氧化时间为15 min的涂层在1 000倍放大倍数下的图像为例说明图像二值化处理的过程,如图2所示.

图2a为扫描电镜测得的涂层表面SEM原始图像,图像比较清晰,但亮度不均匀,尤其在部分微孔的边缘处亮度太高.

2) 顶帽变换

为了便于分析需要将灰度图像转化为二值图像,但必须考虑背景光的影响,有些暗背景的地方可能会出现丢失现象导致图像失真.顶帽变换可以有效解决背景光照不均匀带来的这个问题.图2b所示即为顶帽变换去除不均匀背景后的效果图像,显然图像的背景更加均匀,孔隙边界更加分明,有效部分得到加强、突出.

3) 图像二值化

二值化即把原来的灰度图像(灰度值范围为1~255)转化成只有黑白两色的二值图像(灰度值为0/1或0/255).阈值分割及二值化有很多不同的方法,如OTSU法、迭代法和P分位法等.通过对图像特征的观察、对三维灰度值图像的分析以及试用、筛选后,最终选定P分位法作为本设计中的阈值分割方法.它是将图像平分为若干小块以后,对每一个小块进行自动确定阈值并二值化,再将这些小块拼在一起得到完整的二值化图像的过程.

P分位法中分块的数量很重要,由于要处理的图像孔隙直径差较大,所以设置了一个可变参数block,block为分块的边长.block的选择与图像中最大孔的直径有关.图2c即为设定了参数block=160时对应的二值化图像.然而,二值化后的图像中有很多未填满的白色孔洞和相邻的孔洞粘连.

4) 孔洞填充及开运算处理

孔洞填充及开运算处理能够有效解决二值图像中出现的问题.根据对每个像素点对应的八连通域的状态判断该像素点的状态(0/1),重复扫描全图,直到所有的像素点都不再发生变化为止,此时就实现了孔洞填充的目的.

开运算是一个腐蚀再膨胀的过程,在选择圆形结构元素的前提下,处理后未包含在圆形内的对象区域被删除,可以使有效图形的边界更加平滑,并且断开有效图形之间的粘连;而闭运算则是一个膨胀再腐蚀的过程,处理后也可以使有效图形的边界更加平滑,但是同时还会使邻近的有效图形粘连,这势必会影响孔隙计数的准确度.根据本设计的要求,很明显开运算最适合,可以在对图像影响最小的情况下分离粘连孔洞.孔洞填充及开运算处理后的效果见图2d.

5) 连通域特征计算

完成图像预处理以后,便于对图像进行分析计算.二值化图像中,亮色区域表示微孔,分别统计微孔的像素值N1和整个图像的像素值N2,此时涂层表面的孔隙率n由式n=N1/N2计算得到.对于孔隙的个数及面积统计可以通过bwlabel和egionprops函数轻易实现,计算出独立连通域的个数,用蓝色“*”标出各连通域位置(见图2e),记录各独立连通域面积可求出对应等面积圆的直径,即微孔的等效直径.

2.2.2 涂层表面微孔结构参数分析

涂层表面微孔结构参数将从如下两个方面进行分析.

1) 涂层表面微孔数量及分布.

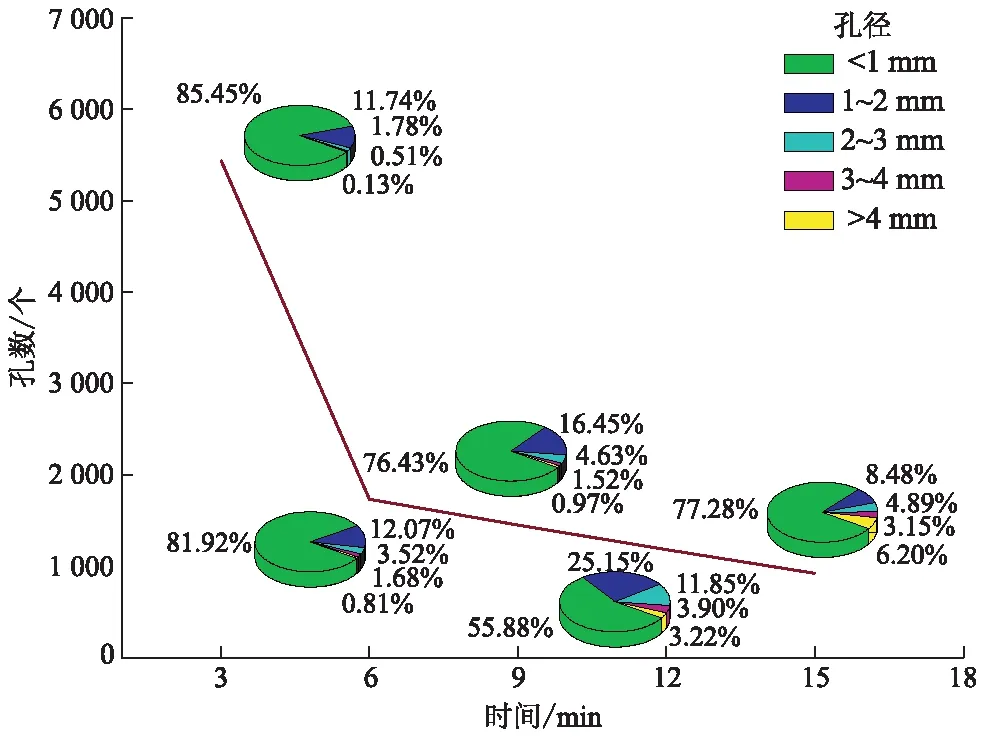

不同氧化时间下涂层表面微孔数量及孔径大小的统计如图3所示.

图3 不同氧化时间下涂层表面微孔数量和

由图3可见,氧化时间为3 min时,微孔数量在5 500左右;随着时间延长到6 min,微孔的数量迅速减少,此时大约为1 800,随后减幅较平缓;直到15 min时,微孔数量在1 000左右.

从图3中还可以看出,氧化时间为3 min时,孔径小于1 μm的微孔数量最多,大约占总数的4/5,其次为孔径在1~2 μm的微孔,数量超过总数的10%;氧化时间为6 min时,孔径小于1 μm的微孔所占比例略有降低,而孔径在2~3 μm和3~4 μm的微孔所占比例明显增加;当处理时间为9 min时,孔径小于1 μm的微孔数量继续减少,而孔径在2~3 μm和大于4 μm的微孔比例不断增加;处理时间为12 min时,孔径小于1 μm的微孔所占比例进一步减少且减幅较大,而孔径在2~3 μm及大于4 μm的微孔比例继续增加,且大于4 μm的微孔增幅较大;氧化时间为15 min时,孔径小于1 μm的微孔所占比例有所增加,孔径在1~2 μm和2~3 μm的微孔所占比例明显减少,而大于4 μm的微孔比例继续增加.

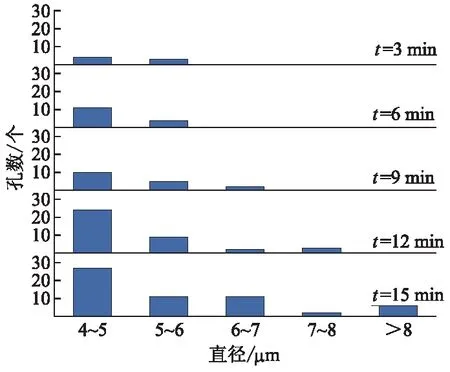

孔径大于4 μm的微孔随时间变化情况如图4所示.由图4可见,氧化时间在3 min和6 min时,孔径大小均在6 μm以下;当时间延长到9 min时,开始出现6 μm以上的微孔;随着氧化时间进一步延长到15 min,孔径在7~8 μm的微孔数量较12 min时的微孔略有减少,但出现了部分8 μm以上的微孔.

图4 不同氧化时间下直径大于4 μm的微孔统计结果

2) 涂层表面孔隙率.

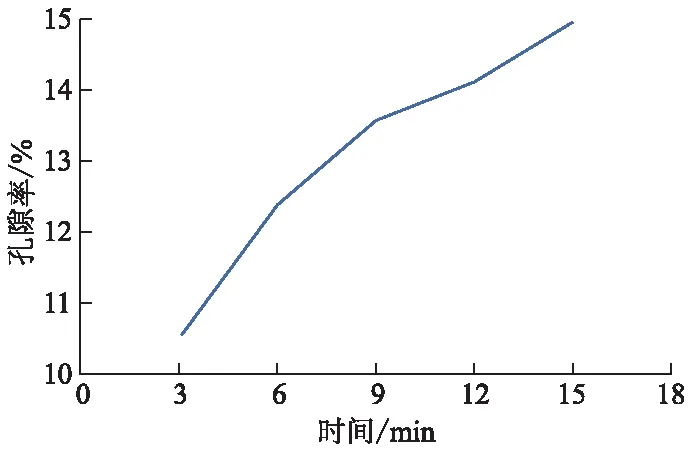

图5为不同氧化时间下涂层表面的孔隙率.

图5 不同氧化时间下涂层表面的孔隙率

由图5可见,涂层表面孔隙率随着氧化时间的延长而持续增加.氧化时间为3 min时,孔隙率约为10.5%;随着氧化时间延长到9 min,孔隙率明显增加,大约为13.5%,随后增幅降低;当氧化时间为15 min时,表面孔隙率可达到15.0%左右.

分析不同氧化时间下微孔数量和孔径大小的统计结果(图3)可以看出,微孔数量和孔径大小随着氧化时间的改变差异越来越明显.具体而言,氧化时间为3 min时,微孔数目众多,大小比较均匀,大多数微孔尺寸在1 μm以下;处理时间为6 min时,一些微孔尺寸开始变大,且呈现类似“火山口”特征,较小微孔所占比例不断降低,微孔总数迅速减少.随着氧化时间进一步增加,微孔的“火山口”形貌特征更为明显,部分微孔持续变大,较小微孔的数量不断减小,微孔总数目也明显降低.处理时间15 min 时,大孔的数量也不断增加,甚至出现了8 μm及以上的大孔.

尽管随着氧化时间的延长,微孔的总数量不断减少,但由于部分微孔不断变大,从而导致涂层表面的孔隙率逐渐增大.

综合分析微孔参数随时间变化的原因:处理时间3 min时,涂层较薄,反应过程中起弧电压较低,电击穿容易进行,微弧放电火花小且均匀分布在整个试样表面,放电通道小,从而使得涂层表面所形成的微孔较小且分布均匀;处理时间6 min时,涂层厚度有所增加,使得电弧击穿涂层变得困难,同时,试样表面不同位置的涂层在厚度、微孔分布等方面也有所差异,使得不同区域再次击穿时产生的能量不同,试样表面密集的微弧逐渐变大变稀疏,出现了部分大孔径放电通道,导致部分微孔明显变大,微孔的总数量不断减少,微孔大小之间也存在明显差异;时间继续延长,涂层也持续增厚,试样表面不同位置之间击穿所需电压及击穿所产生能量的差异均不断增大,从而使得微孔的大小差异越来越明显,微孔的总数量持续减少;而在处理时间15 min 时,微弧放电火花剧烈,部分放电通道被熔融氧化物填充后,导致剩余的放电通道周围反应程度进一步加剧,放电通道变大,即部分微孔变大,甚至出现8 μm及以上的大孔.

3 结 论

1) 采用微弧氧化技术可在钛表面制备多孔涂层,通过MATLAB图像处理技术对扫描电镜获得的灰度图像进行预处理,采用顶帽变换可以提高图像的质量,选定P分位法和开运算处理可以得到较为理想的二值化图像,处理后图像中的大小微孔可以被清晰识别.

2) 氧化时间影响纯钛表面微弧氧化涂层的孔径、孔隙率等微孔参数.当氧化时间为3 min时,孔径小于1 μm的微孔数量最多,涂层表面孔隙率为10.5%;随着时间的延长,微孔总数明显减少,涂层孔隙率不断增大;当处理时间延长到15 min时,出现8 μm及以上的大孔,表面孔隙率可达到15.0%左右.

参考文献(References)

[ 1 ] 于维先,刘歆婵, 王闻天,等. 钛表面微弧氧化羟基磷灰石陶瓷膜的结构及其生物活性[J]. 吉林大学学报(理学版), 2014, 52(1):121-125.

YU W X, LIU X C, WANG W T, et al. Structure and bioactivity of hydroxyapatite coatings on pure titanium fabrication by microarc oxidation[J]. Journal of Jilin University (Science Edition), 2014, 52(1): 121-125. (in Chinese)

[ 2 ] NUNE K C, KUMAR A, MURR L E, et al. Interplay between self-assembled structure of bone morphogenetic protein-2 (BMP-2) and osteoblast functions in three-dimensional titanium alloy scaffolds: stimulation of osteogenic activity[J]. Journal of Biomedical Materials Research Part A, 2016, 104(2): 517-532.

[ 3 ] CHOI J W, KIM N. Clinical application of three-dimensional printing technology in craniofacial plastic surgery[J]. Archives of Plastic Surgery, 2015, 42(3): 267-277.

[ 4 ] 王方辉,张姗姗,舒静媛,等. 纯钛种植体表面改性对骨结合的影响[J]. 中国组织工程研究, 2014, 18(52): 8491-8497.

WANG F H, ZHANG S S, SHU J Y, et al. Effects of surface modification of titanium implants on the osseointegration[J]. Chinese Journal of Tissue Engineering Research, 2014, 18(52):8491-8497. (in Chinese)

[ 5 ] DAS I, CHATTOPADHYAY S, MAHATO A, et al. Fabrication of a cubic zirconia nanocoating on a titanium dental implant with excellent adhesion, hardness and biocompatibility[J]. RSC Advances, 2016, 6(64): 59030-59038.

[ 6 ] ZHOU R, WEI D Q, CHENG S, et al. Structure, MC3T3-E1 cell response, and osseointegration of macroporous titanium implants covered by a bioactive microarc oxidation coating with microporous structure[J]. ACS Applied Materials and Interfaces, 2014, 6(7):4797-4811.

[ 7 ] CHIEN C S, HUNG Y C, HONG T F, et al. Preparation and characterization of porous bioceramic layers on pure titanium surfaces obtained by micro-arc oxidation process[J]. Applied Physics A: Materials Science and Processing, 2017, doi: 10.1007/s00339-017-0765-0.

[ 8 ] ZHAO Q M, CHENG L, LIU Z T, et al. Surface cha-racteristics of Zinc-TiO2coatings prepared via micro-arc oxidation[J]. Composite Interfaces, 2014, 21(6): 585-593.

[ 9 ] 陈娟, 徐力生, 徐蒙,等. 基于能量法的注浆抬动变形[J]. 江苏大学学报(自然科学版), 2015, 36(1):119-124.

CHEN J, XU L S, XU M, et al. Grouting lifting deformation based on energy method[J]. Journal of Jiangsu University(Natural Science Edition),2015, 36(1): 119-124. (in Chinese)

[10] 敖波,何深远,邓翠贞. 热障涂层X射线显微镜三维成像[J]. 稀有金属材料与工程, 2016, 45(12): 3306-3312.

AO B, HE S Y, DENG C Z. Three-dimensional imaging of thermal barrier coatings by X-ray microscopy[J]. Rare Metal Materials and Engineering, 2016, 45(12): 3306-3312. (in Chinese)

[11] 岳长军,李宇飞,李慕勤,等.医用钛合金超声微弧氧化工艺参数对涂层厚度及孔隙率影响[J]. 中国体视学与图像分析, 2012,17(1): 43-49.

YUE C J, LI Y F, LI M Q, et al. Influence of mic-roarc oxidation process parameters on the coating thickness and porosity[J].Chinese Journal of Stereology and Image Analysis, 2012, 17(1): 43-49.(in Chinese)

[12] 樊向, 姚晓菊.电流密度对微弧氧化热损耗和膜层致密性的影响[J].腐蚀与防护, 2011, 32(3): 197-199.

FAN X, YAO X J. Factors influencing the heat wastage efficiency and density of micro-arc oxidation [J].Corrosion and Protection, 2011, 32(3): 197-199.(in Chinese)

[13] LIN X, WANG X, TAN L L, et al. Effect of preparation parameters on the properties of hydroxyapatite containing micro-arc oxidation coating on biodegradable ZK60 magnesium alloy[J]. Ceramics International, 2014, 40(7): 10043-10051.

[14] PRASAD M S, ASHFAQ M, BABU N K, et al. Improving the corrosion properties of magnesium AZ31 alloy GTA weld metal using microarc oxidation process[J]. International Journal of Minerals, Metallurgy, and Materials, 2017, 24(5): 566-573.