全托盘化的船舶生产管理技术

马 瑞, 王 岳, 蒋志勇

(江苏科技大学 船舶与海洋工程学院, 江苏 镇江 212003)

0 引 言

当前我国船厂的托盘管理主要集中在舾装托盘管理上,且技术日趋成熟,但与日韩等先进造船国家相比仍相差甚远,尤其是船体与涂装方面没有完全实现托盘化管理,物资配送问题尤为突出。本文以舾装托盘化管理的应用为基础,引申出船体托盘化管理和涂装托盘化管理以及实施思路,并分析实施全托盘化对当前作业的设计、生产、管理等带来的影响与变革,最后总结在壳舾涂一体化作业中实施全托盘化管理的意义,为船厂提升管理水平提供新思路。

1 全托盘化管理的分析

1.1 壳舾涂一体化

20世纪中后期,我国造船企业在研究国外先进造船技术后,运用统筹优化理论分析生产过程,按区域组织生产,使造船作业实现空间分道、时间有序、责任明确、相互协调的作业优化排序。船舶设计、管理、生产和物资采购部门的任务和计划,都以中间产品的制造为核心,有效解决传统造船模式下壳舾涂作业出现争夺空间和时间的矛盾,实现现代造船模式的高级阶段——壳舾涂一体化(Integrated Hull Construction, Outfitting and Painting, IHOP)。

在船舶建造过程中,船体、舾装和涂装作业相互交叉,但又存在一定联系。现代造船普遍采用分段建造法来建造船体,根据船体建造过程采用区域舾装法进行舾装作业,总体分为组立阶段预舾装(C阶段)、分段预舾装(B阶段)、总组舾装(P阶段)和船台/船坞舾装(D阶段)等4个阶段。船舶涂装通常是以分段进行作业的,它与整个造船工艺过程相适应,贯穿造船全过程。涂装作业包括钢材预处理(一次涂装)、分段涂装(二次涂装)、舾装件涂装以及补涂作业。舾装和涂装的作业分类充分体现 “船体为基础、舾装为中心、涂装为重点”的壳舾涂一体化理念。因此,壳舾涂作业之间既存在矛盾又相互联系。

1.2 全托盘化托盘编码

舾装托盘化是最早在船舶企业实施的托盘化生产方式,其托盘设计、划分、编码与集配均已达到成熟,并且在实际生产中取得不错的效果。船舶舾装件的种类和数量繁多,须对舾装件托盘进行编码,以实现舾装托盘化安装。舾装托盘是指在整个船舶建造过程中,按照船舶区域,生产阶段和作业类型划分的舾装作业,它包含作业所须的原材料和管理信息。因此,舾装托盘编码的信息应包括舾装件的安装区域、种类、安装的分段、安装的阶段以及安装工序等。舾装托盘的编码构成规则已经比较成熟,因此不再赘述。

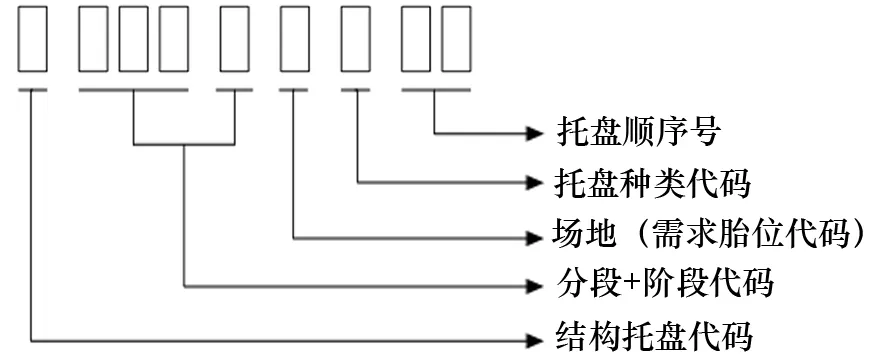

船体托盘作为船体建造过程中零部件配送的载体,在生产过程中相当重要,因此为方便进行托盘管理,很有必要建立船体零部件托盘编码体系。详细组立要领(Detailed Assembly Procedure, DAP)是托盘施工的指南,是用来表达零件装配顺序(包括各种生产信息)的一种方法,是船体结构和装配工艺的综合反映[1],它同时也表明各个组立部件的流向,为船体零部件托盘的编码提供基础。结合船舶建造流程可知,船体建造可分为2个部分:切割阶段形成的船体零件和在组立阶段形成的片体。因此,将船体托盘划分为2个阶段,分别是零件阶段(P阶段托盘化)和组立、部件阶段(S阶段托盘化),钢材在经过P阶段的切割与处理后会运往集配中心进行理料,进而从集配中心送往各个作业区域。某造船企业的零部件托盘编码规则如图1所示。结构托盘代码即是指船体托盘分为零件托盘(代码为P)和部件托盘(代码为S);分段和阶段代码指该托盘配送的分段号和分段制作阶段,分段制作阶段包括分段大组(G)、中组(M)等;场地代码是指该托盘中分段的下一道工序所在的加工位置(曲面、平直、平台、支持等场地),从而可以清晰地反映出该分段的上下道工序;托盘种类代码是指该托盘所配送的部件类型,根据零部件的大小、形状等进行分类,合理地确定托盘配送方式,如中型组立(P为平直片体中组立,M为先行中组立,H为大型中组立,R为曲型中组立)和小型组立(F为横向强构架部件,G为纵向强构架部件,B为箱体部件,A为其他部件等);托盘顺序号是指同类托盘的作业顺序。

图1 零部件托盘编码

要使船体零件及组立形成托盘化就必须要建立起船体托盘的划分原则,根据组立流向、切割类型以及零件的形状,将船体托盘进行3次划分。

(1) 组立流向划分逻辑托盘(第1次划分)。组立流向划分是根据组立的类型、大小以及场地等信息对组立进行分类和编码,将组立按照编码要求送至相应的场地中,这是第一原则。如:以加工为主的先行小组立(C)、T排(T)、特殊小组立(A)、小组立(E);以组立流向为主的大中型组立,如先行中组立(M)、曲型中组立(R)、大型中组立(H)、大组(G)。

(2) 切割类型划分逻辑托盘(第2次划分)。船体零件在一定程度上受切割设备的制约,采用什么类型的切割设备很重要。于是,根据成组原理对零件进行切割托盘划分时应首先考虑切割属性的相似性。因此,切割类型作为零件托盘划分的第二个原则。

(3) 零件形状划分逻辑托盘(第3次划分)。在经过第一、第二原则的托盘划分后,再根据零件的形状来划分托盘,即是主板(即指装配基面板)还是内部零件,最后再以是否须弯曲加工来进行托盘划分。这是第三划分原则。

在涂装作业中,根据涂装作业的特殊性,分段涂装托盘一般包括用于除锈的喷砂丸料托盘、涂料托盘、用于辅助涂装作业的脚手架托盘等。涂装托盘的制定和管理是根据舾装和船体的托盘作业内容来确定的, 其编码可以跟随舾装和船体托盘编码进行编制,确定施工工艺和位置。

1.3 全托盘化的托盘管理

在造船管理方面,托盘也包含一种管理思想,即它包含零件或舾装件的作业区域、安装信息与加工人员信息。在现代造船模式下,托盘设计必须贯彻托盘表不能“跨阶段、跨区域、跨类型”编制的原则,托盘设计的关键是确保分段或总段的完整性[2]。托盘可分为逻辑托盘和物理托盘等2种:逻辑托盘是指在生产设计时编制的托盘表册;物理托盘是指装载物品的实物托盘,它是物资运输的载体。逻辑托盘和物理托盘具有一定的逻辑对应关系,即现场向集配中心发出舾装件需求信息后,集配中心将相关舾装件置于托盘中并运送至现场,这就将逻辑托盘转换成了物理托盘。此外,根据作业的特性,也可将托盘分为实托盘和虚托盘:实托盘是指具有实物的托盘;虚托盘是指消耗工时但没有实际物量的托盘。

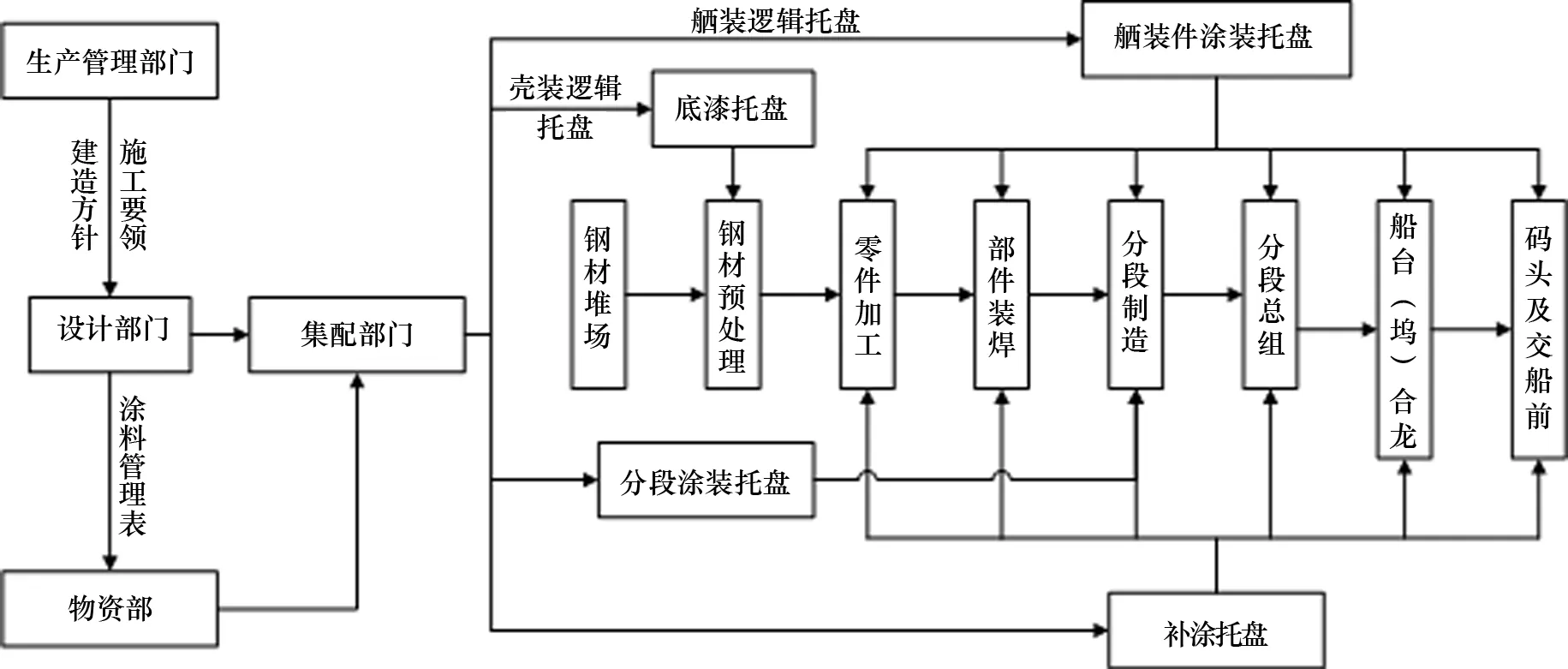

舾装托盘管理的实质就是以托盘为单位进行生产设计、采购、制造、集配和安装的一种生产管理方式,并不仅是简单的舾装件集配。图2为舾装托盘管理实施思路,其具体流程如下:首先,由船厂的生产管理部门根据船厂的建造方针和施工要领制定新船的舾装件区域划分、分段划分以及纳期计划等;其次,设计部门根据建造方针进行生产设计,生成相应的采购、生产和管理所需的托盘表以及相应的施工图纸,并发放给各个需求部门;最后,集配中心和物资部门负责各种舾装件的计划、集配和安装等工作的管理,并对托盘进行回收。此外,各个施工部门根据生产需要可提前将需求计划反馈给物资和集配部门。

图2 舾装托盘管理的实施思路

船体托盘管理的思路可以结合舾装托盘的管理经验,船体托盘化管理实施思路如图3所示。其思路如下:首先,生产设计部门结合生产管理部门编制的建造方针和施工方案设计逻辑托盘和物理托盘,并将逻辑托盘内容传递给物资部门和施工部门,逻辑托盘包含船体托盘的托盘资料、相关图表以及托盘编码,托盘编码的意义在于说明该托盘的使用位置及使用时间;然后,物资部门根据托盘资料向供应商提出订货请求,并要求钢材供应商按照船厂托盘的编码要求对钢材进行编码,方便钢材管理;然后,钢材仓库按照编码对钢材进行入库管理,后续施工部门根据生产进度和计划向仓库提出需求申请,仓库按照申请单发放钢材到预处理和切割车间进行预处理和切割,切割后的钢材送往集配中心,集配中心以物理托盘的形式将钢材送往各个所需车间。

图3 船体托盘化管理实施思路

涂装作业是围绕船体和舾装作业进行的,因此,托盘的制定和管理是根据舾装和船体的托盘作业内容来确定的,其编码可以跟随舾装和船体托盘编码进行编制,确定施工位置。涂装托盘管理实施流程如图4所示。

图4 涂装托盘管理的实施思路

在钢材预处理(一次涂装)阶段,按照船体P阶段托盘的划分来进行预处理和涂底漆作业,生产设计部门根据船体逻辑托盘中钢材的信息确定涂装托盘中所需的涂料和使用方法,并生成相应的涂装托盘清册,发送给物资部和集配中心,物资部门根据涂料管理表进行涂料购买并将涂料送往集配中心,集配中心在接收到底漆涂料需求后,将涂料装入托盘并准时运送至底漆车间,涂底漆车间根据涂装托盘中涂料的使用方法进行涂底漆作业。在钢材预处理阶段运用涂装托盘可以确保钢材预处理和底漆过程的准时性和规范性。

在分段涂装(二次涂装)阶段,此时分段建造和分段预舾装已经完成,在内场进行分段涂装作业,因此可以直接以分段为单位进行涂装托盘制定,根据不同部位、不同施工工艺来确定涂料种类和使用方法,以此来制定相应的涂装托盘清册和涂装施工图。

在舾装件涂装阶段,可以根据舾装托盘来进行涂装托盘的划分,生产设计部门以舾装逻辑托盘为基础来确定不同舾装件所需的涂料和使用方法,并生成相应的涂料清册。

2 基于全托盘化的壳舾涂一体化生产分析

结合精益生产理论以及现代造船模式要求,船舶企业实施全托盘化管理首先须在分段建造、舾装生产以及涂装生产中建立完整的全托盘集配系统,实现壳舾涂全托盘化管理以及设计、生产、管理一体化作业,以托盘为基础对船舶进行设计、管理和生产建造。当前我国船舶企业只在舾装托盘管理方面比较成熟,而船体与涂装托盘化生产存在很大缺陷,因此,如果以现今船厂的生产工艺、设计过程以及管理现状将会限制全托盘化生产的实施。本节以托盘管理为基础,分析实施全托盘化生产对壳舾涂一体化生产的影响,并从设计、生产、管理等3方面为船舶企业提出合理建议,以实现全托盘化生产。

2.1 基于全托盘化的生产设计

生产设计的主要任务是为现场施工提供必需的各种指令信息,生产设计提供的图纸、表册等资料将成为现场施工的唯一依据[3]。通过托盘将设计、生产、管理联系起来,各项管理工作围绕托盘展开,也就体现了托盘的纽带、中枢作用,实现设计、生产、管理一体化[4]。舾装生产的托盘化是在生产设计阶段进行的,以舾装托盘化为基础,将其类推到船体上,因此船体托盘的划分也是从生产设计开始的。钢材、设备、舾装物资采购、图纸发放等生产准备工作都要以先行计划为依据[5],因此,船体托盘化的生产设计阶段是以详细设计阶段的先行计划、施工要领和建造方针为基础的,生成相应的船体逻辑托盘和物理托盘。基于托盘化的船体生产设计如图5所示,船体P阶段托盘内容包含所需钢材的型号、数量、套料切割信息以及流向信息等,方便钢材进行采购、入库、切割加工和集配;S阶段托盘内容包含部件或组立的流向信息及加工信息,方便部件、组立的集配和组装。集配部门收到生产设计发来的逻辑托盘表后进行物资采购和装盘,转换成物理托盘配送给施工现场。

图5 基于托盘化的船体生产设计

我国造船业针对壳舾涂一体化的现代造船模式进行深入研究,但是在实际生产过程中却执行得不彻底,在设计方面的不足尤为突出。涂装的生产设计不被重视,涂装的施工图纸往往是结合各个专业的施工信息,形成区域性的指导性图纸,这样形成的图纸信息不够完整,对涂装作业造成很大的不便[6]。针对涂装生产设计的不足,提出托盘化的涂装生产设计。托盘化涂装生产设计是以船体托盘和舾装托盘为基础进行的,跟随托盘的作业区域和位置进行涂装作业,根据船体和舾装的托盘表生成相应的涂装托盘清册和涂装作业施工图。涂装托盘清册相当于逻辑托盘,提供采购涂料信息和安排涂装物理托盘等;涂装作业施工图是指导现场涂装作业的图表文件,包括涂装技术要求、涂装工艺、安全技术等。图6为基于托盘化的涂装生产设计,具体设计过程如下:涂装生产设计根据造船工程计划、涂装合同设计等进行涂装详细设计;在钢材预处理的涂底漆阶段,根据P阶段船体逻辑托盘的钢材托盘表内容,形成底漆的涂装托盘清册和涂底漆作业施工图;根据S阶段船体逻辑托盘的内容,生成部件/组立的涂装清册和涂装施工图;在分段涂装阶段,分段建造和预舾装基本完成,在内场进行分段涂装作业,因此可以直接以分段为单位进行涂装托盘制定,结合分段结构图、分段舾装件、管系安装图、电气安装图等生成相应的涂装托盘清册和涂装施工图;在舾装件的涂装阶段,根据舾装托盘表生成管系、舾装件以及基座等的涂装托盘清册和涂装施工图;根据现场反馈回来的补涂信息进行补涂设计,生成补涂托盘和补涂施工图纸。

图6 基于托盘化的涂装生产设计

以托盘为基础进行全托盘化的船舶生产设计,能够将原生产设计中以分段为中间产品细化到以托盘为中间产品,这种生产设计与原生产设计相比有以下优点:

(1) 采购方面。物资部根据船体生产设计生成的逻辑托盘以及编码进行钢材采购,并要求供应商根据生产设计的编码规则对钢材进行编码,采用与船厂相同的编码体系制作钢材托盘并运送到船厂。在入库时根据编码放置钢材,这样有利于减少钢材出库时翻板操作。

(2) 分段完整性。施工完整性是检验船厂生产设计水平和生产管理水平的一个重要指标[7]。分段完整性对生产设计要求相当高,当前的现场管理混乱,在施工过程中才察觉有部件缺失,导致施工等待,降低生产效率。生产设计以托盘为中间产品进行分段建造,各类零部件以及舾装件均以托盘形式集配,托盘中缺失的部件或舾装件可以很快查到并补回,大幅提高分段完整性。涂装的施工是以船体和舾装托盘进行的,因此,船体和舾装托盘的完整性决定了涂装作业的完整性,这表明船体和舾装的完整性在生产设计中的重要性。

(3) 托盘化配送。船体零部件种类繁多,形状大小不一,运送这些零部件相当繁琐。船体建造实现托盘化生产,可以根据零部件的形状大小进行分类,采用不同形式的托盘进行配送。如:对于需求量较大、加工制作快的小型部件如“大刀板”、强肋骨、外板T排等可以运用小托盘或插架式托盘来配送,这些部件体积较小、需求量大,可以集中配送;运送部件构件较多、体型较大的大型箱体组立部件和肋板构件可以使用托架式、门架式托盘,这些部件体积和重量较大,须单独运送。根据零件、组立、舾装件的不同类型和形状大小进行分类,采用不同的托盘形式进行集配,可以避免运送过程的混乱,便于管理,有效地均衡资源,如拖车、铲车等运送设备,同时,采用不同托盘类型进行集配也有利于对零部件进行分道配送,减少零件等的缺失和浪费。

2.2 基于全托盘化的集配组织机构

托盘是物资运送的载体,实施全托盘化管理不仅需生产设计进行详细的托盘划分和制定,而且也需集配中心组织物资的配送。集配中心的主要任务是按计划对物资进行托盘配送并回收托盘,它将设计部门、采购部门、制造部门和仓储部门联系起来,是进行托盘管理的核心部门,是物资的中转站。当前集配中心只是对舾装件进行集配,并不适用于全托盘化的物资集配,因此,必须对集配管理机构进行扩展,以达到全托盘化集配管理的要求。

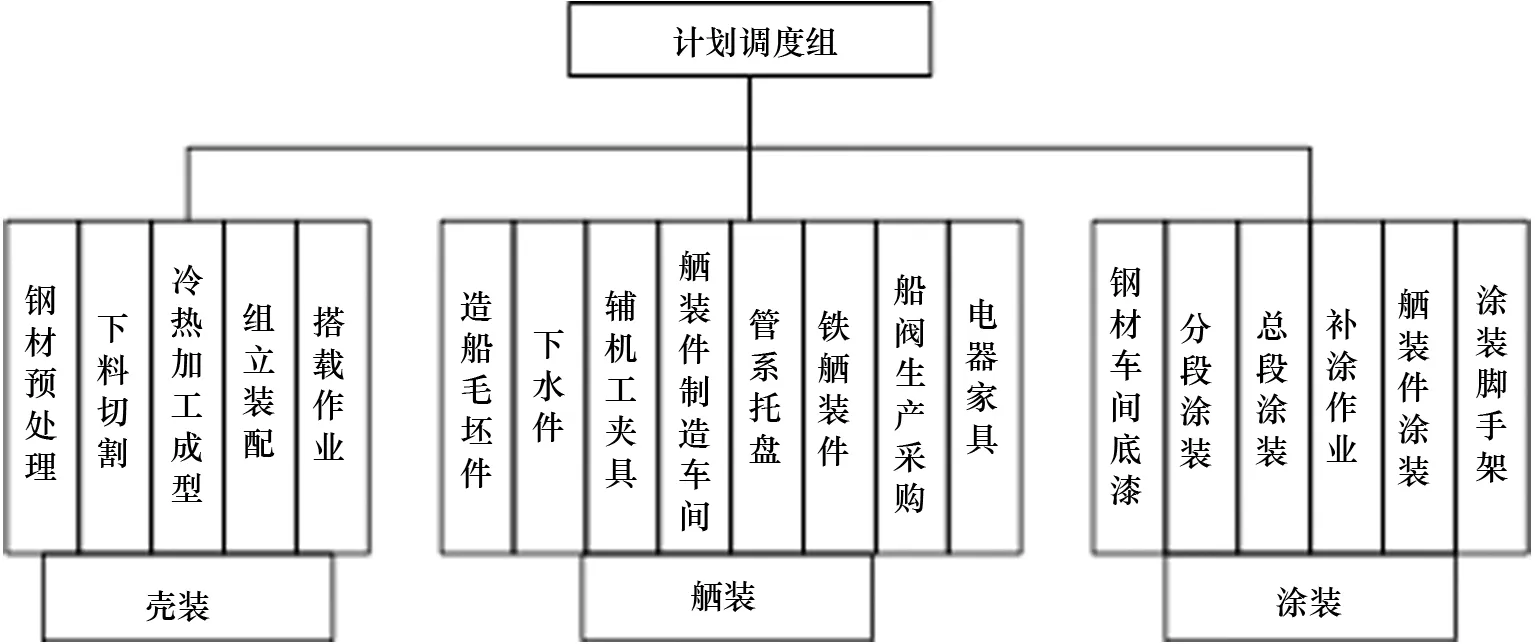

现在造船企业大部分均已建立舾装托盘集配中心,它的组织机构分为3部分:计划调度组、托盘管理组和仓库起运组。以舾装集配中心的组织机构及其作用作为参考,可以确定船体和涂装的集配组织机构配置,此时的计划调度组、托盘管理组和仓库起运组不再是只负责舾装件的集配,还包括船体托盘和涂装托盘的集配功能,具体职能安排如下:

(1) 计划调度组。计划调度组的主要作用是协调壳舾涂各部门的托盘配送计划、生产配套工作以及跟踪现场反馈情况。图7为计划调度组在各个专业的组织结构,其主要工作有:根据生产设计编制的船体逻辑托盘表和舾装托盘表制定船体以及舾装托盘集配计划以及外购件、涂料等的采购计划;根据现场施工进度及时调整托盘管理的相关配套计划,使托盘能够准时运往生产现场;协调各个部门之间的关系,保证托盘集配计划能够按时完成,并将现场情况反馈给生产管理部门,保证大节点的顺利完成。

图7 计划调度组的组织结构

(2) 托盘管理组。图8为托盘管理组的组织结构,其主要作用是根据托盘管理表对相关物资进行入库验收、保管和发放等工作,根据托盘集配计划对需要进行配送的船体零部件、舾装件、涂料、喷砂丸等进行分类整理,按其大小、形状、运送方式等装入相应托盘,方便仓库起运组进行配送。

图8 托盘管理组的组织结构

(3) 仓库起运组。仓库起运组的主要作用是负责托盘的存储、配送和空托盘的回收。

3 全托盘化对实现壳舾涂一体化作业的意义

现代造船模式要求从生产组织、管理、空间及时间等方面进行探索和改革,以建立起适应中国船企的空间上分道、时间上有序的壳舾涂一体化造船模式。壳舾涂一体化的造船方法在我国船企中早已提出,但是在实际生产中却未能达到预期效果,需要进一步的探索和研究。壳舾涂一体化生产的基础是托盘化设计、生产和管理,以托盘为中间产品进行工程分解,按照工艺阶段、作业区域和安装位置推进造船作业的实施。因此,以托盘为造船核心,实现船体、舾装和涂装的全托盘化设计、生产和管理,对实现壳舾涂一体化作业具有重大意义:

(1) 设计方面。以托盘为核心进行生产设计,为船舶建造提供相应的工艺数据和生产管理信息,按照壳舾涂一体化作业的要求合理安排和设计作业场所、作业顺序和作业量,使得船体按照分道建造、舾装和涂装按区域作业,从而实现作业空间上的分道,加快造船速度,缩短船舶建造周期。

(2) 生产方面。在生产过程中,严格遵循生产设计提供的托盘信息及工艺,使船体实现零件分道加工、物资采购及集配准时,从而实现壳舾涂的生产在时间上有序进行。现代造船以中间产品为导向,全托盘化的中间产品分解就是托盘的划分和设计,根据托盘表中的生产信息及工艺来组织生产,达到中间产品逐级制造的过程,相应的安排复合或混合工种进行高效率生产。同时,以船体和舾装托盘表为标准进行船体和舾装作业,只要生产设计分段托盘比较完整,就不会出现零件或舾装件缺失的情况。涂装托盘是以船体和舾装托盘为基础设计的,因此涂装完整性也比较容易实现。以托盘为基础判断分段完整性是一个比较高效和易行的方法。

(3) 管理方面。托盘管理在壳舾涂一体化作业中实现了精益化生产,集配中心的建立体现了准时化生产的零库存理念,在壳舾涂3大作业中实施全托盘化管理,以托盘为管理单元,避免物资在采购、制作和装配过程中缺失的情况,所有零件及舾装件均在托盘表上有迹可循,可追溯到相关环节来追踪丢失的物资,做到杜绝浪费。托盘集配的准时化管理也为实现壳舾涂一体化作业奠定基础。

4 结 语

本文研究全托盘化的管理技术,以舾装托盘化编码和管理为基础,引申出船体托盘化和涂装托盘化编码规范以及全托盘化管理的概念,然后将全托盘化管理模式与当前作业的生产设计、工艺和集配组织之间进行对比分析,最后总结了在壳舾涂一体化作业中实施全托盘化管理的意义。全托盘化管理是以托盘为基础进行生产,并且托盘物流贯穿于整个壳舾涂作业,这种生产方式有利于提升船厂管理水平,深化、落实壳舾涂一体化作业。

[1] 闫龙虎. 基于船体分段托盘化及工时化的任务派工研究与应用[D]. 南京:东南大学, 2016.

[2] 文利红, 苏昶, 刘加强. 基于现代造船模式的托盘管理技术研究探讨[C]// CAD/CAM学术交流会议, 2015.

[3] 陈益佳. 基于托盘的造船壳装物流管理研究[D]. 镇江:江苏科技大学, 2012.

[4] 孙范猛. 深化托盘设计 发挥托盘管理[J]. 造船技术, 2017(2):12-15.

[5] 何娜, 董柱. 船舶建造先行计划管理体系的应用[J]. 科技风, 2014(14):84-84.

[6] 丁春雷. 船舶涂装设计和现场管理的现状分析和改进研究[J]. 造船技术, 2016(1):80-86.

[7] 高爱华. 基于成组技术原理的壳舾涂一体化设计研究[D]. 上海:上海交通大学, 2007.