喷油器喷孔直径对船舶柴油机燃烧性能的影响

廖建彬, 庄学强, 于洪亮

(集美大学 a.轮机工程学院, b.福建省船舶与海洋工程重点实验室,c.船舶检测与再制造福建省高校工程研究中心, 福建 厦门 361021)

0 引 言

1 喷油器雾化仿真数值模型

内燃机燃烧过程的数值模拟是燃烧研究的重要方法之一,其燃烧模型大致分为零维模型、准维模型和多维模型等3类[1]。喷油器燃油喷射雾化过程是个复杂的两相流过程,包括气相流动和液相流动气液两相之间的相互作用[2-5]。

1.1 柴油机缸内燃烧的基本方程

空气与燃油混合气体在柴油机燃烧室的流动可通过求解气相流体的质量、动量、能量和化学组分方程来描述。气缸内燃油燃烧过程涉及物理、化学反应和传热等复杂过程,但都遵循能量守恒定律、质量守恒定律和理想气体状态方程[6]。其中,能量守恒定律为

在不考虑漏泄的理想状态下,质量守恒定律为

(1)本井通过雷特堵漏钻井液技术将地层承压能力由全井密度1.52g·cm-3提高至当量密度1.92g·cm-3,提高了0.4 g·cm-3,增强了地层承压能力,满足低承压地层提高地层承压能力的应用要求。

式中:mc为气缸内的工质质量,kg;u为气缸内的工质内能,J/(kg·mol);pc为气缸内的工质压力,Pa;V为气缸的工作容积,L;Qf为燃料燃烧放热,kJ;Qw为通过系统边界的热损失,kJ;α为曲轴转角,°;hBB为排出气缸废气的焓值,kJ/(kg·mol);dmBB为排出气缸废气的质量流量,kg; dmf为流入气缸内的气体质量,kg;dme为流出气缸的气体质量,kg;hf为流入气缸气体的焓值,kJ/(kg·mol);he为流出气缸气体的焓值,kJ/(kg·mol);qev为燃料的汽化热量,kJ;f为气缸充气的汽化热量系数;mev为蒸发的燃料质量,kg。

1.2 柴油机气缸内湍流模型

目前用于模拟柴油机缸内气体流动的湍流方程主要有:大涡模型(LES模型)、双方程模型(k-ε模型)、雷诺应力模型(RSM模型)[7],常采用双方程模型(k-ε模型),本文使用RNG(k-ε)模型。RNG(k-ε)模型[8]是利用重整化群(RNG)的方法对标准k-ε模型进行修正后得出,RNG(k-ε)模型的计算量比标准k-ε模型有所增加,但求解收敛性与稳定性得到提高,计算精度和适用的雷诺数范围也有较大提高。其中,湍流动量方程和能量耗散方程为

1.3 柴油机燃油喷射、雾化和碰撞模型

喷雾模拟包含气体液体两相流现象,须对气液两相同时进行守恒方程求解。采用WAVE离散模型来描述燃油雾化,假设喷雾油滴直径与喷嘴出口直径尺寸相同,且空气流动促使气液混合作用形成分散小油滴。该模型主要考虑喷射燃油与喷射器结构参数的关系,出口油滴在周围空气的液-气法向力作用下分散形成小液滴。在燃油喷射过程中,油滴表面扰动产生不稳定波,使油滴破碎。燃油进入燃烧室后经历破碎、湍流扰动、变形、碰撞聚合和碰壁等一系列物理变化过程。柴油机燃油喷射的原理[11]如图1所示。

图1 燃油喷射过程原理

1.4 油滴蒸发模型

油滴蒸发过程是可燃混合气形成的重要组成部分,影响着火和燃烧过程。油滴之间的传热、碰撞、融聚和破裂等使蒸发的边界条件不断变化,蒸发过程的模拟变得更加复杂。对比多种油滴蒸发模型,Dukcowicz模型计算量较小且能准确描述燃油滴蒸发过程,满足实际要求。Dukcowicz模型假设:(1)油滴周围为准稳态工质;(2)油滴球对称;(3)油滴周围工质的物理性质相一致;(4)油滴温度均匀;(5)油滴表面的气液界面处于热力平衡状态。

1.5 柴油机NOx生成模型

柴油机燃油燃烧生成的NOx主要以NO为主[12],而NO主要是由于高温空气中的氮分子分裂形成的。扩展的Zeldovich机理[13]模型认为NO的形成是一种非平衡现象,主要取决于燃烧室内燃气的温度:若燃烧室温度低于1 600~1 800 K或富燃油区(氧分子浓度较低),NO的形成率就会变得很不明显;若燃烧室内温度上升,尤其是达到1 800 K以上,NO的形成率就会急剧增加。同时,NO 的形成率与氧分子浓度成正相关,与燃油类型无关。

2 4190ZL型柴油机燃烧过程的多维模型

2.1 燃烧室模型网格划分

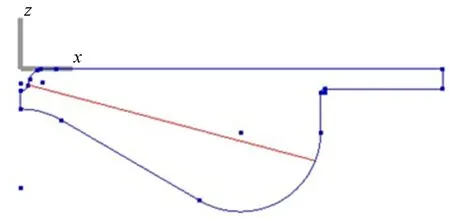

以济柴4190ZL型柴油机为研究对象,该柴油机主要技术参数如表1所示,燃烧室尺寸如图2所示。利用FIRE软件ESE 模块的Sketcher建立柴油机的物理模型,对计算区域进行网格划分,经检验其网格质量较理想。本文主要研究柴油机燃油雾化以及燃烧过程,因此对模型进行简化,计算过程不考虑柴油机的进排气过程,只计算从进气阀关闭至排气阀打开的区间。

表1 4190ZL型柴油机主要技术指标

图2 4190ZL型柴油机燃烧室尺寸

图3为利用ESE模块的Sketcher绘制的柴油机燃烧室草图,图4为燃烧室2D网格,图5为对应720°曲柄转角的燃烧室3D网格。缸内计算是瞬态计算,时间步长将影响计算稳定性和精确性,曲柄转角代表时间的变化。在计算的初始时刻,收敛性相对较差,可采用较小时间步长使计算稳定。本计算步长选择0.2°曲柄转角,计算进行中时间步长可逐渐加大。喷油开始前须将步长调小,一般用0.2°曲柄转角的计算步长。

图3 柴油机燃烧室仿真计算区域

图4 燃烧室网格划分效果图

图5 720°曲柄转角的柴油机燃烧室3D网格

2.2 边界条件设定

整个计算过程气缸是闭口系,为计算流域各个边界面指定边界条件,边界类型一般为wall,直接设壁面温度即可。气缸盖壁面温度为570.15 K,缸套壁面温度为475.15 K,活塞上表面温度为625.15 K。柴油机部分模型,为保证中心网格是六面体,在中心处形成面,所以设置为Symmetry(对称边界)。补偿容积可以保证仿真计算的压缩比与实际压缩比相一致,故应忽略其壁面的传热作用(实际不存在这样的面),故heat flux(热流量)设置为0[14]。

2.3 计算初始参数设置

对于只计算高压循环的柴油机,初始条件决定气缸的空气质量和初始状态,压力和温度的数值采用试验值,之后密度会自动计算。湍流长度等于气门最大升程的一半,湍流扩散率软件会自动计算[15],初始条件设置如图6所示。湍流动能(TKE)为

TKE=1.5(hn/60)2(5)

式中:n为转速,r/min;h为冲程,m。

图6 初始参数设置

计算导数的方法可供选择的有最小二乘法和高斯法,为快速得到想要的结果可以选用最小二乘法。在有其他源项的情况下, 如较强的湍流、喷雾和燃烧时,SIMPLE 法计算结果较好,因此本文选用SIMPLE算法[16],松弛因子的选择参考帮助文件中的默认设置[17]。本文中复合壁函数与K-ζ-f模型联合使用。

3 仿真计算结果分析

3.1 仿真计算模拟方案

喷孔直径是喷油器一个极为重要的参数,直接影响柴油机的经济性、动力性及排放特性。4190ZL型柴油机技术改造前原喷油器直径为0.35 mm,进行额定工况下的仿真与试验测试数据对比,实测曲线经过滤波处理,仿真结果基本与试测数据吻合,如图7所示。

图7 缸内压力对比

分别以0.26 mm,0.28 mm,0.30 mm 等3种喷孔直径方案进行仿真分析,研究不同的喷孔直径喷油器对于柴油机燃烧性能的影响。

3.2 仿真计算结果分析

图8为模拟标准工况下不同孔径喷油器工作时缸内压力变化曲线。0.30 mm孔径喷油器的缸内燃烧压力最高,且最高压力达到10 MPa,循环喷油量不变,喷油器喷孔直径较大其平均有效压力较大,单位气缸工作容积做功能力大,动力性较好。相反,喷油器喷孔直径较小其缸内压力较小,柴油机工作相对柔和,动力性稍弱。

图8 缸内平均压力变化情况

图9为模拟标准工况下不同孔径喷油器缸内平均温度曲线。喷孔直径增大,燃烧始点提前,后燃较少,缸内燃烧温度较高,最高接近1 700 K,燃烧持续期缩短。循环喷油量不变,喷孔直径增大,燃烧前期燃油喷入量较大,在标定工况下,进气量充分,缸内燃烧挤流与进气涡流加大,进气涡流影响使油气混合良好。预混燃烧加速,燃烧始点前移,放热率峰值较高,缸内燃烧温度和压力明显较高。小孔径喷油器喷油持续时间相对较长,燃烧持续期延长,在燃烧过程仍有不少油喷入火焰区,造成热束缚效应,后燃加剧。大孔径喷油器燃油燃烧持续期缩短,有利于提高柴油机经济性。

图9 缸内平均温度变化情况

图10为NOx的生成质量分数变化情况。随着燃烧室容积的不断增大,缸内氧气含量和温度降低,燃烧后期NOx生成量基本不变。在喷油开始到上止点之后的15°曲柄转角范围内,孔径为0.30 mm喷油器燃烧室生成的NOx质量分数较其他2个大;在过15°曲柄转角之后孔径为0.30 mm喷油器燃烧室NOx生成质量分数比其他2个小。大孔径喷油器喷油持续期短,滞燃期内喷入油量大,燃烧持续期短,缸内平均压力和温度较高,引起NOx浓度较高,随着燃烧进入后期,缸内氧气浓度相对较低,同时温度开始下降,NOx浓度明显降低,而小直径喷孔的喷油器,喷油时间相对较长,缸内高温富氧持续时间较长,导致后期NOx生成质量分数较高。

图10 NOx生成质量分数

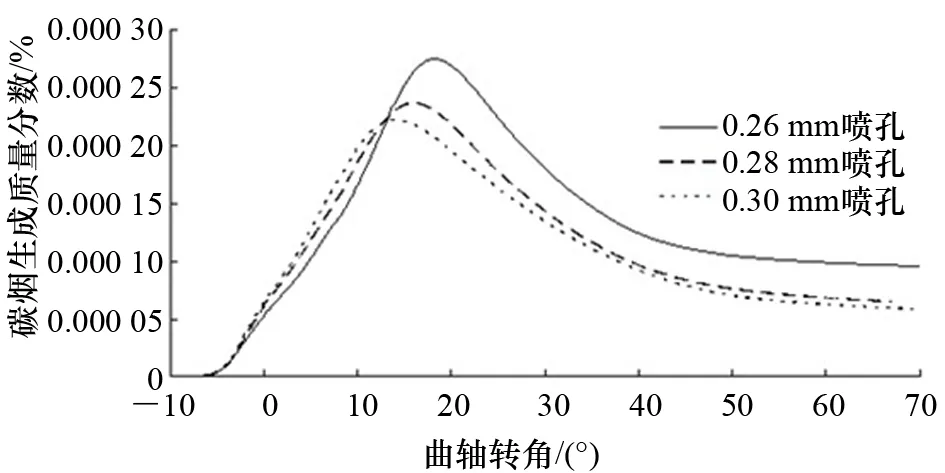

由图11所示,碳烟的生成随着喷油开始急剧增加,喷油即将结束时达到最高,之后开始下降。在顶峰之前,大孔径喷油器燃油燃烧产生的碳烟质量分数较大,之后碳烟生成质量分数却小于小孔径喷油器。对于大孔径喷油器,喷油初始阶段喷油量较大,空燃比较低,可能出现导致碳烟出现的极浓混合气。随着燃烧过程的进行,大部分碳烟被氧化,碳烟质量分数急速下降,碳烟最终的质量分数在三者中最小。

图11 碳烟生成质量分数

4 结 论

喷油器雾化特性对柴油机的工作效率、排放特性以及安全性有着重要影响,喷孔直径对柴油机燃烧雾化性能影响较大。以4190ZL型船用柴油机多维模型为研究对象,运用AVL FIRE软件对不同喷油器孔径下的雾化特性进行数值仿真,进而分析其对燃烧性能的影响,得到喷油器喷孔直径变化对柴油机燃烧特性与排放特性的影响等诸多重要特性数据。这些仿真数据对柴油机喷油器的改造、选用和日常维护管理以及故障诊断有很大帮助,也可为柴油机喷油器的设计提供一定参考。

[ 1 ] 王明远.喷油器参数对柴油机燃烧特性影响的数值模拟研究[D].河南:河南科技大学,2010.

[ 2 ] 李萍,丁珏,翁培奋.气液两相流泄漏扩散的数值模拟[J]. 应用力学学报, 2006,23(2): 182-186.

[ 3 ] 周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[ 4 ] BERLEMONT A,GRANCHER M S, GOUESBET G. Heat and mass transfer coupling between vaporizing droplets and turbulence using a Lagrangian approach[J]. International Journal of Multiphase Flow, 1995, 38(16):3023- 3034.

[ 5 ] HAIDER A, LEVENSPIEL O. Levenspiel,Drag coefficient and terminal velocity of spherical and nonspherical particles[J].Powder Technology, 1989,58(1):63-70.

[ 6 ] 林开进.喷油规律对船用柴油机性能影响的数值模拟[D].大连:大连海事大学,2011.

[ 7 ] LIU A B, MATHER D, REITZ R D.Modeling the effects of drop drag and breakup on fuel sprays[J].Nasa Sti/recon Technical Report N,1993(3).

[ 8 ] 王驰明.基于进气道喷水技术减少柴油机NOx排放的研究[D].厦门:集美大学,2012.

[ 9 ] 林琳,王言英. 不同湍流模型下圆柱涡激振动的计算比较[J]. 船舶力学,2013(10):1116-1125.

[10] WILSON J P.Effects of water injection and increased compression ratio in a gasoline spark ignition engine[D].USA:University of Idaho,2011.

[11] 姚光荣.发动机进气道喷水的研究——降低NOx排放[D].武汉:武汉理工大学,2004.

[12] 刘巽俊.内燃机的排放与控制[M].北京:机械工业出版社,2005.

[13] 中国柴油机学会.柴油机排放与控制[M].北京:机械工业出版社,2002.

[14] 解茂昭.内燃机计算燃烧学 [M].2版.大连:大连理工大学出版社,2005.

[15] 焦运景,张惠明,杨志勇,等.火花点火天然气发动机燃烧过程CFD研究[J].热科学与技术,2008,7(4):360-366.

[16] 杨文昊.高强化柴油机进气流动与缸内燃烧的多维数值模拟研究[D].北京:北京交通大学,2009.

[17] 李向荣,苟晨华,孙柏刚,等.柴油机喷雾混合过程数值模拟的发展与现状[J].车用发动机,2004(2):1-6.