中小型船舶焊接变形控制工艺设计

吴泰峰, 朱 池

(中船澄西船舶修造有限公司, 江苏 无锡 226433)

0 引 言

目前,国内中小型船舶企业主要分布在我国沿江各地,以生产10万t以下散货船、支线集装箱船、沥青船、化学品船等船型为主。已建造或在建18 600 t化学品船、载重37 000 t沥青船、冰区加强载重38 800 t环保节能船、海豚型载重64 000 t船、卡尔萨姆型载重82 000 t船等都在向节能环保和个性化方向发展。因此,焊接变形工艺设计优化以1万~10万 t船舶为研究对象进行分析。

在船体整个建造阶段,单船的焊缝长度可达1万~20万m,因此焊接工艺精细设计具有十分重要的意义。结构设计要做到:保证构件最大限度的柔软(软趾)和最小的焊缝收缩应变;船舶建造工序应确保在组立、分段、总组、搭载等制造阶段均能以持续检查和控制得以实施的方式组装结构,焊接顺序应以降低残余应力、减少焊接变形和防止产生焊接裂纹为目的;合理采用焊接工艺设计优化减少焊接变形;考虑最优分段划分、搭载顺序和焊接顺序;等等。为此,从船舶焊接结构设计和焊接工艺设计两方面同时采取措施,对保证船舶焊接变形控制、建造质量和建造周期起到了关键作用。

1 船体结构焊接变形原因与要素

焊接变形是由不均匀加热引起的,它会使船舶的建造品质和服役性能受到影响。在众多的船舶破损事故中,焊接变形和应力是造成船体断裂的主要原因之一。[1]熟悉掌握焊接变形的产生和存在的一些基本规律,对焊接变形的减少、控制以及防止具有重要意义。

2 船体分段与总段划分要领

2.1 船舶结构强度与结构要求

对于横骨架式船舶,为保证船舶组立间的连续性和整体性,尽量减少纵向分段的划分。[2]对纵骨架式船舶,应尽可能减少分段焊缝的数量并避免横向焊缝,如果分段长度超出车间制造能力,可将船舶分段作纵向划分设计。考虑到船舶强度,分段焊缝布置时,优先设计在分段有足够强度和刚度的区域,避免在焊接、火工和吊装时因结构强度不够使分段发生较大的焊接变形。对于船体搭载环形焊缝的设计要求,尽量避免焊缝处在高应力区域和线型突变区域,一般焊缝设计在每个肋骨间的中心位置。

2.2 建造工艺要求

对于船舶平直货舱区,采用分段流水线、高效焊接设备、机器人等相结合的建造方式,制定与平直分段流水线相匹配的建造工艺要求,保证船体分段的尺寸和重量满足车间生产要求。分段尽可能采用定制钢板的尺寸设计,通过与钢材厂商合作,改变钢材尺寸和形状(钢板通常尺寸为2 m×12 m以内的各种尺寸,可以考虑订购4 m/4.5 m×20 m钢板,也可根据船体结构中通用标准件的尺寸要求钢企进行定模制作),可减少分段焊缝数量, 减少焊接变形,提高钢材利用率,从而达到船厂与钢企双赢的目的。对于分段装焊顺序和变形,在分段划分时应考虑其高效、经济、安全性。涉及各专业间的相互作业、检查和建造阶段,都应在分/总段划分设计中予以考量,从而设计出合理的分段和总段划分。对于船体结构总/分段中阶梯断面和平面断面区域接缝处,须充分考虑焊接变形、焊接及其他专业的可操作性。[3]

2.3 生产人员和周期要求

在施工人员和周期方面,分/总段划分须根据车间生产能力、物资供应和场地面积考虑。在分/总段划分图初稿设计完成后,进行软件模拟造船和施工车间讨论方式来决定总段数量。为缩短船台(船坞)周期和减小焊接变形,尽可能建造大型总段,从而减小分段搭载数量,以便减少搭载焊接数量,继而减少总段焊接变形。

2.4 建造设备实施要求

在分/总段的划分设计中,运输起重能力是决定分段重量和尺寸的主要因素之一。起重能力保证船体分/总段装焊、翻身、搭载及各阶段装车能力;运输能力保证船舶分/总段顺利到达每个作业区,亦是配送能力的体现。二者都是分段划分设计中缺一不可的重要内容。

3 船用钢材选择

在船舶建造中,船用钢材主要由冷、热轧钢板,型钢及他们的组合装焊而成。通常情况,船用普通碳钢板焊接时,液固相变在弹性极限温度以上发生变化,对焊接残余应力和变形产生影响小,基本不影响焊接变形。然而在船用高强钢焊接时,液固相变在弹性极限温度以下发生变化,其液固相变造成结晶体积增大,从而产生较大的焊接变形。[4]因此,焊接变形是热应变、塑性应变及相变综合结果的影响。在船舶强度、使用性和经济性满足的情况下,优先选择普通碳钢板,有利于焊接变形减小和矫正。

4 主板坡口设计

板缝设计时,须充分考虑船体结构强度,严格按照船体设计规范。板缝布置使组立的作业量达到最小化,零件数量最少,装配方便,焊接量最小。板缝布置使组立的用料达到最小化,即材料的利用率最大,材料订货量和规格最少。板缝布置须考虑组立装配和搭载时的方便性和快速性。板缝的布置须考虑精度管理的要求,即补偿量和余量的加放原则。

外板缝的布置还须考虑以下因素:(1)船体外板的弯曲形状、装配方法和程序,从而确定钢板及其加工方法、加工余量数值、余量的加放位置以及外板的坡口方向。(2)船体外板加工设备的能力,从而确定外板的最大极限尺寸。

板缝的布置还须考虑船体在建造过程中设施配备的限制条件。

5 坡口形式设计

焊缝布置、接头的变形以及应力集中程度都对接头质量有明显的影响,合理的接头设计应使变形与应力集中系数尽可能小,且具有良好的可焊性,并便于焊后检验。[5]为此,应避免将焊缝布置在断面突然变化的位置,并须考虑施焊的方便。

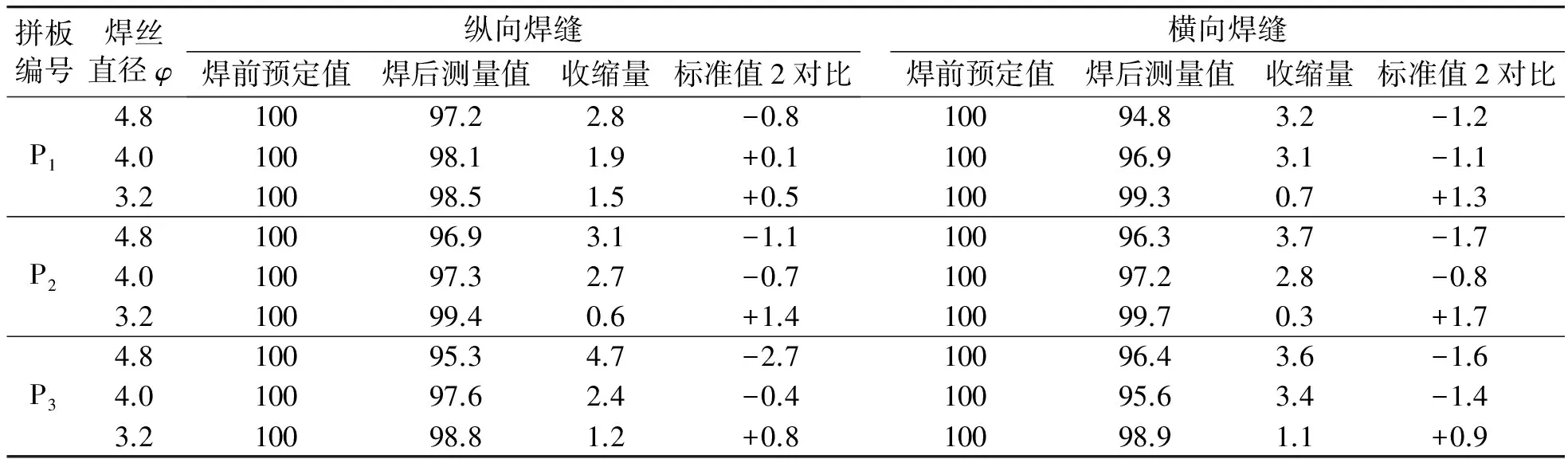

为控制坡口与加热对焊接变形的影响,通过试验完成了载重38 800 t散货船舱口围厚板坡口的确定,试验数据如表1所示。

表1 厚板坡口确定试验数据

6 焊接工艺设计要求

6.1 人员要求

凡是装配工、焊工等操作人员,必须经过专门培训和考试合格,经相关船级社认可,方可持证上岗。

6.2 坡口形式选用与要求

技术部门设计人员应在保证焊接质量的条件下,充分考虑焊缝所在位置、焊接设备、焊工操作方便和环境等因素,进行合理、易控制变形和灵活地选用坡口。现场切割人员应根据图纸要求切割坡口并保证精度;装配人员在装配时应保证坡口符合图面要求;焊接质检人员在焊前应检查坡口是否符合图面要求,不符合要求不应进行焊接,对图纸中坡口有质疑的位置应向设计部门提出,并进行合理修改。

6.3 焊接方法的选择

不同焊接方法的热影响区不同,焊接区域收缩量也不相同,多道多层焊缝比单道单层焊缝长度方向的收缩量和变形小。[6]这是因为单道单层焊热影响区域冷热不均造成温度梯度大,焊接收缩量和形变亦增大。因此,在设计阶段应尽可能使用热量集中和高效焊接方法来减少焊接变形。

6.3.1 不同直径埋弧自动焊拼板收缩量

经过3组数据对比,发现不同直径埋弧自动焊厚度为12 mm的中薄板在焊接时,直径越小,收缩量越小。由此可见,焊材直径对收缩量影响很大,故而焊接变形影响也很大。见表2。

表2 埋弧焊12 mm拼板焊接焊缝纵向与横向收缩测量表 mm

6.3.2 设备更换提升球扁钢角变形控制合格率

最初采用普通角焊机或CO2手工半自动焊焊接,角变形合格率一直在78%以下徘徊,使用高速微型横角焊机使焊脚尺寸符合图纸要求且焊喉饱满,还能1个人开2台小车提升焊接质量和效率。因焊脚设备更换,大成型球扁钢的角变形控制合格率从50%提升至89%,如图1所示。

图1 2016年球扁钢变形合格率

6.4 装焊设计要求

装焊先后顺序能引起构件在不同装配阶段重心位置改变和刚性变化,对船舶结构的焊接变形有较大影响。整个船体结构装焊有两种方式,即局部装焊和整体装焊。在简单的船舶构件中,采取整体装焊方式,可以减少其旁弯、弯曲变形,例如工字梁装焊过程:若采用局部散装法,焊接后船体构件产生的各种弯曲变形量较大;若采用整体装焊法,现场验证发现船体构件产生焊接变形较小。在线型和结构复杂的船舶中,整体装焊法不再适用,为此,制定如下焊接工艺设计原则:(1)在线型和结构复杂船型建造中,优先采用局部装焊,采用局部散装法,造成焊接变形不能反应到船体建造的总变形量上;(2)在线型和结构简单船型建造中,有限采用整体装焊。

在结构装配设计中,控制装配间隙,以确保装配精度和质量;在胎架设计中,胎架应具有足够的刚性,有限元分析不能有下沉,胎架结构便于制作;确认设计中构件的坡口加工、装配次序、定位精度及装配间隙符合规范要求;明确避免强制装配,以减少构件的内应力;薄板装焊点接触胎架(见图2)更改为面接触胎架(见图3),从而减少焊接变形。

图2 点接触胎架

图3 面接触胎架

6.5 焊接工艺参数设计

对于不同船舶钢板,应根据焊接工艺评定试验选择焊接参数,其基本原则为:在提高船舶建造效率和降低生产成本前提下,保证焊缝质量,减少焊接变形及残余应力。焊接工艺参数涉及电流、电压、焊速等,如选择不当,将会造成焊缝变形较大及焊接缺陷产生,最终直接影响船舶使用寿命。此外,还须考虑焊接线能量对焊接变形及残余应力的影响。热输入量的通常规律是随着热输入量的减小造成压缩塑性变形区变小,因而收缩量随之减小,反之亦然。

7 焊接方向与顺序设计

7.1 焊接方向

焊接位置先后顺序,优先平位置,其次立位置,再次横位置,尽量避免仰位置焊接;角焊缝的焊脚尺寸严格按照图纸标注施焊。

7.2 焊接顺序原则

对接缝部位的焊接会因变形的受热量、间隙量等作业条件多少产生差异,焊接变形最小化的焊接方向及顺序总则:分段的中心处从前、后、左、右、上、下进行对称焊接; 从收缩量多的对接缝开始焊接;首先进行对接缝焊接,然后进行角缝焊接。

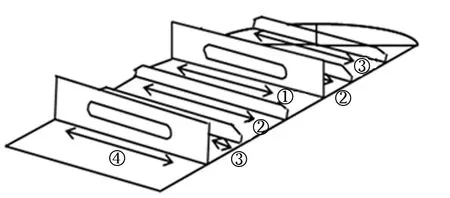

小组立焊接顺序设计如图4~图7所示。

图4 肘板及加强筋焊接顺序

图5 筋板与面板焊接顺序

图6 小框架间焊接顺序

图7 肋板与筋板焊接顺序

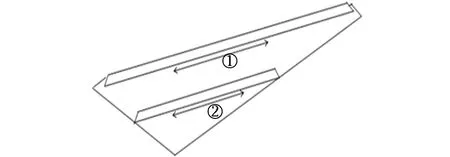

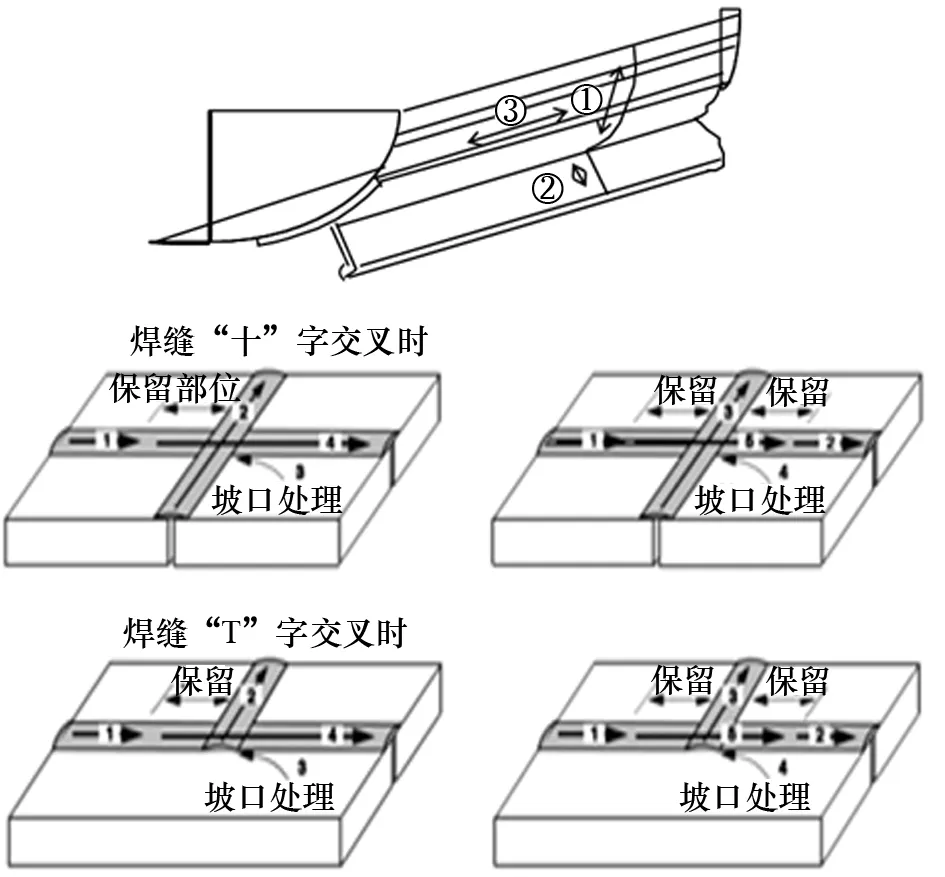

拼板焊接顺序,如图8所示。

图8 拼板焊接顺序

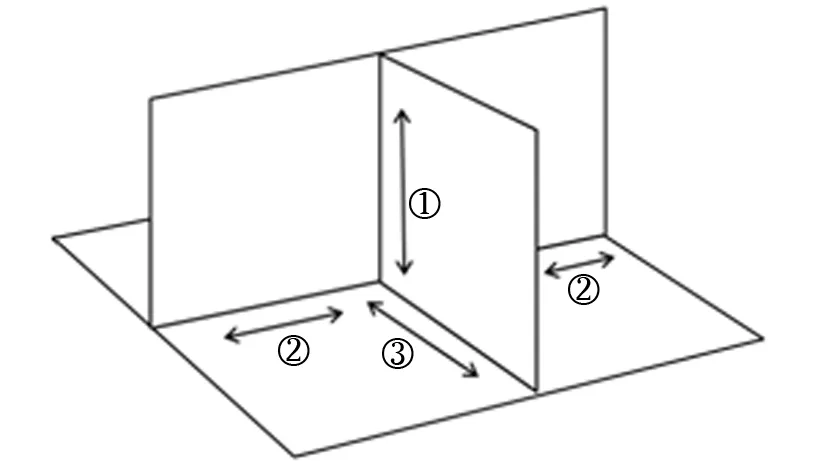

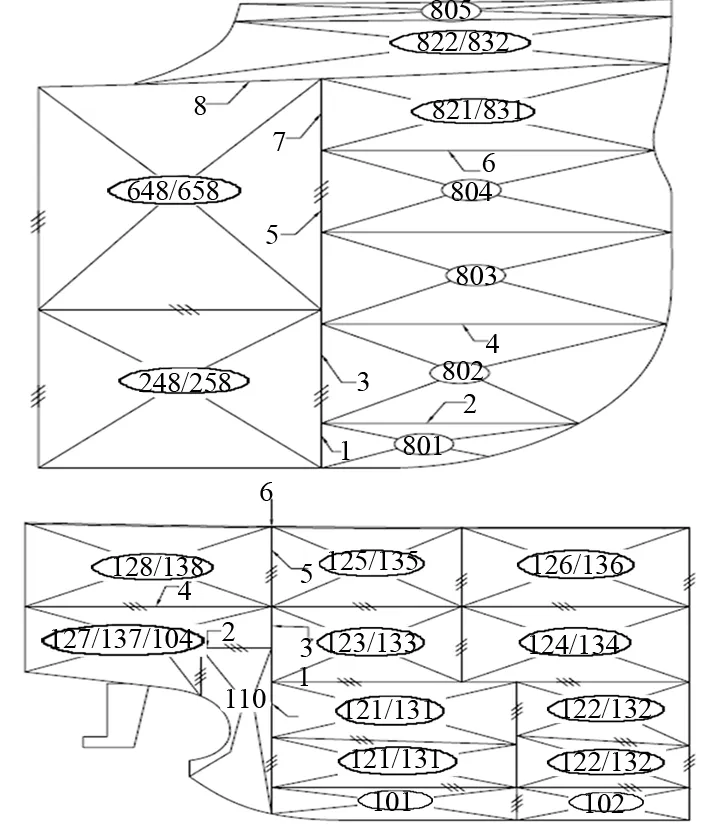

分段焊接顺序设计要求,如图9所示。优先焊接船体强力板之间的对接缝,其次焊结构框架间的板与板对接焊缝、焊组立结构间的角接缝,最后焊接组立结构与强力外板间的角接缝。

图9 分段焊接顺序

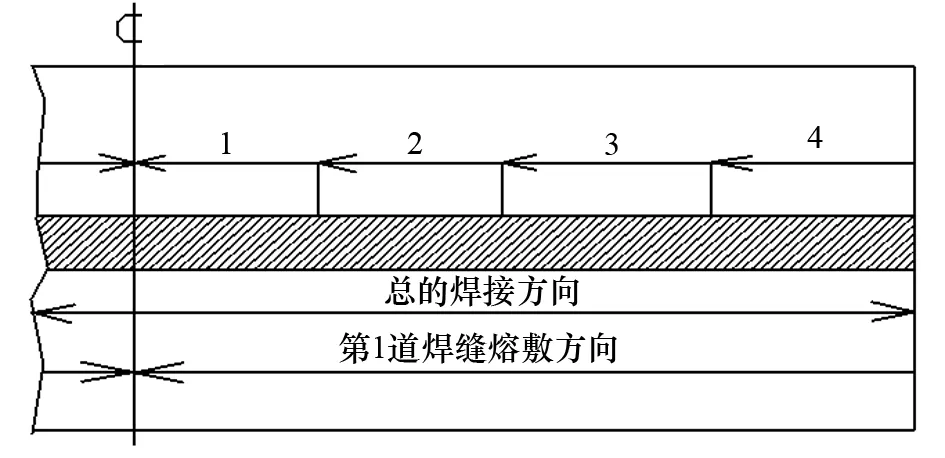

长焊缝焊接变形设计,可以采用焊缝分段退焊法(见图10),从中间向两侧同时退焊。

图10 分段退焊法

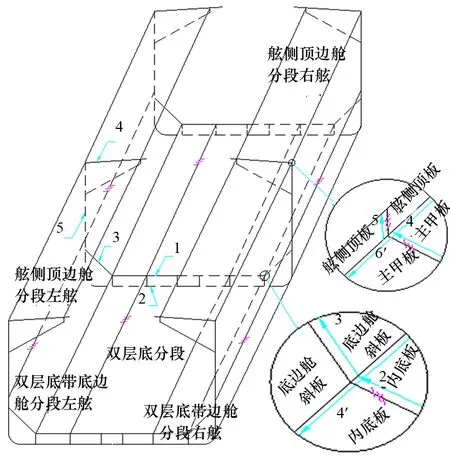

总段环缝焊接顺序,如图11和图12所示。

图11 37 000 t沥青船总段环缝焊接顺序

艏艉搭载焊接顺序,如图13所示。

图12 载重82 000 t散货船总段环缝焊接顺序

图13 载重82 000 t散货船艏艉搭载焊接顺序

8 结 论

在设计船体焊接结构时,除满足船舶使用性能和强度要求外,须特别注意:避免产生应力集中而造成焊接变形;便于焊接施工,提高效率和减少建造成本;尽量避免结构上的不连续和构件断面的急剧变化;避免应力集中,以免造成焊接变形;尽可能减少熔敷金属量,提高结构的施工工艺性;分段/总段划分、坡口形式优化能有效控制焊接变形。

在焊接工艺设计过程中,应有避免船体结构焊接变形和焊缝高应力集中措施。选择适宜焊接方法能有效减少焊接变形与应力,尽量减少强力装配也能减少焊接变形。对于薄板,减少焊缝数量是减小焊接变形和焊接缺陷产生的一个重要途径。在船舶设计和建造中,为船体建造提供高品质、经济、简便的焊接方案,焊接顺序是十分重要的设计内容之一,应在船舶设计阶段予以考虑,并贯穿于整个船舶生产制造的过程中。焊接顺序正确与否,对整个船舶建造精度和焊接质量产生直接影响。

在船舶建造整个过程中,焊接变形和残余应力是相互共存、不可避免的,为此,只能采取正确和积极的方法减少焊接变形,从而达到既满足船舶设计强度及服役性能要求,又满足当前节能环保和经济性要求。

[1] 英若采.熔焊原理及金属材料焊接[M]. 2版.北京:机械工业出版社,2007.

[2] 陈祝年.焊接工程师手册[M]. 北京:机械工业出版社,2002.

[3] 《船舶焊接手册》编写委员会.船舶焊接手册[M].北京:国防工业出版社,1995.

[4] (苏)C.A库兹米诺夫.船体结构的焊接变形[M].王承权,译.北京:国防工业出版社,1978.

[5] 陈冰泉.船舶及海洋工程结构焊接[M].北京:人民交通出版社,2001.

[6] 陆伟东.船舶建造工艺[M].上海:上海交通大学出版社,1991.