转向支架树脂砂铸造工艺分析

黄永强,芦陆平,李来明

(山西华德冶铸有限公司山西临汾 041000)

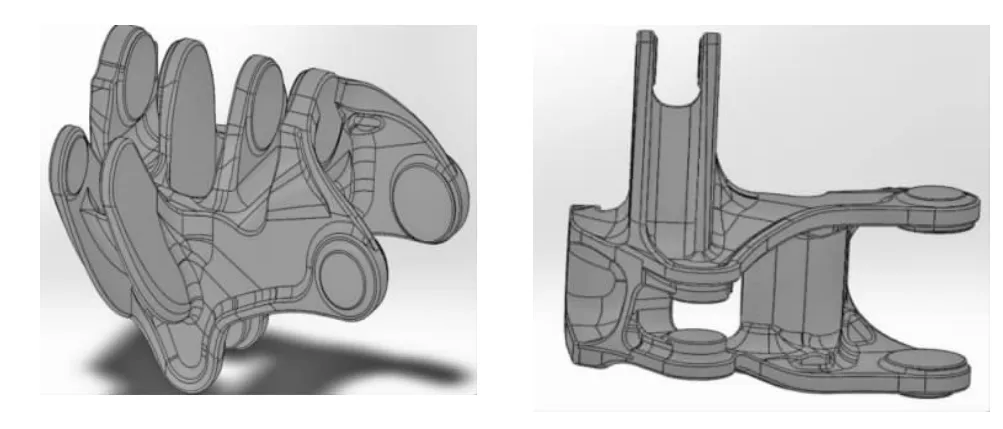

转向支架是工程机械主要部件,安装于抓斗、凿岩机伸长臂上,采用活动铰支座与油缸连接。该铸件材质要求QT450-10,铸件重量153 kg,轮廓尺寸625 mm×614 mm×499 mm,平均壁厚48 mm.要求切片着色检查缩松小于3级,附铸试块抗拉强度大于450 MPa,延伸率大于10%,铸件公差等级CT10,铸件结构如图1所示。

图1 转向支架三维立体图

1 转向支架树脂砂铸造工艺设计

1.1 铸件工艺方案选择

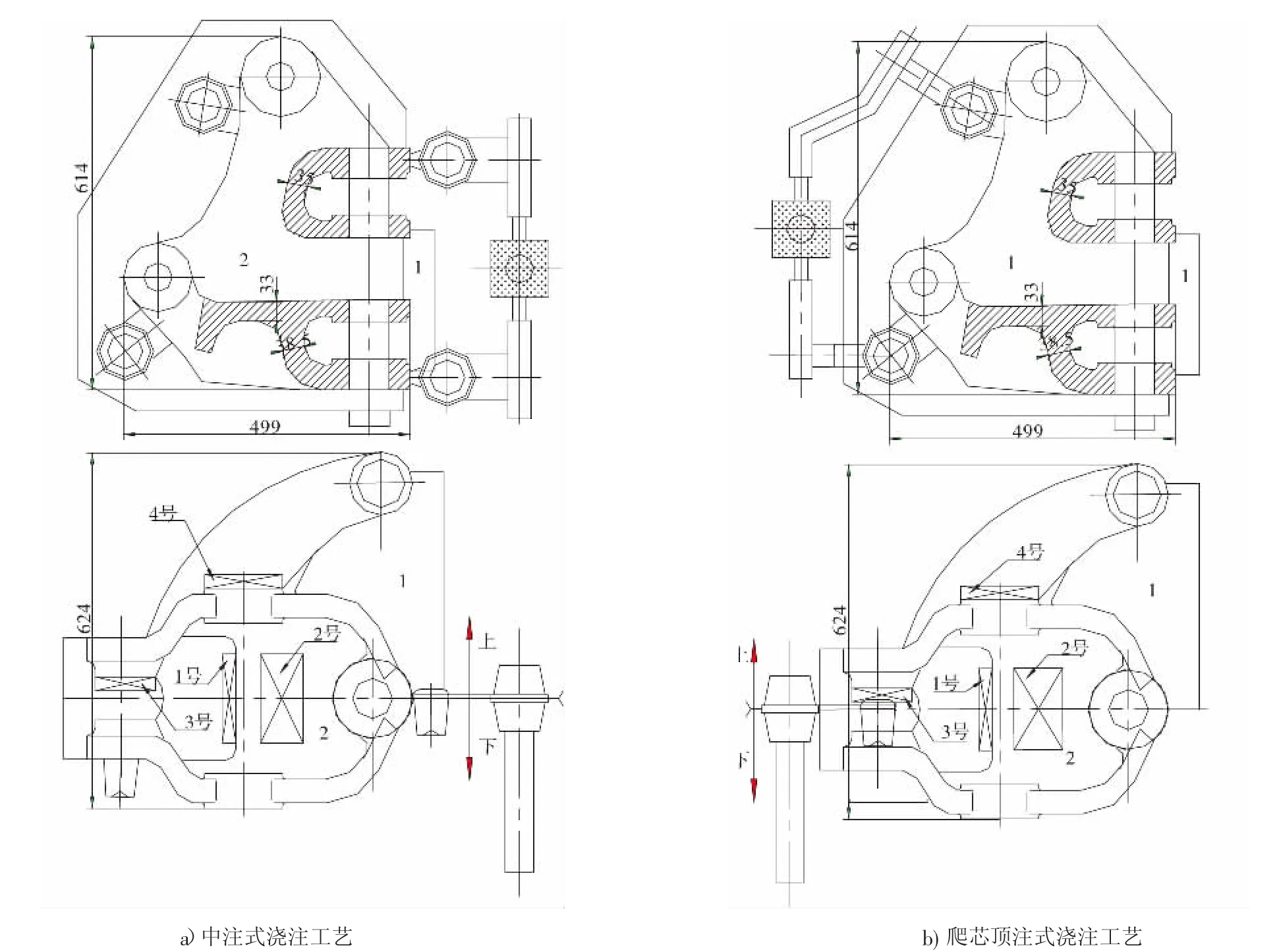

根据铸件结构和生产实践,分析该产品适合树脂砂分开模造型[1]。浇注工艺采用如图2所示中间注入和爬芯顶注两种工艺。

针对缩松缺陷在相应的部位采用了外冷铁工艺;两种工艺方案比较,中注式铸件工艺出品76.6%,爬式铸件工艺出品率84.6%.

1.2 浇注系统参数选择

通过查阅工艺书籍[2]和经验分析,设定中注式浇注系统截面比为:=1.22∶2.34∶1∶0.85,其中截面尺寸为14.8 cm2.顶注式浇注系统截面比为:=1.22∶2.5∶1∶0.9,其中截面积为:18 cm216.2 cm2.

爬芯顶注浇注系统每一部分截面积都比中注式浇注系统截面大,浇注温度为1 370℃~1 400℃,浇注时间为18 s±3 s.

1.3 冒口设计

中注式采用两个热冒口,两个冷冒口。顶注式采用两个热冒口。设计参数如表1所示。

表1 铸件补缩设计参数

依据铸铁手册资料选取参数[3],确定冒口尺寸为φ110mm×165mm,冒口颈尺寸为:中注式80 mm×10 mm,爬芯顶注式90 mm×10 mm.

2 浇注过程控制

将两种工艺方案进行铸造过程模拟并对比分析,确定最佳工艺方案。

2.1 中注式铸造工艺过程模拟

中注式铸造工艺浇注过程、凝固过程模拟结果见图3a)和b).图3 a)为铁液进入型腔即将充满,图3 b)可以看出铸件上白色形状不规则部分是最后凝固部位,在铸件完全凝固后有形成缩松的机会。

2.2 爬芯顶注式铸造工艺过程模拟

爬芯顶注式铸造工艺铸件浇注过程、凝固过程模拟见图4a)和b).从图4b)可以看出铸件上白色形状不规则部分是最后凝固部位,在铸件完全凝固后有形成缩松的机会。

图2 铸造工艺图

图3 中注式铸造工艺过程模拟

2.3 两种工艺方案模拟结果比较

从图3、图4比较可以看出,两种工艺方案模拟浇注凝固过程,都有形成缩孔缩松的可能,而且产生缩孔、缩松的位置接近。进行孔隙率分析,分析的部分结果见图5,可以看出缩孔缩松位置和凝固过程模拟结果吻合。随后,工艺上在易出现缩孔缩松的位置增加了外冷铁,如图2所示,加冷铁后经生产实践基本解决了缩松缺陷。

对两种工艺得到的铸件进行尺寸扫描分析,表面质量完全能够满足客户要求,铸件尺寸公差等级达到CT10级。铸件尺寸扫描结果见图6.

图4 爬芯顶注式铸造工艺过程模拟

图5 缩松分析结果

图6 铸件尺寸扫描分析

3 铸件缺陷与成本分析

3.1 中注式浇注系统浇注后的铸件缺陷与成本分析

经中注式浇注系统浇注后的铸件,虽然表面质量完全能够满足客户要求,铸件尺寸公差等级达到CT10级,但是铸件冒口数增加了两个,一方面增加了清产打磨工作量,同时也降低了铸件工艺出品率,增加了铸件成本。除此之外,铸件完全凝固后对铸件切片着色检查,发现局部仍有超过3级的缩松,见图7.

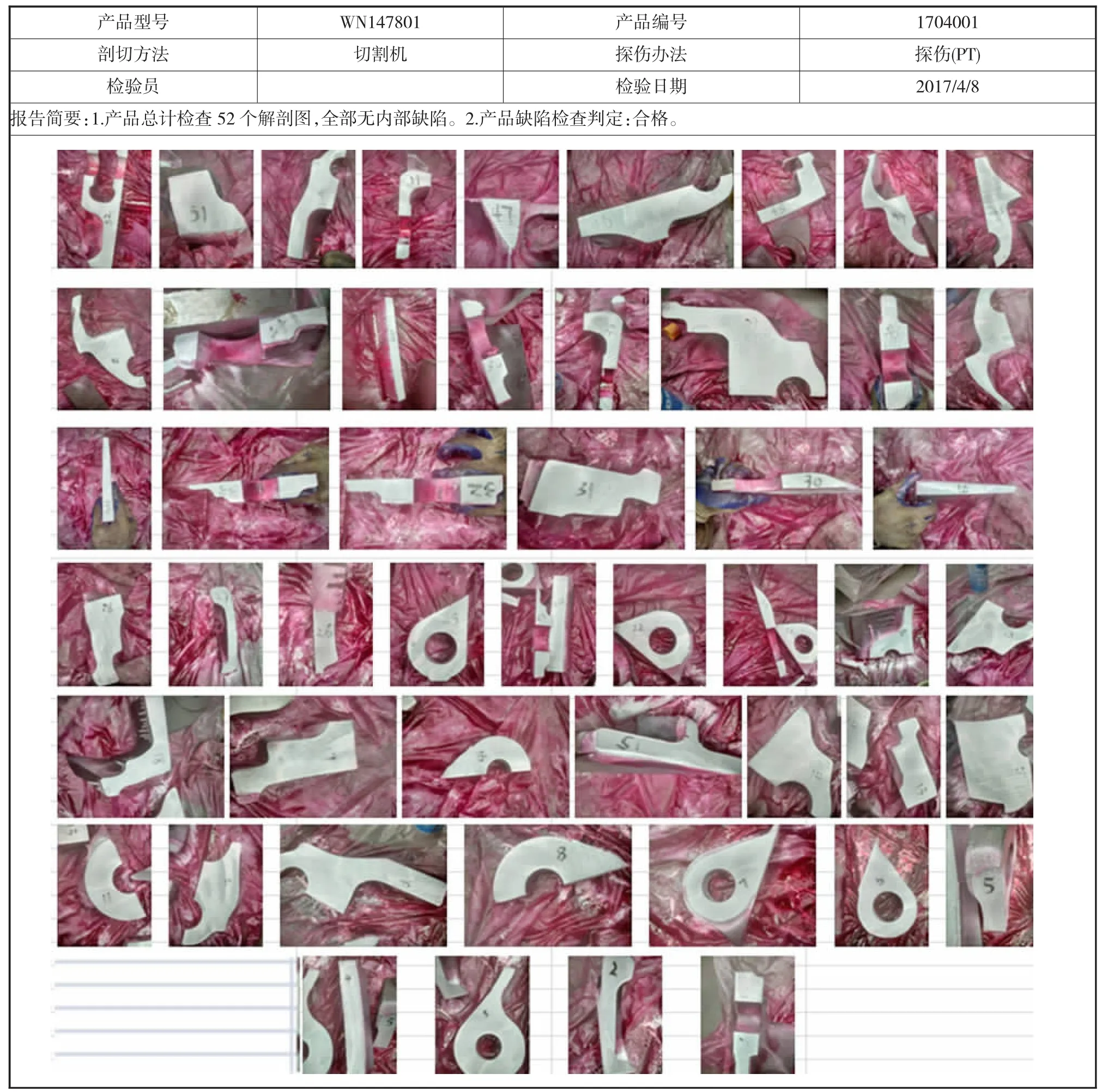

3.2 爬芯顶注式浇注系统浇注后的铸件缺陷与成本分析

经爬芯顶注式浇注系统浇注后的铸件,表面质量与中注式浇注系统浇注的铸件没有太大差别,而且挡渣效果好,批量生产铸件质量特别稳定,铸件成品率能够达到93.2%.另外,采用该工艺比中注式工艺冒口数减少了两个,一方面减少了清产打磨工作量,另一方面铸件工艺出品率提高了8%,达到84.6%,减少了铸件成本。除此之外,经对铸件切片着色检查,没有发现有超过3级的缩松缺陷,解剖PT报告如表2所示。

表2 爬芯顶注式浇注系统浇注后的铸件解剖PT报告

图7 铸件解剖切片着色检查

4 结 论

对于转向支架铸件树脂砂工艺,采用爬芯顶注式浇注系统优于中注式浇注系统,产品表面质量稳定、工艺出品率高,铸件成本低;且爬芯顶注式浇注系统靠边热冒口工艺,铸件顺序凝固,冒口作用范围增大,能够减少内部缺陷。研究结果对转向支架类铸件有一定的借鉴作用。

参考文献:

[1] 陈家能,陈华江.树脂砂铸造法的工艺应用实践与研究[J].铸造技术,2007,28(5):602-605.

[2] 李晨希.铸造工艺设计与铸件缺陷控制[M].北京:化学工艺出版社,2009,4.

[3] 铸铁手册编写组.铸铁手册[M].北京:机械工业出版社,1979.