壳型精铸件排气式浇注系统设计研究与应用

陈海军,成 江,肖海波,杨 伟

(东风精密铸造有限公司,湖北十堰 442714)

壳型铸造是通过覆膜砂在模具型腔中受热固化形成一层薄的砂型,砂型与型芯组装后浇注形成铸件。覆膜砂中的酚醛树脂在浇注过程中受钢水高温作用瞬间气化产生大量的气体,这些气体如果不能通过一定的通道排出,则会与钢液充分接触,进而在铸件表面或内部产生气孔缺陷。另外型内气体会加大金属液流的阻力,在发气量大的部位或两股钢液交汇处产生明显的气痕缺陷[1]。本文主要探讨了东风精铸采用覆膜砂壳型铸造生产中小精密铸件过程中,几种常见的排气式浇注系统设计在提高铸件表面质量方面的研究和实践。

1 铸铁件浇注系统设计

铸铁件因其良好的流动性及较低的浇注温度,对覆膜砂的耐火度要求不高,因此覆膜砂中的树脂等添加剂含量相对不高,浇注后砂壳产生的气体相对较少,因此铸铁件浇注系统设计相对简单。对于重量不大的中小精铸件来说,在满足必要的液态补缩前提下,可尽量简化浇注系统及排气方式,以便提升出品率,降低覆膜砂等原辅材料消耗。通常铸铁件出品率控制在65%以上,砂铁比≤1.6,能够实现500元/t的收益。

1.1 横浇道排气

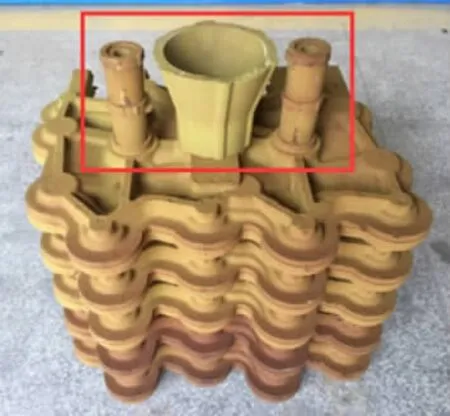

铸铁件浇注系统设计过程中,横浇道采用搭接方式能够起到防止铁水紊流、减缓冲砂的作用,从而减少铸件表面粘砂缺陷。在横浇道与内浇口交接处设计排气通道,保证铁水进入零件型腔前气体能充分逸出,同时还在一定程度上起到补缩铸件的作用,如图1所示。需要注意的是,排气道直径过小则浇注憋气,容易造成主浇道铁水无法注满,对于中小精铸件来说,可根据零件大小适当设置排气道直径,一般为20 mm~35 mm为宜,高度与浇口杯平齐,保证铁水无外溢。该排气方法简单快捷,模具制作也方便,直浇道及两侧排气道做成活块,装上活块制作层间空心砂壳,取下活块制作底座实心砂壳,考虑型腔深度,叠箱后的模组顶层需单独粘接排气筒与浇口杯,从而实现浇注后气体能自下而上逐层排出,切换和维修也十分方便。图2所示为某发动机悬置支架砂壳组装示意图,铸件单重1.78 kg,叠箱六层,砂壳厚度约8 mm,层间用支点连接,铸件表面光洁,无气孔、橘皮、粘砂等缺陷,生产效率极高。

图1 某悬置支架浇注系统示意图

图2 某悬置支架砂壳示意图

1.2 浇口杯排气

对于厚大精铸件来说,中间入水两侧横浇道排气方式无法满足铸件必要的液态补缩,这就需要双浇道直接补缩铸件,中间用搭接式横浇道连接来实现缓冲,浇注时一侧入水,另一侧排气。图3所示为某配重块浇注系统示意图,该产品单重2.4 kg,材质为HT250,叠箱四层,工艺出品率可达68%以上,两个浇口杯可保证足够的补缩压力,同时排气效果也十分显著。另外在砂壳合模缝隙留出一定深度的沉槽也可实现排气效果,这对消除铸件远端部位的气孔尤为重要,沉槽深度一般为0.2mm,长度为20mm~25 mm,如图4所示,铸件相当于分型面位置多了一层薄片,打磨去除即可。砂壳合模后由于内部凹凸槽的存在确保不会出现浇注跑火现象,同时又能保证型内气体沿分模面逸出。

图3 某配重块浇注系统示意图

图4 合模缝隙排气示意图

1.3 顶端排气

图5所示为某转向节浇注系统示意图,铸件单重5.56 kg,安保件,该产品结构复杂,锁紧孔及减重器安装悬臂等厚大位置均不允许存在缩孔缺陷,另外铸件的金相组织、取样部位、切片硬度等都有极严格的要求。设计时充分考虑分型方便及消除缩孔,在靠近悬臂的弧形位置增加少量工艺补贴,形成腰圆型凸台用来放置内浇口,一组两件,左右对称分布,上下分型无单独型芯。排气道位于上端面,直径20 mm,型腔内气体汇聚至上平面后从该处排出。考虑浇注后排气道方便去除,可在根部设计缩颈,铸件直接沿缩颈锤击去除排气道,打磨余根即可。转向节上平面为重要装配面,不允许有气孔、砂眼等铸造缺陷,顶端排气很好地解决了这个问题,铸件表面光洁度可与熔模工艺相媲美,如图6所示。

图5 某转向节浇注系统示意图

图6 转向节铸件

2 铸钢件浇注系统设计

对于壳型工艺冷壳浇注来说,铸钢件浇注温度一般在1580℃~1620℃左右,高温作用下冲砂和发气相对严重,这就要求铸钢件的浇注系统设计相对复杂,须充分考虑缓冲和排气,甚至是多种排气方式相结合。通常情况下,铸钢件出品率控制在60%以上,砂铁比≤2.4.

2.1 远端排气

对于铸钢件来说,依靠横浇道和浇口杯排气还远远不够,顶端排气又无法实现层间上下连接,这时就需要远端排气方式来实现,即在铸件最远端的外侧设计排气道。图7所示为某前下防护支架示意图,该产品薄壁且结构复杂,单重4.12 kg,材质为ZGD650-830,平均壁厚只有6 mm,最薄位置仅3.7 mm,为防止冷壳浇注时出现冷隔浇不足缺陷,薄壁位置放置在下型,利用重力作用提高充型能力。直浇道设计为阶梯式连接,内浇口为弧形爬坡式,减缓钢水对砂型的冲刷,防止大面积粘砂现象出现。两侧排气道与产品连接,直径30 mm,分型也十分方便。浇注时钢水从直浇道进入后,经过内浇口的缓冲,型腔平稳充型,气体被钢水赶往两侧排出。批量生产表明,远端排气方式大大地降低了铸钢件表面产生气孔的几率,铸件未出现橘皮、麻点、粘砂等缺陷,表面粗糙度可达12.5 μm,完全替代熔模工艺生产。另外由于壳型铸件尺寸稳定这一优良的特点,前下防护支架无需校正即可满足加工要求,极大地促进了效能提升。

图7 某前下防护支架示意图

2.2 排气孔排气

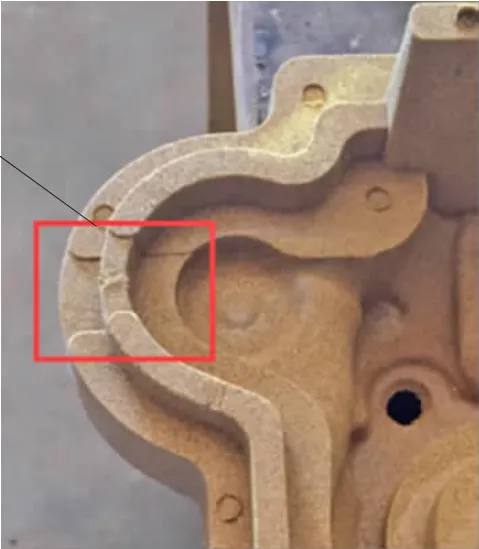

图8所示为某横梁底座示意图,该产品单重6.84 kg,材质为ZGD410-700,左右对称件,模具与铸件按2.0%放缩。试制初期采用直浇道直接对准厚大位置充型,由于受钢液高温作用时间过长,铸件内浇口附近粘砂现象非常严重。后期将直浇道移位,与横浇道之间采用台阶式连接,保证钢水进入产品前有足够的缓冲,横浇道高于内浇口,保证补缩的同时实现集渣作用。铸件厚大凸台处可铸反向沉孔或使用冷铁等方式来降低缩孔风险。侧面两处排气道设置在两股钢水汇合处,保证气体充分逸出。另外在圆环端面设置几处直径为4 mm的排气孔也可起到一定的排气作用,即上砂壳表面露出几处圆孔,浇注时钢液在圆孔处与外界大气接触后快速凝固,确保钢水无外溢,铸件打磨清理也十分方便。实践证明,排气孔排气对于消除铸钢件表面气孔缺陷效果显著。

3 结 论

减缓冲砂及型腔排气是壳型精铸浇注系统设计的首要考虑因素,搭接式缓冲浇道,多种排气方式相结合,能够消除壳型精铸件表面缺陷;合理的浇注系统及排气方式设计,能够实现壳型精铸件表面质量提升及稳定生产。

图8 某横梁底座示意图

参考文献:

[1] 樊自田.锆砂覆膜砂铸钢件表面缺陷的形成机制及防治措施[J].现代铸铁,2007(1):69-71.