配置有气流调节机构的空气冲击有箱造型机原理

王俊然,李 菲

(致恒(天津)实业有限公司,天津 300000)

空气冲击造型属于黏土砂有箱造型的一种,由于有砂箱保护,铸型的紧实度好,铸件尺寸精度高,可生产较重和较复杂的铸件。

1 空气冲击有箱造型机机构说明

带有空气冲击紧实造型系统的有箱造型机,用于制作上砂型和下砂型,分为“AMS”和“AMT”两种类型。

1)只有中心工作工位,加砂斗及空气冲击装置靠穿梭车水平移动于该工位,完成砂箱的加砂,型砂的紧实及脱模等工作,并配有旋转工作台的为“AMS”型空气冲击造型机。

2)带有造型机机外的加砂工位和造型机机内的紧实及脱模工位,各自分别完成砂箱的加砂,和型砂的紧实及脱模等工作,并配有旋转工作台的为“AMT”型空气冲击造型机。

2 空气冲击有箱造型机的紧实原理

2.1 紧实原理

采用空气冲击紧实方法也叫气冲紧实法,快速开启气冲阀,膨胀的压缩空气产生的压力波快速冲击,快速形成型砂移动惯量,瞬间将型砂紧实成型。

气冲紧实是靠气冲速度与型砂质量叠加形成惯量,冲击模板,自模板面开始建立砂模强度的原理使砂子紧实的。

气体冲击速度越快,紧实效果就越好。

空气冲击紧实一步完成,不需预紧实和压实,压缩空气能量得到充分的利用,造型效率高,运行成本低。

2.2 气冲装置

空气冲击造型机机构中的气冲装置是空气冲击紧实技术的核心和关键。

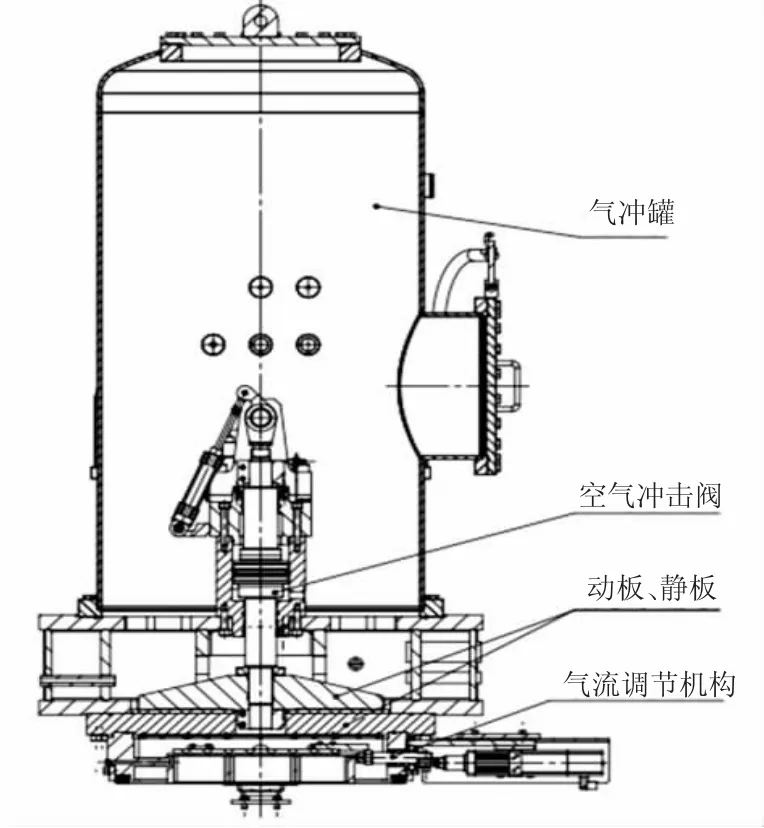

气冲装置主要由气冲罐,空气冲击阀,空气冲击阀动、静板,和空气气流调节机构等组成。具体结构如图1所示。

图1 空气冲击有箱造型机气冲装置

图2 气冲装置机构的气冲阀

紧实动力来源于气冲罐,用来储存一定压力的压缩空气,通过采用气流快速柔性提升技术的空气冲击阀,和采用可变分流技术的气流调节机构,可在千分之几秒时间内,快速将型砂紧实,确保气冲阀开启无冲击,开启速度快,确保空气压力波均匀地加压于砂模的边缘和中部砂表面。

调节冲击的气流量,先边缘后中部,整个砂型表面具有很好的紧实效果。

3 空气冲击有箱造型机气冲紧实机构的主要特点

空气冲击有箱造型机主要由带有称量的砂斗机构,预填框装置,带气流调节的气冲装置机构,移动车,上、下框架,模板框组件,模板举升及更换装置,模板更换旋转机构等组成。本文主要陈述气冲装置机构组成单元及特点。

3.1 气冲装置机构的气冲阀

气冲装置机构的气冲阀如图2所示。

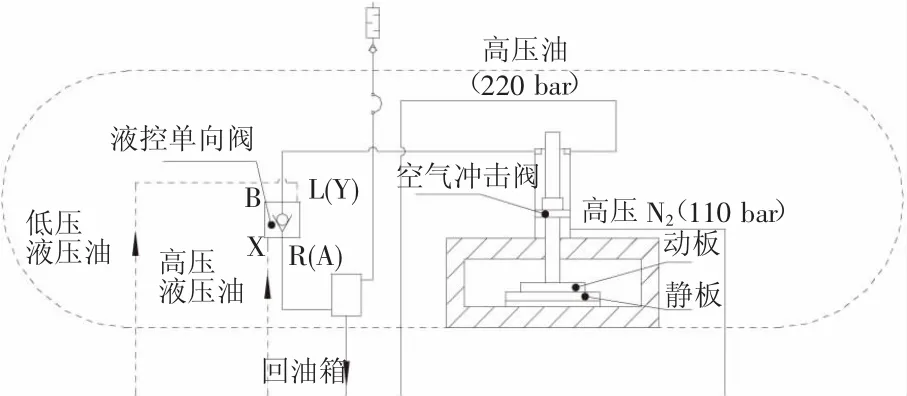

气冲阀是由高压液压油和高压氮气控制的。阀的上端腔进液压油,压力P=220 bar,阀的下端充高压氮气(N2),压力 P=110 bar.

常态时,气冲阀上端腔液压油紧紧地将气冲阀下阀杆螺母紧固的动板和粘结有一特殊材质橡胶板的静板两者密封压紧贴合,下端腔内的N2被压缩,同时气冲阀安全气缸活塞杆伸出,压紧上阀杆,安全保护,指示灯显示。

当需要气冲时,气冲阀安全气缸活塞杆返回,放开上阀杆,打开液控单向阀,气冲阀上端腔液压油快速排油,被压缩的高压氮气迅速膨胀,快速开启气冲阀,提起气冲阀动板,膨胀的压缩空气所产生的压力波就能在极短的14 ms~16 ms的时间内,将加入到砂箱内的型砂形成移动惯量,瞬间紧实成型。

气冲阀的开启,采用了气流快速柔性提升技术,确保开启时无冲击,开启速度快。图3为气冲阀动作时的液压原理图。

图3 气冲阀动作时的液压原理

气冲装置机构中的气冲阀技术的核心在于在理想结构的前提下,控制好气冲阀开启的时间,掌握好气流升压速度,调整好气冲阀上、下两端腔的液压油和N2的压差,及气冲罐内的压力,和气冲阀动板、静板通气槽的结构、尺寸等平衡参数,这是技术核心的关键处。

3.2 气流调节机构

气流调节机构具有对气冲气流量自动调节和均衡分布的功能,结构见图4.

气流调节机构安装在气冲罐框架静板的下方,两者用螺栓连接成一体,下方是中心对正的预填框。

图4 气流调节机构

机构内框架装有气流调节的定板和可移动的气流调节动板。两板上均加工有一定数量、一定直径钻孔,通过伺服电动缸驱动动板,使两板之间孔与孔相错或相通来调节气流量。

气冲气流分流采用可变分流技术,其功能就是使空气压力波均匀地加压于砂模边缘和中部砂表面,而主要又用于调整砂模中部的冲击气量。

当气冲阀快速开启,膨胀的压缩空气产生的压力波立刻冲击砂模的边缘四周,将其型砂完全紧实,而气流调节机构装置则延缓压力波对砂模中部砂表面的作用时间,从而可实现砂箱周边最大强度的紧实和中部中心部位适度紧实,同多触头紧实工艺相比,可以有效地降低砂箱周边的吃砂量,铸型的凸凹比越大,气冲造型的优势也越明显。

机构的外框装有和气冲排气装置相对接的排气阀,气冲时,排气阀充气关闭,气冲完成,排气阀排气打开,由于只需要排出砂型背面的少量余气,压缩空气的能量得到充分的利用,剩余的压缩空气集中排到机外连接配置的消声及收尘装置。

3.3 气冲阀的动板和静板

气冲阀动板安装在气冲阀下阀杆一端,由螺母紧固成一体,气冲阀静板安装在气冲罐固定框架下平面上。

动板和静板上同时加工有对应相同相错的多个通气(槽)孔,两板之间有销套和定位销配合,动板提起时,始终保持和静板定位,不脱开。

气冲阀的动、静板均采用栅格式进气孔,阀板为同砂箱截面的方形,覆盖砂箱整个砂型面积,紧实范围无死角,可有效地提高砂箱的利用率。

3.4 气冲罐

气冲罐是用来储存一定压力P=2.5 bar~4.5 bar的压缩空气的容器,气冲时紧实动力就是来源于罐内所具有的一定容量和一定压力的压缩空气。

气冲完成后,罐内储压必须迅速恢复到气冲前压力的大小。

气冲罐内的容积的设计必须考虑到预填框和砂箱容积的合适的比例参数关系。

4 气冲造型工艺的优势

气冲造型工艺的优势主要体现在如下几个方面:

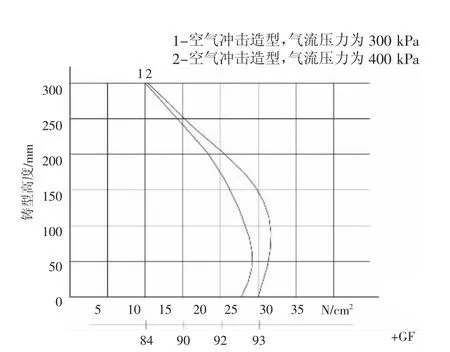

1)气冲造型的紧实动力来自气冲罐内的压缩空气,调节罐内的压力可以获得各种所需的砂模紧实度,如图5所示,从图5可以看出不同气流压力其砂型硬度有所不同。

图5 不同气流冲击压力或压实比压对砂型硬度的影响

2)气冲造型工艺,加砂方式是重力加砂,气冲紧实机理是瞬间快速开启气冲阀而完成的。冲击后压缩空气剩余余气是通过气流调节装置排气阀集中排气,模板不需要排气塞和加工通气槽(孔),可降低模板的磨损量,减少模板制造难度和成本,也降低了造型机的费用。

3)由于气冲造型的型腔表面型砂强度高而均匀,所以特别适宜制作高精度铸件和形状复杂的薄壁铸件。

4)可使用现有管道中的压缩空气作为气冲造型紧实动力,降低了操作费用,安全卫生,环境也好。

5)气冲造型工艺在铸造中已经受考验,工艺成熟。