氧化吸收工艺再生SO2返回天然气净化厂二级Claus工艺的模拟研究

杨威 苗超 冉田诗璐 杨安 何金龙 常宏岗 赵国星 刘卓旻

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油西南油气田公司国际合作事业部

由于煤、石油和天然气等化石燃料中通常含有大量硫化物,在后续的加工及使用过程中均会产生和排放出SO2。作为最主要的工业污染物之一,SO2会带来众多环境及人员健康问题。

近年来,国家环保部针对不同行业已颁布一系列更细化和更严格的SO2排放标准。相对于工业源SO2主要排放三大行业,天然气净化行业的SO2排放量和所占比例虽小,但也将面临更加严格的排放标准[1-5]。中国石油西南油气田公司目前正在参考其他行业的最新排放标准制定Claus尾气减排方案。

天然气净化行业一般采用醇胺脱硫+Claus硫磺回收工艺脱除并处理硫化物,但硫磺回收工艺尾气中仍留有较高浓度的硫化物,需增设尾气处理工艺以进一步提升总硫回收率并实现达标排放。天然气净化行业通常采用还原吸收尾气处理工艺,但该工艺用于处理规模较小的硫磺回收装置尾气时经济性不佳;因此,另一种氧化吸收尾气处理工艺开始受到广泛关注[6]。该工艺将尾气中的硫化物通过焚烧转化为SO2,SO2再被一种特殊有机胺溶液吸收再生后回输至硫磺回收装置。目前,该类工艺尚未应用于国内的天然气净化行业,若应用将对现有装置产生一系列影响,其中之一便是SO2的返回问题,包括:①该工艺从尾气中吸收并再生出的SO2应返回硫磺回收装置的位置;②对原有Claus反应体系造成的影响;③可采取的应对措施。由于氧化吸收工艺对硫化物的处理能力较强,硫磺回收工艺一般采用二级Claus即可实现达标排放。本研究选用中国石油西南油气田公司某典型天然气净化厂二级Claus装置,利用VMGSim(Virtual Materials Group, 加拿大)软件V9.5建立了“二级Claus+氧化吸收工艺”模型,模拟了SO2返回二级Claus的过程,研究了新增氧化吸收工艺对二级Claus的影响。本次模拟采用两种SO2返回方案:方案一,返回主燃烧炉;方案二,返回一级Claus反应器。

1 某典型天然气净化厂二级Claus工况

该天然气净化厂目前运行的硫磺回收装置采用二级Claus工艺,工况如下:

(1) 酸气主要组成:H2S 45.59%(y,下同),CO249.20%,CH40.50%,H2O 4.71%,流量5 783 m3/h,温度40 ℃;

(2) 燃烧炉温度:平均920 ℃;

(3) Claus装置总硫回收率:94.890%;

(4) 模拟尾气SO2返回情况:根据氧化吸收工艺脱硫选择性不同,返回的SO2摩尔分数存在差异。本研究根据SO2摩尔分数分3种情况进行模拟:①干基100% SO2(SO291.18%,H2O 8.82%),流量152.84 m3/h、温度50 ℃;②干基95% SO2(SO287.00%,CO24.58%,H2O 8.42%),流量160.17 m3/h、温度50 ℃;③干基90% SO2(SO282.79%,CO29.20%,H2O 8.01%),流量168.32 m3/h、温度50 ℃。

2 方案一:SO2返回主燃烧炉的影响研究

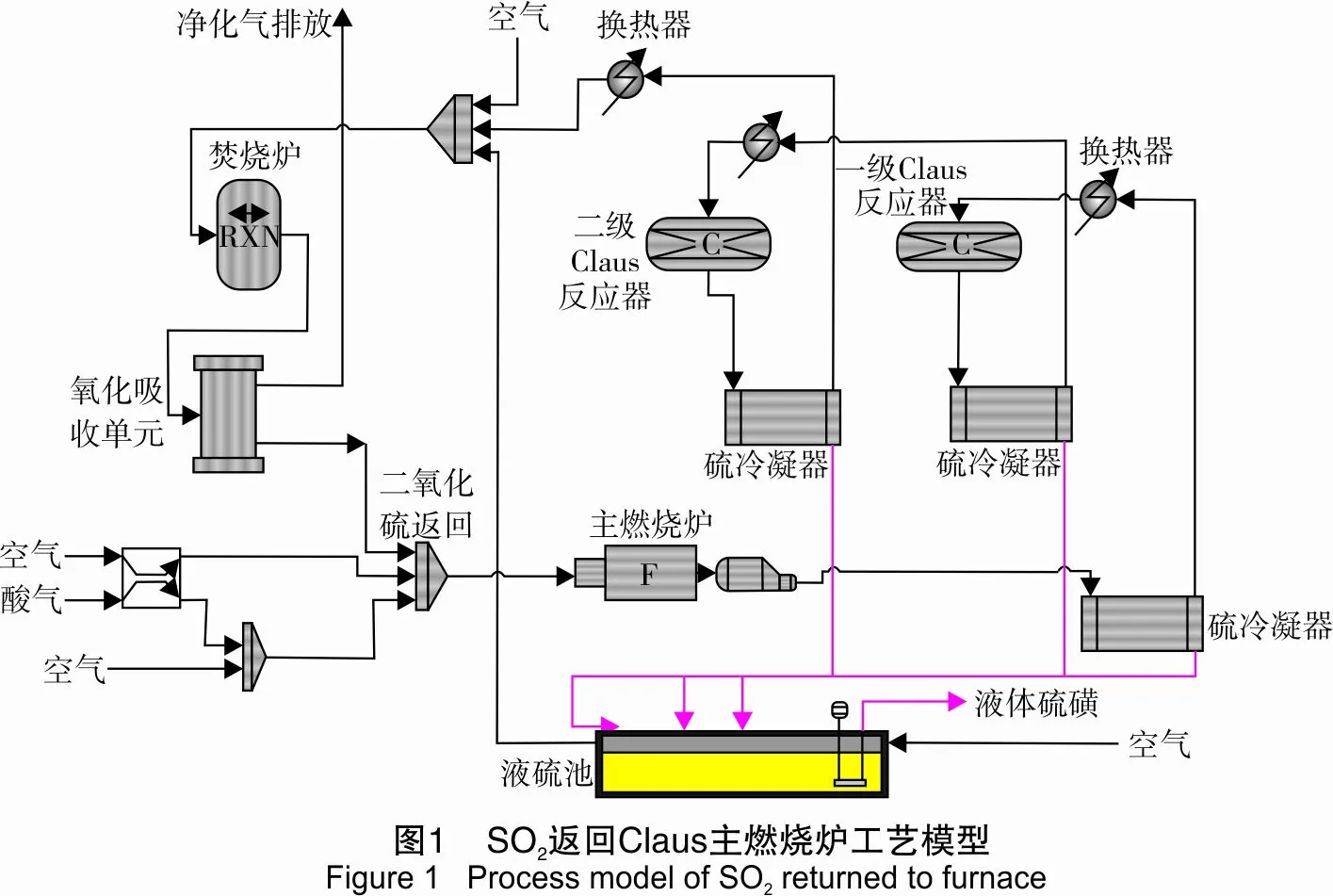

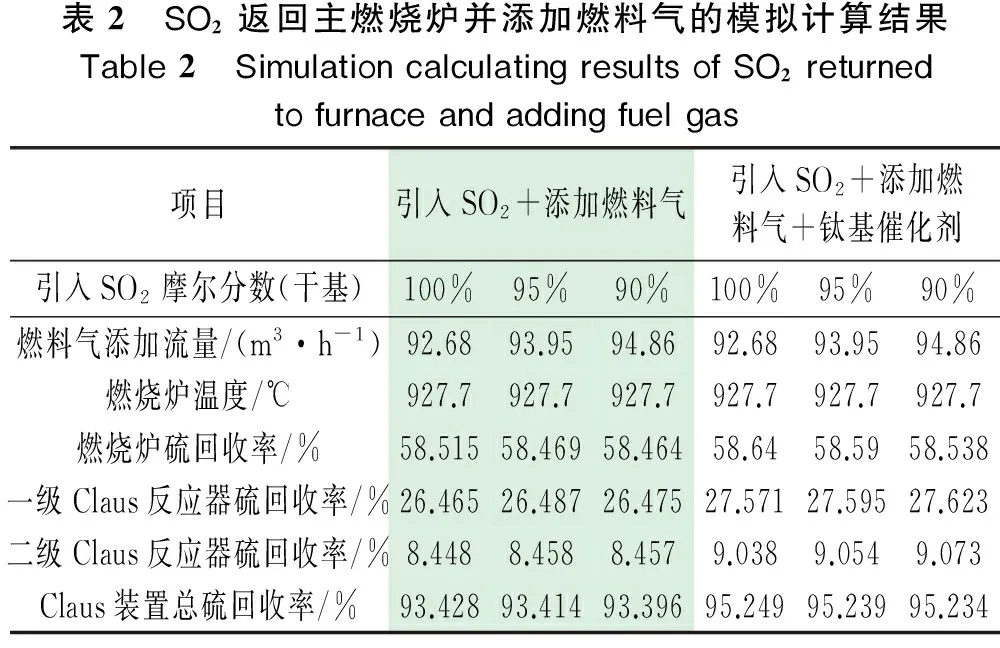

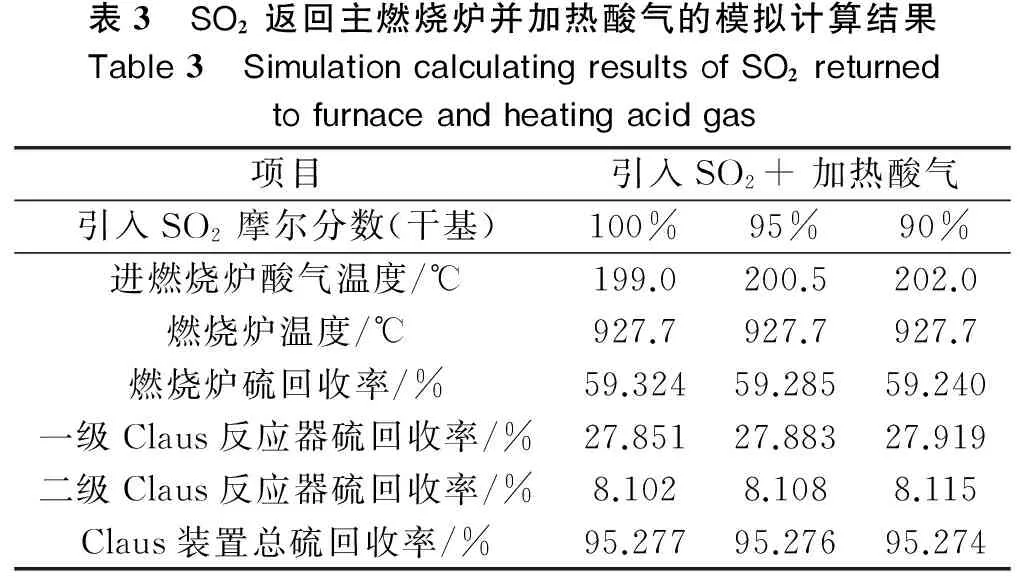

利用VMGSim软件模拟创建了某净化厂“二级Claus+氧化吸收”的工艺模型,并将氧化吸收工艺回收的SO2返回Claus主燃烧炉。模拟创建的工艺模型见图1,模拟计算结果见表1~表3。

根据表1~表3中的模拟计算结果可知:

依据某净化厂硫磺回收工艺创建的二级Claus模型计算的总硫回收率为94.976%(见表1),接近实际值94.890%,可认为采用该模型进行SO2返回模拟计算,其结果可作为参考。

表1 SO2返回主燃烧炉的模拟计算结果Table1 SimulationcalculatingresultsofSO2returnedtofurnace引入SO2摩尔分数(干基)未引入SO2100%95%90%燃料气添加流量/(m3·h-1)0000进燃烧炉酸气温度/℃40.040.040.040.0燃烧炉温度/℃927.7865.3864.8864.1燃烧炉硫回收率/%58.72059.33659.29659.253一级Claus反应器硫回收率/%28.11928.13728.16728.206二级Claus反应器硫回收率/%8.1378.0018.0108.013Claus装置总硫回收率/%94.97695.47495.47395.472

表2 SO2返回主燃烧炉并添加燃料气的模拟计算结果Table2 SimulationcalculatingresultsofSO2returnedtofurnaceandaddingfuelgas项目引入SO2+添加燃料气引入SO2+添加燃料气+钛基催化剂引入SO2摩尔分数(干基)100%95%90%100%95%90%燃料气添加流量/(m3·h-1)92.6893.9594.8692.6893.9594.86燃烧炉温度/℃927.7927.7927.7927.7927.7927.7燃烧炉硫回收率/%58.51558.46958.46458.6458.5958.538一级Claus反应器硫回收率/%26.46526.48726.47527.57127.59527.623二级Claus反应器硫回收率/%8.4488.4588.4579.0389.0549.073Claus装置总硫回收率/%93.42893.41493.39695.24995.23995.234

表3 SO2返回主燃烧炉并加热酸气的模拟计算结果Table3 SimulationcalculatingresultsofSO2returnedtofurnaceandheatingacidgas项目引入SO2+加热酸气引入SO2摩尔分数(干基)100%95%90%进燃烧炉酸气温度/℃199.0200.5202.0燃烧炉温度/℃927.7927.7927.7燃烧炉硫回收率/%59.32459.28559.240一级Claus反应器硫回收率/%27.85127.88327.919二级Claus反应器硫回收率/%8.1028.1088.115Claus装置总硫回收率/%95.27795.27695.274

当二级Claus反应器出口硫化物氧化为SO2后,被氧化吸收工艺完全脱除并返回前端Claus主燃烧炉(根据氧化吸收工艺脱除率,实际SO2返回量略低于模拟值):低温含水SO2返回主燃烧炉后,不仅直接通过热传递降低平均炉温,同时也因H2S需燃烧为SO2的比例下降,最终导致平均炉温降低约63 ℃。由于SO2返回及燃烧炉配风减少,导致系统中硫化物总摩尔分数增加约2%,虽然降温对燃烧炉中H2S向S的转化有不利影响,主燃烧炉硫回收率仍提升0.533%~0.616%(根据返回SO2的摩尔分数而有所不同);低温下降温有利于Claus反应,一级Claus反应器硫回收率小幅提升0.018%~0.087%;由于前期硫回收率的提升,导致进入二级Claus反应器的硫化物摩尔分数降低,二级Claus硫回收率下降0.124%~0.136%;最终SO2返回使得Claus装置总硫回收率提升0.496%~0.498%。

对Claus装置而言,燃烧炉温度降低超过60 ℃,可能对燃烧稳定性带来一些影响。结合工厂提升炉温的操作经验,分别选取了向燃烧炉额外添加燃料气及加热燃烧炉入口酸气两种途径,并建立模型进行了相关模拟计算。

向主燃烧炉中额外添加燃料气以避免燃烧炉温度降低的模拟计算结果见表2。可见,额外向燃烧炉添加约94 m3/h的燃料气就能完全避免因SO2返回导致的燃烧炉温度降低;但同时也对Claus装置总硫回收率带来了较大的负面影响:燃烧炉和一级Claus反应器硫回收率明显下降,导致Claus装置总硫回收率下降2.046%~2.076%,甚至较未引入SO2时降低1.548%~1.580%。其原因主要为:①额外添加燃料气及配风的引入使Claus装置中硫化物总摩尔分数降低7.12%~7.47%,但摩尔分数对Claus装置总硫回收率呈正相关但并非线性关系,无法准确定量;②燃料气的额外引入使CH4占酸气比例从0.50%大幅提高到2.13%,燃烧炉中CH4与硫化物生成有机硫(CS2和COS)的副反应增加,主要反应见式(Ⅰ)~式(Ⅱ)[7]。而传统的氧化铝催化剂有机硫水解率一般≤40%,见式(Ⅲ)~式(Ⅳ),可对Claus装置总硫回收率造成显著的负面影响。实际上,在考察酸气中烃类占比对硫回收率影响的相关试验和模拟计算的研究中均取得了类似结果:Goar等的试验结果显示,烃类摩尔分数增加6.4%,将导致硫回收率降低2.0%[8];张良鹤的模拟计算结果显示,CH4摩尔分数增加2.06%,将导致硫回收率降低0.96%[9]。而Claus装置总硫回收率的明显降低将显著增加尾气处理段的负荷,不利于节能减排。但燃料气带来的有机硫负面影响可在一定程度上通过使用有机硫水解率更高的钛基催化剂予以缓解:如在模型中将一级Claus反应器中的氧化铝催化剂替换为天然气研究院研发的CT6-8钛基硫磺回收催化剂(有机硫水解率> 90%[10]),则Claus装置总硫回收率能够保持在≥95.2%的较理想水平,较SO2返回前提升0.258%~0.273%,虽未超过SO2返回且未添加燃料气时的硫回收率,但降幅大幅缩减至0.225%~0.238%。

CH4+ 4S1→ CS2+ 2H2S

(Ⅰ)

CH4+ SO2→ COS + H2O + H2

(Ⅱ)

CS2+ 2H2O → 2H2S + CO2

(Ⅲ)

COS + H2O → H2S + CO2

(Ⅳ)

加热酸气避免燃烧炉温度降低的模拟计算结果见表3。由表3可知,如采用中压蒸汽将酸气温度由40 ℃加热至约200 ℃,即可完全避免燃烧炉约63 ℃的降温,Claus装置总硫回收率较SO2返回前提升约0.3%。值得一提的是,此处通过酸气加热提升燃烧炉温度后,Claus装置总硫回收率较SO2返回且不升温时降低不到0.2%,主要来自一级Claus反应器中收率下降。

在本SO2返回方案中,将两种避免燃烧炉温度降低的措施进行比较,不难发现,加热酸气这种方式明显更优:避免了Claus系统中生成大量有机硫副产物,且实现了比“添加燃料气+钛基催化剂”方案略高的Claus装置总硫回收率(高0.028%~0.040%)。但进行酸气加热需要净化厂具备加热酸气的设备。

由前期研究可知[11],根据工况需要,可在一定范围内实现氧化吸收工艺选择性的调节:在一定程度上降低SO2脱除率及硫容可实现较高的选择性;反之,适当降低选择性可提升SO2脱除率及硫容。根据本次模拟计算结果可知,当硫磺回收装置采用二级Claus工艺时,由于SO2的干基摩尔分数(90%~100%)所带来的流量变化不大,占酸气中的比例差别更小(2.64%~2.91%),其返回后对燃烧炉温度及Claus装置总硫回收率的影响差别微小(分别为1.2 ℃和0.002%~0.032%)。因此,针对二级Claus的SO2返回方案一中,氧化吸收工艺适当提升SO2脱除率及负荷不会对前端Claus造成明显影响,是完全可行的。

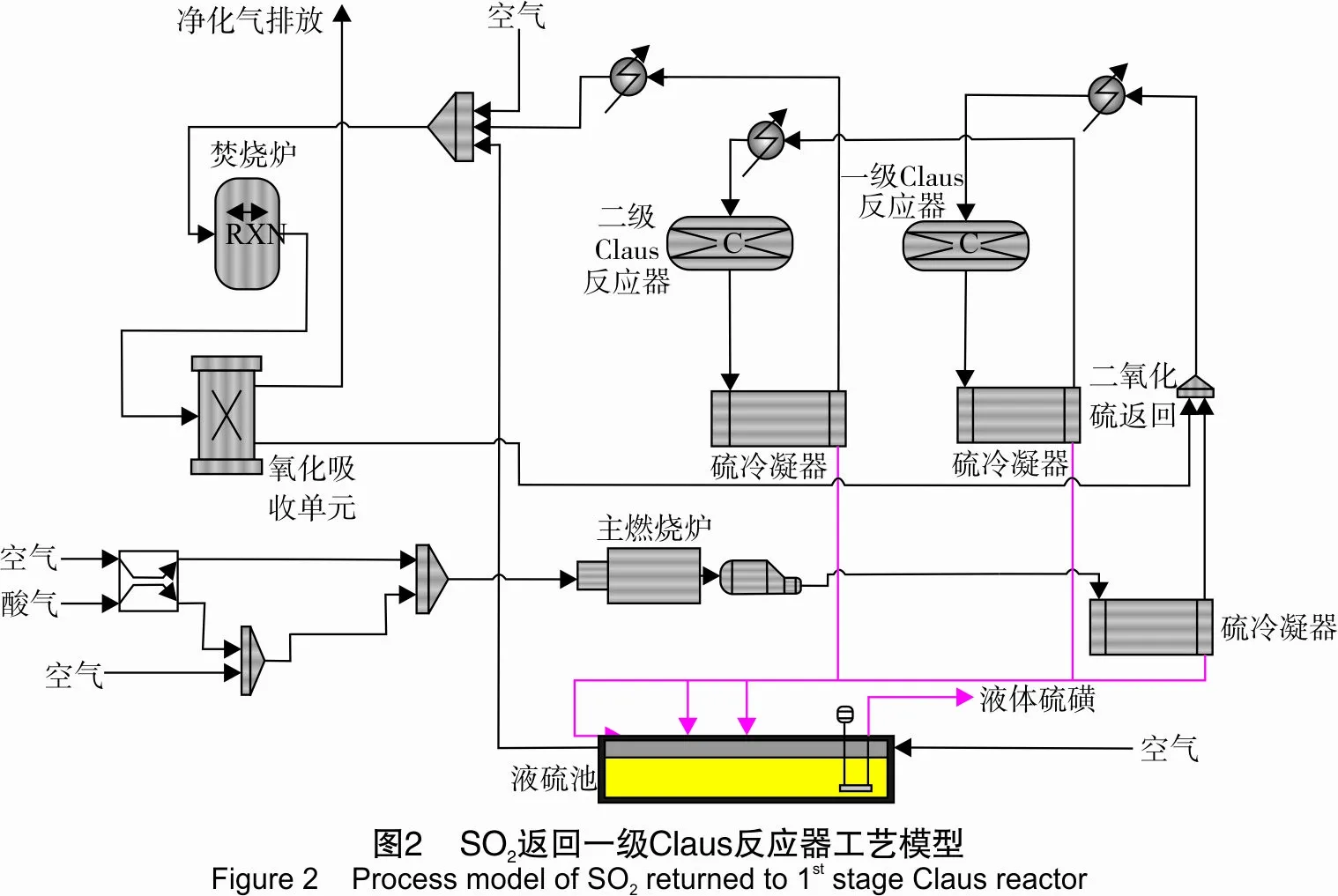

3 方案二:SO2返回一级Claus反应器的影响研究

将该净化厂“二级Claus+氧化吸收”工艺模型中的SO2返回一级Claus反应器入口。模拟创建的工艺模型见图2,模拟计算结果见表4。

根据表4~表6中的模拟计算结果可知:如将氧化吸收工艺脱除并再生的SO2改为返回一级Claus反应器,所得结果大体趋势与方案一类似(表4):因主燃烧炉中H2S需燃烧为SO2的比例下降,导致平均炉温降低约48 ℃,比方案一温降减少约15 ℃。这也说明在方案一约63 ℃的温降中,减少H2S燃烧比例是主因,低温含水SO2引入的热传递降温效应是次因。由于主燃烧炉中H2S/SO2比例升高,加之温度下降不利于Claus反应,主燃烧炉硫回收率降低了3.099%;由于前端温度和收率的降低及SO2额外引入等因素的共同作用,显著增加了一、二级Claus装置的硫回收率,最终使Claus总硫回收率提升0.386%~0.388%,但比方案一增幅缩小0.11%。

表4 SO2返回一级Claus反应器的模拟计算结果Table4 SimulationcalculatingresultsoftheSO2returnedto1ststageClausreactor引入SO2摩尔分数(干基)未引入SO2100%95%90%燃料气添加流量/(m3·h-1)0000进燃烧炉酸气温度/℃40.040.040.040.0燃烧炉温度/℃927.7880.1879.8879.6燃烧炉硫回收率/%58.72055.62155.62155.621一级Claus反应器硫回收率/%28.11931.00331.00631.010二级Claus反应器硫回收率/%8.1378.7408.7368.731Claus装置总硫回收率/%94.97695.36495.36395.362

表5 SO2返回一级Claus反应器并向主燃烧炉添加燃料气的模拟计算结果Table5 SimulationcalculatingresultsofSO2returnedto1ststageClausreactorandaddingfuelgastofurnace项目引入SO2+添加燃料气引入SO2+添加燃料气+钛基催化剂引入SO2摩尔分数(干基)100%95%90%100%95%90%燃料气添加流量/(m3·h-1)70.2470.4470.7870.2470.4470.78燃烧炉温度/℃927.7927.7927.7927.7927.7927.7燃烧炉硫回收率/%55.01755.01355.00855.10155.09855.095一级Claus反应器硫回收率/%29.84229.83529.82830.64830.64630.642二级Claus反应器硫回收率/%9.1299.1289.1279.5639.5659.568Claus装置总硫回收率/%93.98893.97693.96395.31295.30995.305

表6 SO2返回一级Claus反应器并加热酸气的模拟计算结果Table6 SimulationcalculatingresultsofSO2returnedto1ststageClausreactorandheatingacidgas项目引入SO2+加热酸气引入SO2摩尔分数(干基)100%95%90%进燃烧炉酸气温度/℃164.0164.0164.0燃烧炉温度/℃927.7927.7927.7燃烧炉硫回收率/%55.61655.61655.616一级Claus反应器硫回收率/%30.79330.79630.799二级Claus反应器硫回收率/%8.8248.8218.817Claus装置总硫回收率/%95.23395.23395.232

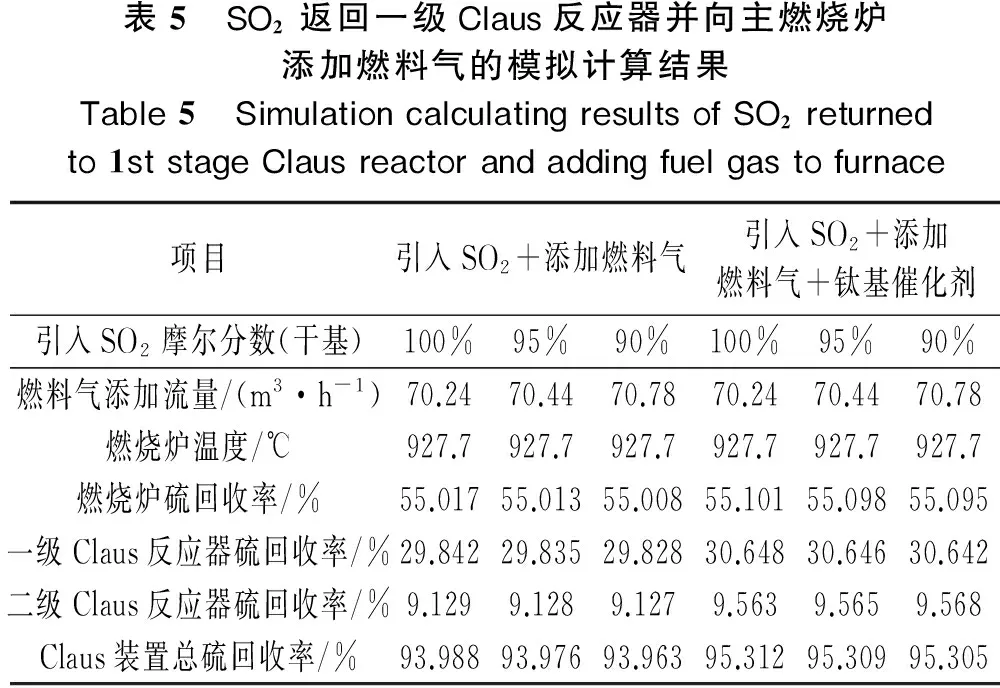

在该情况下,对消除燃烧炉温降的两种措施也进行了模拟计算:

(1) 添加燃料气。从表5中可以看出,由于温降较小,该情况下维持炉温只需添加约70 m3/h的燃料气,较方案一减少22~24 m3/h。与方案一类似,添加燃料气使燃烧炉和一级Claus反应器硫回收率下降显著,导致Claus装置总硫回收率下降1.376%~1.399%,也较未引入SO2时降低约1%;同样,在模型中将一级Claus反应器中的氧化铝催化剂替换为天然气研究院研发的CT6-8钛基催化剂,Claus装置总硫回收率提高至大于 95.3%,较SO2返回前提升约0.33%。可以看出,采用“添加燃料气”或“添加燃料气+钛基催化剂”的方法时,方案二所得Claus装置总硫回收率均略高于方案一。究其原因,由于添加燃料气量减小,导致硫回收率降低的两个因素的影响均降低,直接导致燃料气添加对方>案>二>的>负>面>影响小于方案一。

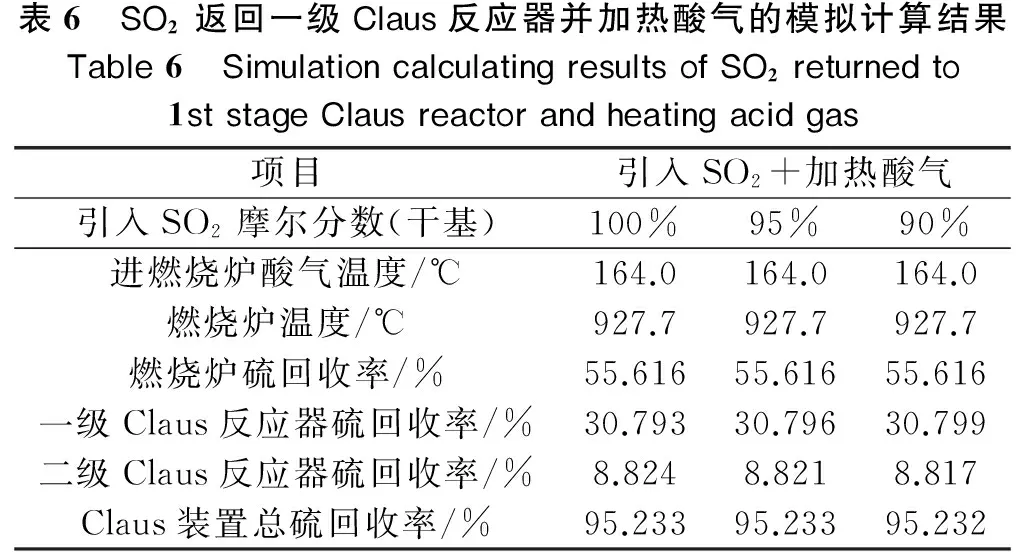

(2) 加热酸气。从表6中可以发现,因方案二中燃烧炉温降较小,采用中压蒸汽将酸气温度加热至164 ℃即可避免温降,Claus装置总硫回收率较SO2返回前提升约0.257%。此时,Claus装置总硫回收率较SO2返回且不升温时仅降低约0.13%,较方案一中相同情况下约低0.4%。

在方案二中,对两种避免燃烧炉炉温降低的措施进行比较,从Claus装置总硫回收率看,加热酸气方案略逊于添加燃料气+钛基催化剂方案,但差距不大(0.073%~0.079%);若净化厂具备酸气加热设备,显然加热酸气的方法更易实现且成本更低。在方案二中,返回SO2摩尔分数对硫磺回收装置的影响较方案一有所降低。因此,针对二级Claus工艺的方案二中,氧化吸收工艺适当提升SO2脱除率及负荷也是完全可行的。实际上,一般认为可保持主燃烧炉火焰稳定的最低温度是927 ℃[6],平均炉温应不低于800 ℃。在以上讨论的两个方案中,SO2返回前端后,主燃烧炉平均温度仍保持在865 ℃和880 ℃左右,可保证火焰稳定,避免燃烧炉温降的措施并非必不可少。

另外需要说明的是,若SO2返回主燃烧炉,则引入位置宜在空气管线靠近燃烧炉处;若SO2返回一级Claus反应器,引入位置宜在一级反应器前端换热器之前的过程气管线上,且应保证高纯度SO2气体与原有过程气在进入反应器前进行充分混合。SO2返回气压力约20~30 kPa(表压,下同),该值略低于主燃烧炉炉内压力(30~40 kPa),约与一级Claus反应器内压力(20~30 kPa)相近,可能需要为返回SO2新增压缩机,以将压力提高到回输所需值。

4 结 论

根据以上模拟计算及分析结果可知,在天然气净化厂典型二级Claus工况下新增氧化吸收工艺是可行的:

(1) SO2返回对Claus装置总硫回收率具有一定的提升作用。

(2) SO2返回主燃烧炉比返回一级Claus反应器能获得更高的Claus装置总硫回收率,加之可能对系统冲击更小,推荐采用此方案。

(3) 实际上无需采取措施提高燃烧炉温度,如有需要,推荐采用加热酸气的方式。

(4) 可适当牺牲氧化吸收工艺的选择性以提升硫容,并降低排放尾气中SO2质量浓度。

[1] 陈赓良. 富氧硫磺回收工艺技术的开发与应用[J]. 石油与天然气化工, 2016, 45(2): 1-6.

[2] 温崇荣, 段勇, 朱荣海, 等. 我国硫磺回收装置排放烟气中SO2达标方案探讨[J]. 石油与天然气化工, 2017, 46(1): 1-7.

[3] 刘勇, 张万全, 李峰, 等. 炼油厂硫磺回收联合装置SO2达标排放对策[J]. 石油与天然气化工, 2015, 44(4): 8-13.

[4] 金洲. 降低硫磺回收装置烟气中SO2排放问题探讨[J]. 石油与天然气化工, 2012, 41(5): 473-478.

[5] 宋彬, 李金金, 龙晓达. 天然气净化厂尾气SO2排放治理工艺探讨[J]. 天然气工业, 2017, 37(1): 137-144.

[6] 杨威, 常宏岗, 何金龙, 等. 西南地区天然气净化厂尾气减排方案探讨[J]. 石油与天然气化工, 2015, 44(1): 17-20.

[7] 王开岳. 天然气净化工艺[M]. 2版. 北京: 石油工业出版社, 2015.

[8] GOAR G B. Impure feeds cause Claus plant problems[J]. Hydrocarbon Process, 1974, 53(7): 129-132.

[9] 张良鹤. 用计算机模拟硫回收装置[J]. 天然气工业, 1991, 11(1): 60-65.

[10] 温崇荣, 廖小东, 黄灵, 等. 硫磺回收催化剂CT6-8的研究与应用[J]. 天然气与石油, 2012, 30(1): 26-29.

[11] 杨威, 常宏岗, 何金龙, 等. 具有高选择性和可再生性的二氧化硫脱除溶剂研发[J]. 石油与天然气化工, 2016, 45(1): 8-13.