高含硫净化系统低负荷运行节能控制技术

孔祥丹

中原油田普光天然气净化厂

普光气田处理原料气中H2S摩尔分数为14.14%,属于高含硫气体,完成采气后输送至天然气净化厂进行净化处理。天然气净化厂由6套联合共12列净化装置和相应配套的公用工程单元、储运单元组成。

自2016年以来,普光气田持续调产,天然气净化厂进入低负荷运行阶段(平均日处理量小于1 800×104m3),出现净化装置长期多列低负荷运行以满足短期增产要求的情况,原设计公用工程单元和储运单元按照6套净化装置满负荷运行配置,低负荷运行期间系统不匹配损耗、网损、机械能损失量较大,导致单位综合能耗增加[1-4]。

根据热力学和动力学原理,针对净化装置包含的脱硫单元、脱水单元、硫磺回收单元、尾气处理单元、酸水气体单元分别建立模型,将主要化工单元质量和动量传递过程数学模型化[5],主要解决以下问题:

(1) 6套净化装置能耗水平参差不齐。根据生产经验,6套净化装置虽然设计、建设完全一致,但是实际生产过程中,因炉子燃烧效率、仪表控制精度、耗电设备运行效率等能耗影响因素存在差异,同负荷、同工艺工况下,燃料气、电力、耗能工质消耗量存在差异。

针对全厂低负荷工况,需优先安排低能耗装置运行。掌握净化装置单位综合能耗水平排名,为选择低能耗装置生产提供依据。

(2) 调峰与非调峰装置的处理量范围不明确。普光气田持续调产,原料气处理量波动频繁,调峰与非调峰装置处理量范围没有明确界定,出现净化装置长期多列低负荷运行以满足短期增产要求的情况,单位综合能耗增加。

如2016年2月,由于连续降产,处理量降幅42%,9列装置运行。其中,2列装置满负荷运行,调峰装置净化装置负荷过低,7列非调峰装置未能满负荷运行。9列装置平均负荷81%,2月份单位综合能耗偏高。

(3) 装置热备和停工选择依据不明确。装置开停工和热备均大量耗能,因此,当原料气处理量因气田调产而频繁波动时,净化装置选择热备还是停工需要指导依据。

(4) 低负荷工况下,如何调整汽驱运行。低负荷工况下,净化装置外供蒸汽量大幅下降,不能满足公用系统汽驱全部投运,需考虑如何调整汽驱运行。

1 理论研究过程

1.1 净化装置稳态模型模拟

针对5个工艺单元分别建立热力学和动力学模型,并将主要化工单元质量和动量传递过程数学模型化(见图1)。通过模型模拟计算装置单位综合能耗随负荷变化的趋势,共建立气相状态方程模型5个、气液平衡方程模型5个、质量传递数学模型6个、热量传递数学模型6个(见表1)[6]。

2.1 单双胎妊娠孕妇信息 除去临床信息不全和失访病例,共收集单胎孕妇15 206例,双胎孕妇442例,具体信息见表1。单胎与双胎在年龄和孕周分布上无差别,χ2分别为9.655和4.51,P分别为0.086和0.341。高龄所占比例分别为35.14%和38.91%,P=0.101。然而,在单胎妊娠孕妇中,通过IVF方式获得胎儿的仅占4.14%,双胎中将近一半的受孕方式是IVF。且双胎中大部分是双合子双胎。

表1 净化装置稳态模型建立明细表Table1 Scheduleofpurificationunitsforsteadystatemodelestablishment脱硫单元热力学模型气相状态方程模型1气液平衡方程模型1动力学模型两级吸收塔水解反应器胺液再生塔闪蒸汽吸收塔质量传递数学模型各1热量传递数学模型各1脱水单元热力学模型气相状态方程模型1气液平衡方程模型1动力学模型脱水塔再生塔质量传递数学模型1热量传递数学模型1硫磺回收单元热力学模型气相状态方程模型1气液平衡方程模型1动力学模型克劳斯炉两级催化转化质量传递数学模型1热量传递数学模型1尾气回收单元热力学模型气相状态方程模型1气液平衡方程模型1动力学模型加氢反应器尾气吸收塔质量传递数学模型1热量传递数学模型1酸水汽提单元热力学模型气相状态方程模型1气液平衡方程模型1动力学模型汽提塔质量和热量传递数学模型各1

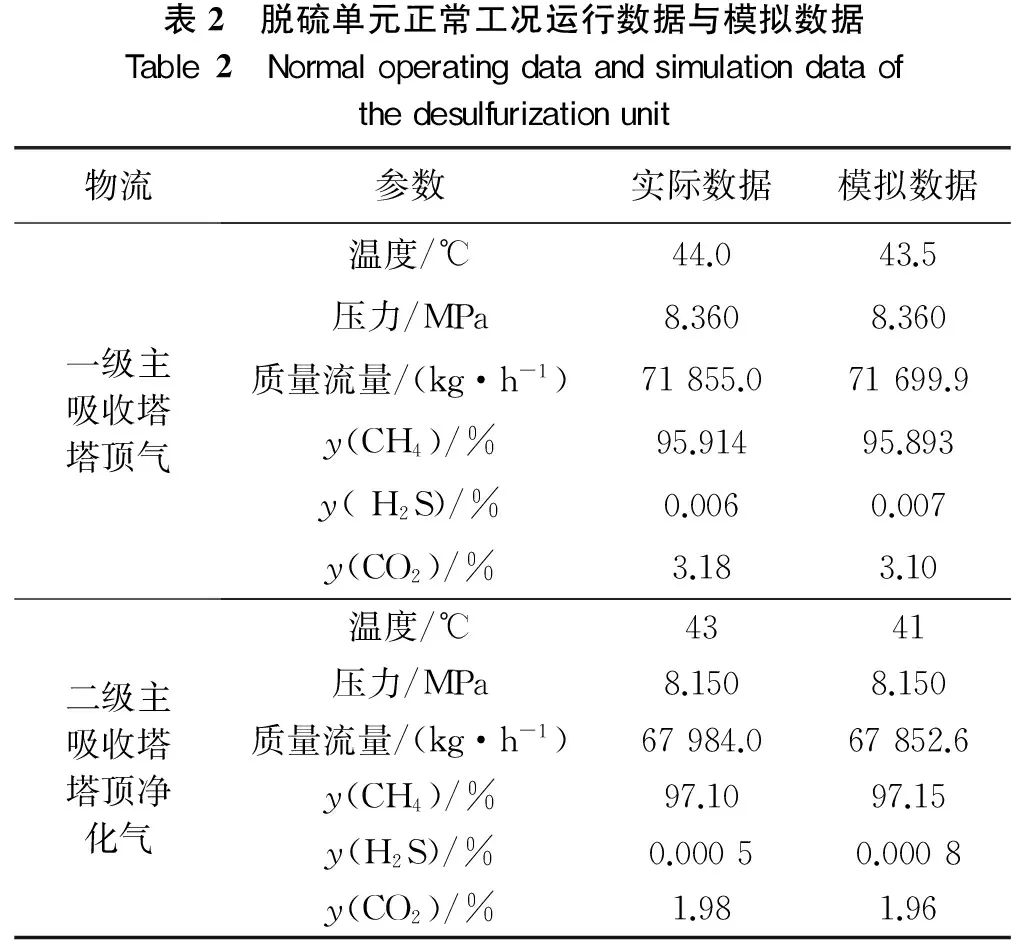

1.1.1流程模拟及模型验证(以脱硫单元为例)

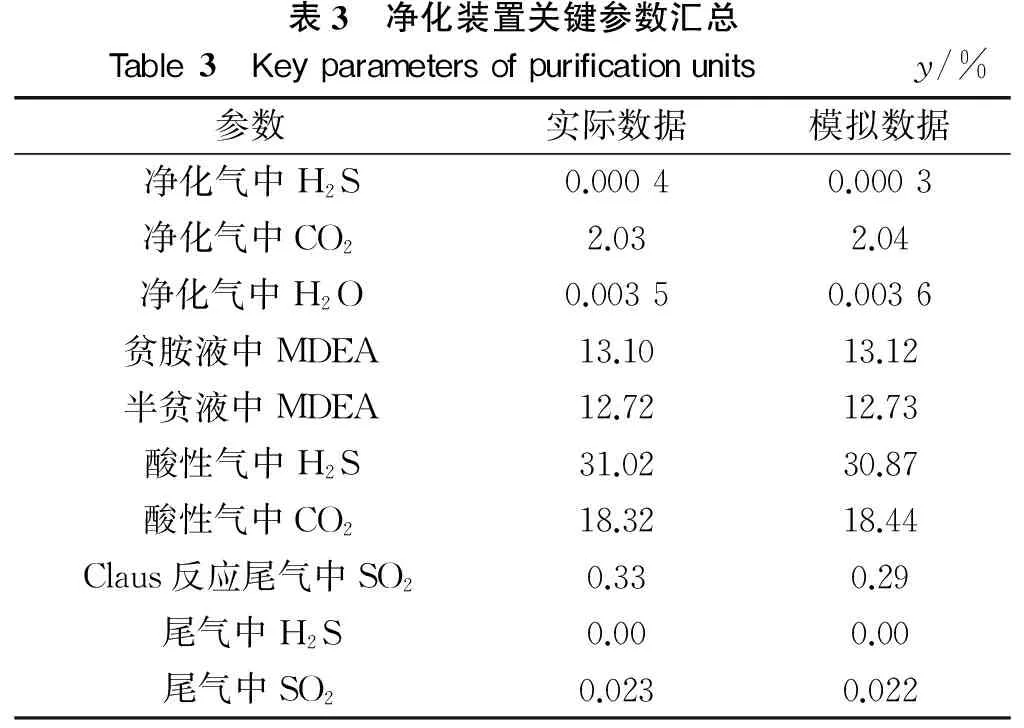

脱硫单元稳态测试计算机模型基本与实际数据接近(见表2),误差<1%,模型可靠(见表3)。

表2 脱硫单元正常工况运行数据与模拟数据Table2 Normaloperatingdataandsimulationdataofthedesulfurizationunit物流参数实际数据模拟数据一级主吸收塔塔顶气温度/℃44.043.5压力/MPa8.3608.360质量流量/(kg·h-1)71855.071699.9y(CH4)/%95.91495.893y(H2S)/%0.0060.007y(CO2)/%3.183.10二级主吸收塔塔顶净化气温度/℃4341压力/MPa8.1508.150质量流量/(kg·h-1)67984.067852.6y(CH4)/%97.1097.15y(H2S)/%0.00050.0008y(CO2)/%1.981.96

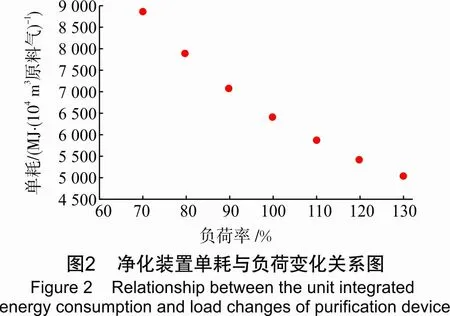

1.1.2单耗随负荷变化的模拟计算趋势

应用前述模拟计算可得到装置不同负荷率时的单位综合能耗(见图2)。在其他条件相同的情况下,单耗随负荷升高而降低的趋势逐渐减缓,为非线性[7]。

表3 净化装置关键参数汇总 Table3 Keyparametersofpurificationunitsy/%参数实际数据模拟数据净化气中H2S0.00040.0003净化气中CO22.032.04净化气中H2O0.00350.0036贫胺液中MDEA13.1013.12半贫液中MDEA12.7212.73酸性气中H2S31.0230.87酸性气中CO218.3218.44Claus反应尾气中SO20.330.29尾气中H2S0.000.00尾气中SO20.0230.022

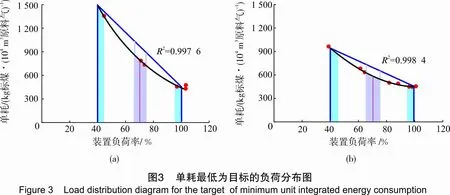

1.2 以单耗最低为目标的负荷分布优化

由前述统计学趋势和模型模拟趋势可知,单耗并非随负荷升高而等比降低,而是非线性的趋势逐渐减缓(见图3(a))。图3(b)为单耗较高和较低的两个系列单耗数据,由梯形面积可知40%+100%两列调峰运行的单耗高于70%+70%两列调峰运行的单耗。

当处理量=单列装置满负荷整数倍时,保持该整数倍列装置100%运行,单耗最低。

当单列满负荷N倍<处理量<单列满负荷N+1倍时,需要调峰运行:当调峰量>单列70%时,选择一列调峰;当调峰量<单列70%时,考虑两列调峰。

2 现场实际应用情况

2.1 净化装置运行数据统计分析

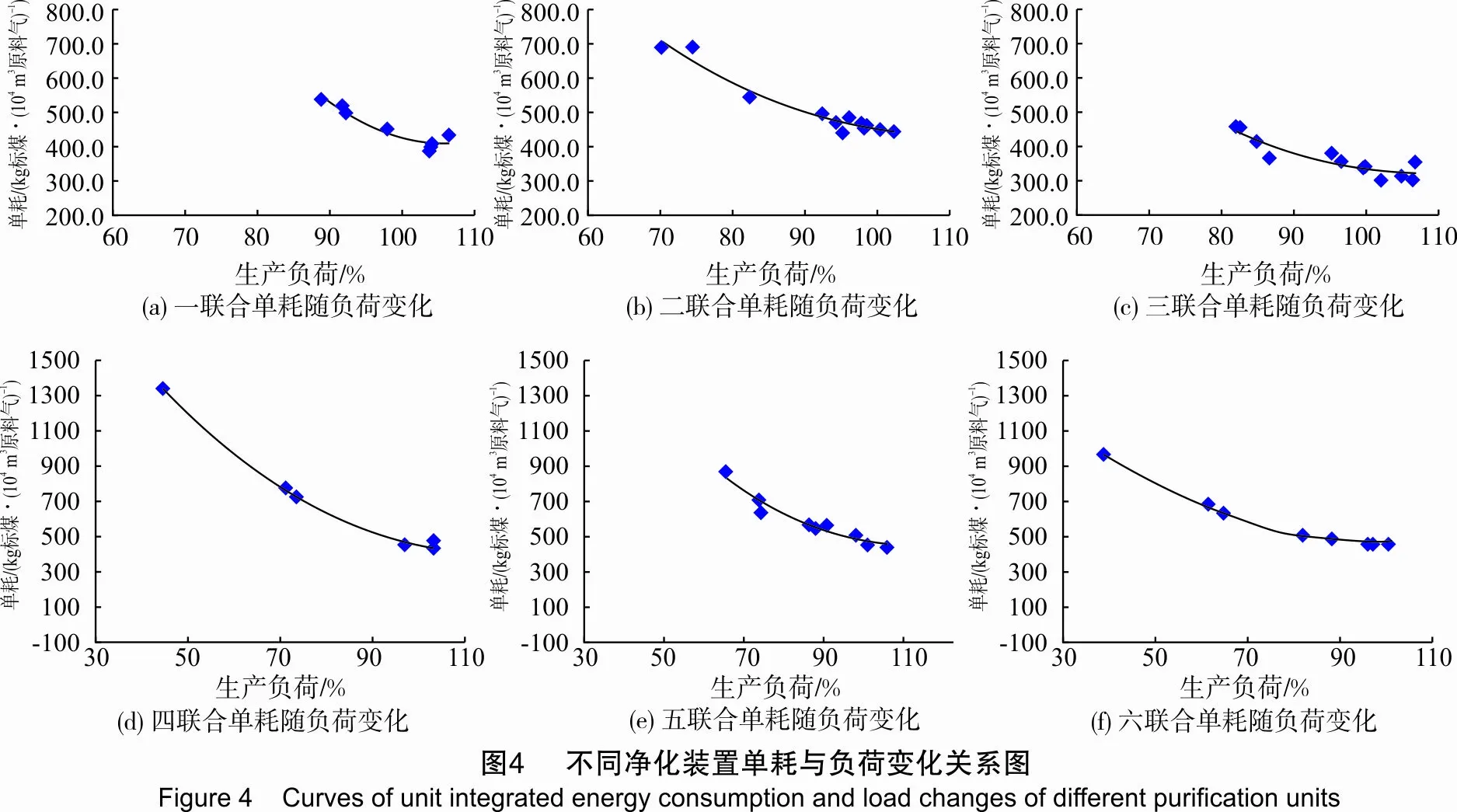

6套净化装置的单耗随负荷变化趋势一致,单耗随负荷升高而降低的趋势逐渐减缓,为非线性。因为曲线斜率绝对值逐渐减少,因此95%~100%负荷区间属于能效较高区间。

不同点:统计学趋势在接近操作边界(负荷110%)时出现极值,存在单耗最低的最佳负荷点,且6个联合最佳负荷点并不完全相同(见图4)。

2.2 全厂生产自用气和电力消耗随负荷变化规律研究

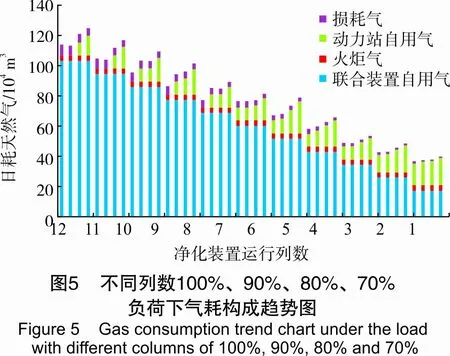

当气田处于稳产运行时(净化装置运行11~12列),随着装置负荷的下降,自用气耗总体上升,总自用气耗仅在负荷由100%降至90%时降低。当气田开始调产时(运行8~10列装置),负荷由100%降至90%时,气耗升幅8%~10%;负荷由90%降至80%时,气耗升幅2%~3%;负荷由80%降至70%时,气耗升幅4%~5%。可见,净化装置本身气耗并不因为负荷下降而等比下降[8]。

2.2.1自用气耗随负荷变化规律

相同列数不同负荷运行的气耗主要差距来自动力站启运,净化装置本身气耗并不因为负荷下降而等比下降;少列数低负荷运行总气耗甚至会高于多列数高负荷运行总气耗(见图5)。

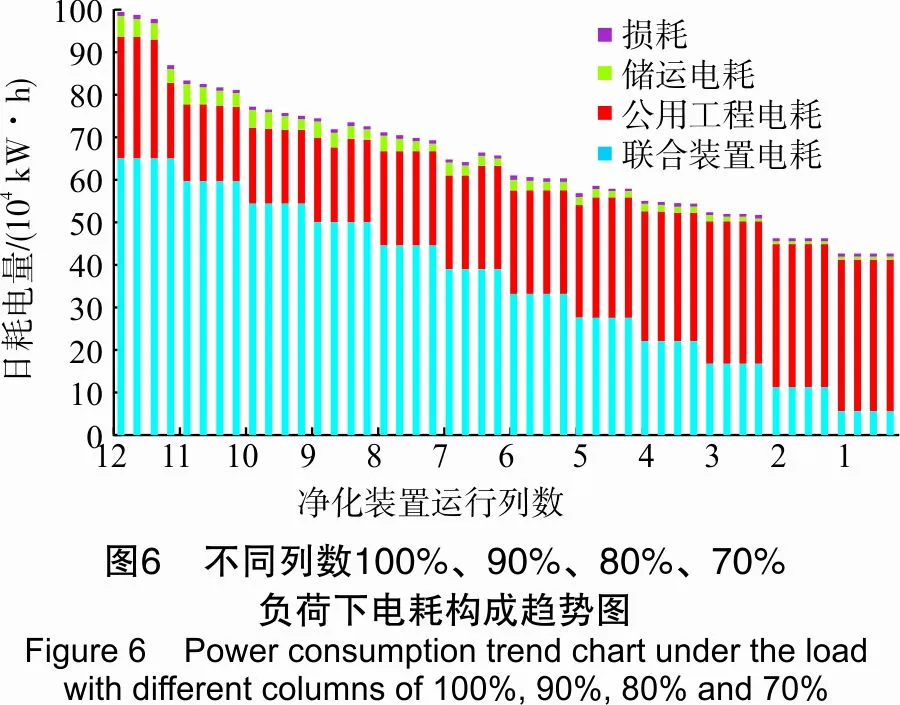

2.2.2电耗随负荷变化规律

公用工程电耗随着运行列数和负荷的降低而逐渐增加,储运系统与之相反,但远远不能抵消公用工程的增加值;净化装置本身电耗并不因为负荷下降而等比下降,运行负荷降低10%,全厂用电量增加2%(见图6)。

3 节能效果及经济效益分析

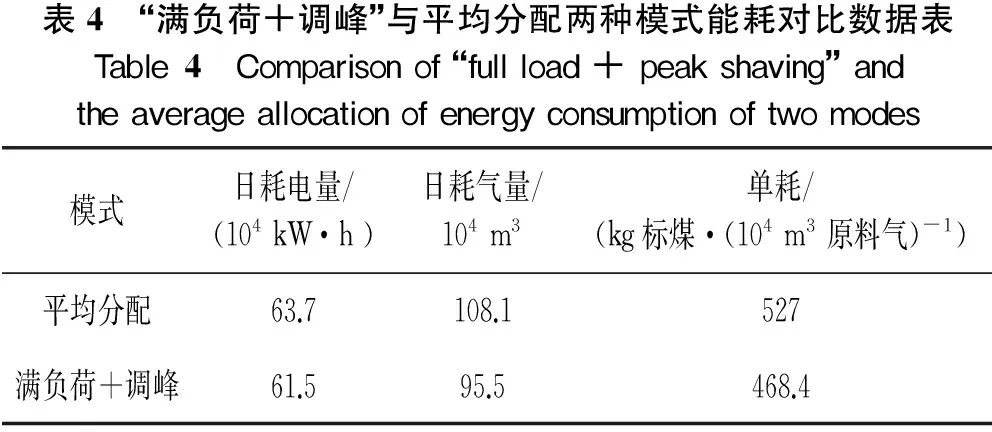

当原料气处理量为2 900×104m3/d时,对在“满负荷+调峰”和“均分”两种运行模式下的能耗数据进行对比分析(见表4)。

表4 “满负荷+调峰”与平均分配两种模式能耗对比数据表Table4 Comparisonof“fullload+peakshaving”andtheaverageallocationofenergyconsumptionoftwomodes模式日耗电量/(104kW·h)日耗气量/104m3单耗/(kg标煤·(104m3原料气)-1)平均分配63.7108.1527满负荷+调峰61.595.5468.4

(1) “满负荷+调峰”模式下,联合装置电力、燃料气总耗能及单耗均低于“平均分配”模式。

(2) “满负荷+调峰”模式下,全厂电力、燃料气总耗能及单耗均低于“平均分配”模式。

2016年天然气净化厂面临低负荷、全厂停工检修、配合下游管线抢修等一系列对能耗不利因素。采取上述节能措施,节约燃料气1 126×104m3,电量701×104kW·h,节约标煤14 535 t,减少碳排放量31 432.714 t。

4 结论与建议

本研究针对天然气净化厂低负荷运行工况,对比基于历史运行数据的统计学分析与基于稳态模型模拟分析结果,对净化装置、公用系统及储运系统用能展开分析,形成了净化装置低负荷运行能耗控制技术、公用及储运系统低负荷运行能耗控制技术和全厂低负荷工况下节能优化控制技术,以节约全厂能耗为目标统筹优化低负荷工况下生产运行,积累了丰富的生产运行调控经验,为气田现阶段限产及今后降压降产提供了重要的节能指导依据。根据研究结果提出以下建议。

(1) 当运行净化装置数量一定时,通过提高原料气处理量可以有效降低单位能耗。

(2) 评价以保证全厂中低压蒸汽平衡、降低动力站负荷为标准。根据实际经验,7列以下运行时,动力站锅炉投运,燃料气消耗大幅度增加。

(3) 随着净化装置运行列数减少、装置负荷下降,为保证全厂公用介质正常循环,公用系统设备运行数量基本不变,汽驱逐步停运过程中,总用电量逐步上升。

(4) 根据净化装置分布情况,建议将公用介质图幅增设隔断阀,实现分区运行,降低管网损耗。

[1] 王乐. 蒸汽动力系统优化技术在中国石化的应用现状[J]. 中外能源, 2012(10): 56-59.

[2] 陈世明, 王军, 王毅. 天然气净化厂蒸汽及凝结水系统节能技术探讨[J]. 石油与天然气化工, 2016, 45(4): 98-102.

[3] 王世建, 冉文付, 陈奉华. 天然气净化装置低负荷运行节能措施探讨[J]. 石油与天然气化工, 2013, 42(5): 447-451.

[4] 黄雪锋, 李涛, 李静. 天然气净化装置节能途径探讨[J]. 天然气与石油, 2016(2): 26-29.

[5] 王修伟. 企业能量平衡与节能[J]. 江西能源, 1991, 22(4): 12-14.

[6] DAI Y, WANG J. Towards production and energy coupling system modeling and simulation for energy optimization in the process industry[J]. Journal of Donghua University(English Edition), 2011(2): 128-133.

[7] 王北星, 田涛, 陈清林, 等. 炼化企业全厂能量系统优化节能技术研究与应用实践[J]. 当代石油石化, 2011(11): 13-17.

[8] 李国冲. G石化公司节能降耗对策研究[Z]. 山东: 中国石油大学(华东), 2013.