热采井硫化氢脱除剂的筛选及应用研究

吴伟 袁长忠 张守献 潘永强 徐鹏 徐闯

1.中国石化胜利油田分公司油气开发管理中心 2.中国石化胜利油田分公司石油工程技术研究院

热采是稠油资源的主要开采方式,当高温蒸汽注入地层,在降低原油黏度的同时,原油中含硫化合物的热裂解和地层矿物中硫酸盐的热化学还原反应导致大量硫化氢伴随着原油的生产而产出[1-2]。硫化氢不仅对热采井隔热管、油管等有极强的腐蚀作用,还是一种剧毒气体[3],对油井作业和集输人员的生命安全造成极大的威胁。目前,胜利油田有1 200多口热采井检测出硫化氢,占热采井总数的28.5%,其中,硫化氢含量超过安全临界浓度的井有417口,占34.8%,多个油井伴生气中硫化氢质量浓度超过10 000 mg/m3,因此,迫切需要采取有效措施对高含硫化氢油井进行治理。

在硫化氢的处理方面,目前已有多种成熟工艺,如克劳斯(Claus)法、洛凯特(LO-CAT)法等,但这些工艺投资大,地面设备复杂,处理能力大,不适合稠油热采井这种气量小且不稳定的情况。目前,针对稠油热采伴生的硫化氢,主要是利用集输管线输送至联合站,进行气液分离后,再采用脱硫塔进行集中处理。现有处理方式虽能实现对伴生气中硫化氢的处理,但由于是末端处理,无法保障油井井口和计量站等集输系统沿程人员和设备的安全。因此,迫切需要开展油井硫化氢的前端治理。现有硫化氢处理工艺主要是针对纯气相中硫化氢的处理,对于井口产出物油、气、水多相体系中硫化氢的处理,张华平[4]提出了两种工艺:一种是井场焚烧工艺,另一种是井底吸收工艺。井场焚烧工艺是将硫化氢与天然气燃烧后排放至大气,这种处理方法虽然消除了硫化氢,但却产生了二氧化硫,仍对环境存在危害。井底吸收工艺是向井底注入含铁、铜、锌等离子的化学剂,使之与硫化氢反应,生成金属硫化物的沉淀物,所形成的金属硫化物可能会影响储层的储集性能。两种工艺均能实现硫化氢的前端治理,但都存在不同程度的弊端,针对油井硫化氢的前端处理,目前尚无较好的办法。本研究针对现有处理工艺的不足,筛选了适用于热采井硫化氢的液体脱硫剂,并进行了室内评价和现场应用,为热采井硫化氢的前端治理提供了指导。

1 室内实验

1.1 实验材料和方法

1.1.1实验材料

(1) 实验药剂。脱硫剂S1,脱硫剂S2,脱硫剂S3,脱硫剂S4,硫酸,硫化亚铁,无水硫化钠,无水乙醇。

(2) 实验器材。启普发生器,吸收反应瓶、干燥器,水浴锅,氮气瓶,pH计,恒温箱,硫化物测试管,N80腐蚀钢片,分析天平。

(3)水样采用胜利油田某热采区块联合站除油后污水。

1.1.2实验方法

(1) 脱硫剂硫容量的测定方法。脱硫剂硫容量的测定原理:脱硫剂与硫化氢进行化学反应,将硫化氢转化为含硫化合物,属于化学吸收。

在启普发生器中加入15 g硫化亚铁固体和500 mL 6%(w)的硫酸溶液,将产生的硫化氢通入含10 g脱硫剂样品溶液的吸收反应瓶中,每1 h测定一次吸收反应瓶与脱硫剂样品溶液的质量,至不变为止。根据反应前后吸收反应瓶质量的变化,计算出脱硫剂的硫容量,见式(1)。

(1)

式中:m为反应后吸收反应瓶与脱硫剂样品溶液的质量,m0为反应前吸收反应瓶与脱硫剂样品溶液的质量。

(2) 脱硫剂的热稳定评价方法。将脱硫剂分别置于常温(25 ℃)、60 ℃和90 ℃下,恒温1 h后,利用硫容量测定试验装置测定在不同温度下的硫容量。

(3) 含硫化氢模拟水的配制。取1 000 mL胜利油田某热采区块联合站除油后污水盛于1 000 mL磨口瓶中,用氮气从小口瓶底鼓气30 min,脱除水中的溶解氧,加入60 mg无水硫化钠,配制成硫化氢质量浓度约60 mg/L的试验水样,密闭后备用。

(4) 脱硫剂与油井产出液配伍性评价方法。在90 ℃下,向含60 mg/L硫化氢的模拟水中加入与硫化氢等摩尔反应的脱硫剂,测定反应前后液相pH值,并观测是否有沉淀析出。

(5) 脱硫剂的腐蚀性评价方法。在90 ℃下,向含60 mg/L硫化氢的模拟水中加入与硫化氢等摩尔反应的脱硫剂,参照标准SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》对反应前后水样的静态腐蚀速率进行评价[5]。

(6) 污水脱硫效果评价。取一定量的脱硫剂,加入含定量硫化氢污水的具塞磨口瓶中,密闭后置于90 ℃恒温箱中,定时取样,按照标准GB/T 16489-1996《水质 硫化物的测定 亚甲基蓝分光光度法》检测其中的硫化氢含量[6]。

1.2 实验结果

1.2.1脱硫剂的热稳定性评价

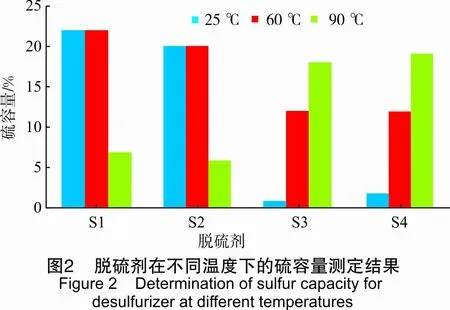

脱硫剂的热稳定性直接影响其适用范围。由于热采井温度高,井口温度一般在70~90 ℃,必须首先考虑脱硫剂在高温条件下的稳定性。而目前常用液体脱硫剂主要有碱类、醇胺类、嗪类和醛类,其脱硫机理主要是化学吸收。碱类在油井使用时容易与产出液中的钙镁离子发生结垢反应,形成沉淀,影响油井的供液能力;醇胺类、嗪类和醛类在高温下不稳定,容易分解。对4种脱硫剂S1、S2、S3、S4分别在25 ℃、60 ℃和90 ℃下进行硫容量的测定,结果如图2所示。

从图2可以看出,在25~60 ℃,脱硫剂S1和S2具有较高的硫容量,接近20%,温度达到90 ℃,两种脱硫剂的硫容量降至7%以下,说明这两种脱硫剂不适合高温条件下的处理,其原因是这两种脱硫剂均属于醇胺类,在高温下不稳定。脱硫剂S3和S4在常温下硫容量低于2%;当温度升至60 ℃时,硫容量升至12%;当温度达90 ℃时,硫容量升至约18%。表明这两种脱硫剂在高温条件下具有较高活性,适合热采井硫化氢的脱除。

1.2.2脱硫剂的配伍性评价

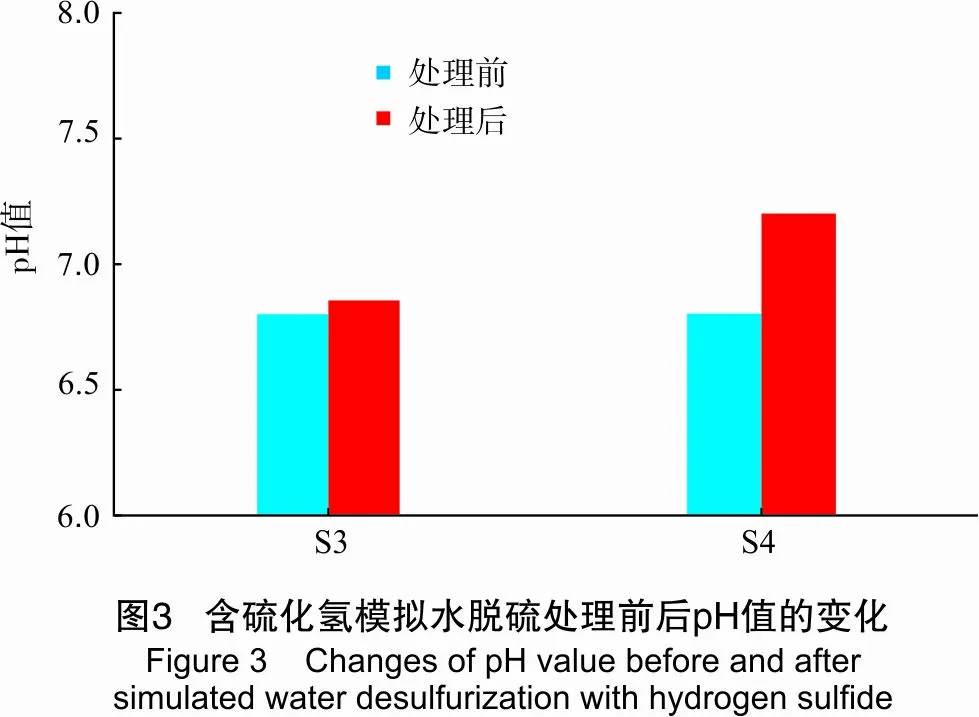

由于常用的脱硫反应是以针对纯粹气相硫化氢的气固或气液两相反应,不用考虑脱硫剂的配伍性。而在热采井硫化氢脱除的过程中,是在含伴生气的产出液多相体系中进行反应,采用套管加药方式时,必须考虑脱硫剂与油井产出液的配伍性,必须确保在井底不发生结垢,以免影响油井生产。对脱硫剂S3和S4开展了与胜利油田某热采区块除油后污水的配伍性试验,结果见图3。

从图3中的pH值测试结果来看,对胜利油田某热采区块含硫化氢模拟水经脱硫剂S3处理后,pH值由6.8升至6.85,略有变化。未发现垢类物质析出,表明脱硫剂S3对孤四污水的配伍性好,可用于该区块热采井硫化氢的处理。而对该区块含硫化氢污水经脱硫剂S4处理后,pH值由6.8升至7.2,变化明显。同时,在反应后污水中析出大量垢类物质,表明脱硫剂S4对该热采区块污水的配伍性差,无法用于该区块热采井硫化氢的处理。因此,确定脱硫剂S3作为该热采区块脱硫剂。

1.2.3脱硫剂的腐蚀性评价

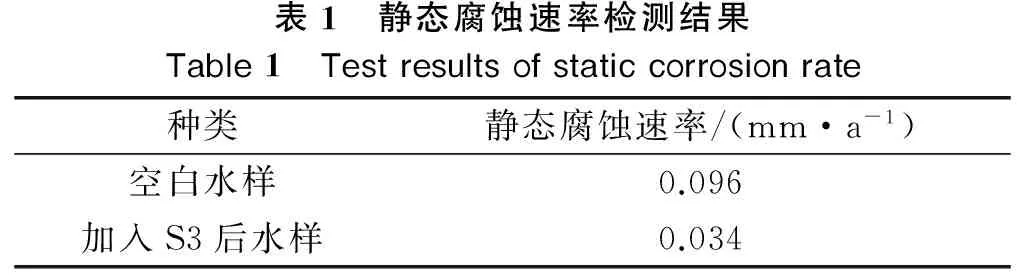

脱硫剂在应用过程中,不应使污水腐蚀性发生明显改变,因此,需要考察脱硫剂S3的腐蚀性。按照脱硫剂与硫化氢等摩尔反应,向含硫化氢的试验水样中加入脱硫剂S3,测定其静态腐蚀速率,结果见表1。

表1 静态腐蚀速率检测结果Table1 Testresultsofstaticcorrosionrate种类静态腐蚀速率/(mm·a-1)空白水样0.096加入S3后水样0.034

由表1可以看出,静态腐蚀速率由0.096 mm/a降至0.034 mm/a。一方面是由于脱硫剂中含有缓蚀成分,另一方面,水中加入S3后,硫化氢含量逐渐减少,对金属的腐蚀也大大减轻。

1.2.4温度对脱硫速率的影响

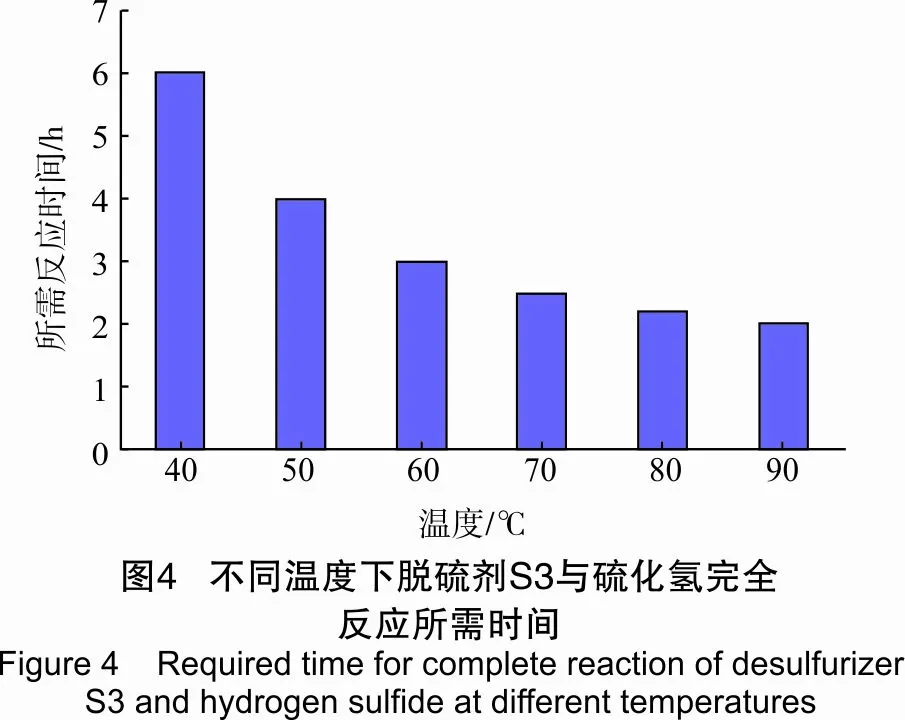

温度是影响脱硫反应速率的重要因素,为明确脱硫剂在不同温度下的脱硫速率,为现场应用提供指导,考察了40~90 ℃下按照等摩尔反应,含硫化氢模拟水中的硫化氢被脱硫剂完全脱除的时间,结果见图4。

由图4可以看出,脱硫剂S3与硫化氢的反应速率受温度影响大,在低温下,反应速率较慢。当温度超过60 ℃时,脱硫所需时间低于3 h。当温度达到90 ℃时,脱硫时间仅需2 h。若采用套管加药方式进行硫化氢的处理,可由图4同时结合油井油套环空液柱体积,预测硫化氢处理效果。

2 现场应用

2.1 GDGB1-02井

2.1.1脱硫剂用量的确定

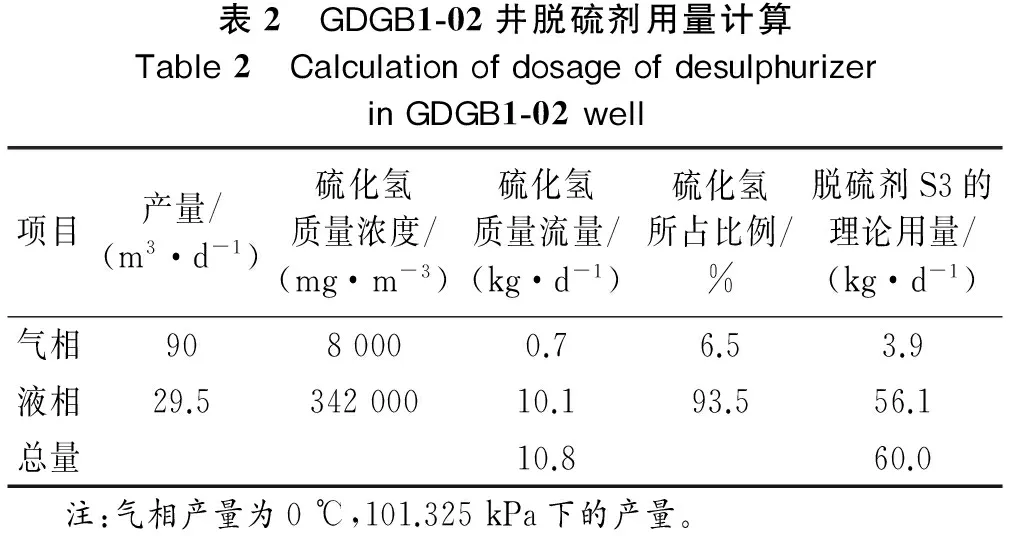

GDGB1-02井位于孤岛孤北9稠油区块,属蒸汽吞吐井,日产液量29.5 t,日产油3.9 t,动液面627 m,套压0 MPa,井口温度75 ℃。伴生气量90 m3/d(0 ℃,101.325 kPa下),伴生气中硫化氢质量浓度为8 000 mg/m3,远超过油井的安全质量浓度30 mg/m3,必须进行硫化氢脱除。另外,测定该井产出液中硫化氢质量浓度为342 mg/L。由于在加药处理过程中,气相和液相中的硫化氢存在物质的传递,在进行脱硫剂的计算时,也应考虑液相中硫化氢的含量。根据脱硫剂S3的硫容量18%(w),结合该井的气量和液量,计算得到脱硫剂的理论投加量为60 kg/d,见表2。从表2还可以看出,硫化氢在液相中的比例占90%以上,主要是由于在油井压力下硫化氢在原油和水中溶解度较大,因此,在进行处理时应重点考虑。

表2 GDGB1-02井脱硫剂用量计算Table2 CalculationofdosageofdesulphurizerinGDGB1-02well项目产量/(m3·d-1)硫化氢质量浓度/(mg·m-3)硫化氢质量流量/(kg·d-1)硫化氢所占比例/%脱硫剂S3的理论用量/(kg·d-1)气相9080000.76.53.9液相29.534200010.193.556.1总量10.860.0 注:气相产量为0℃,101.325kPa下的产量。

2.1.2现场加药脱硫效果

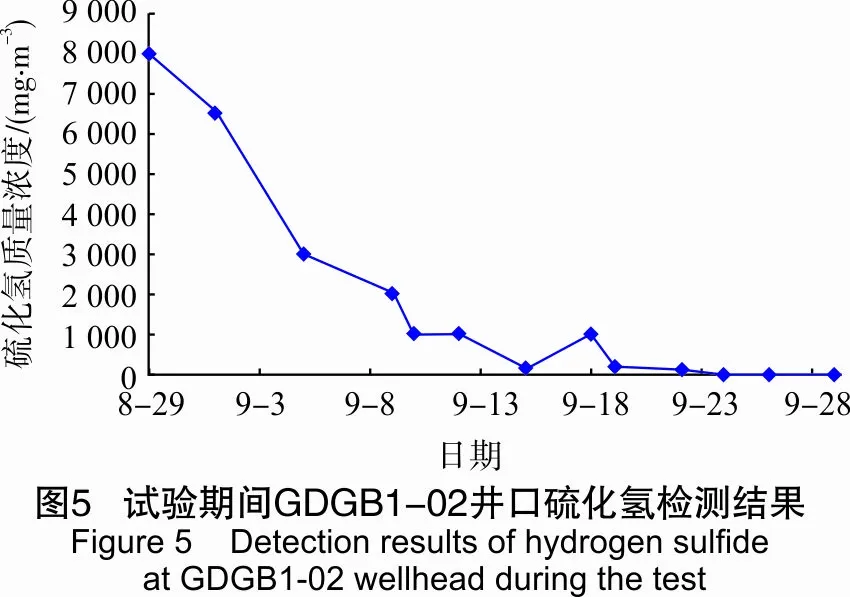

利用密闭加药装置向套管连续滴加脱硫剂S3,对该井开展了为期30天的硫化氢处理现场试验。设定加药量为60 kg/d,加药期间,定期检测产出液伴生气中硫化氢含量,检测结果见图5。由图5可以看出,当投加药剂10天后,硫化氢质量浓度由最初的8 000 mg/m3降至1 000 mg/m3以下,主要受油套环空中液体的影响,所加药剂需要先反应完油套环空中的硫化氢,才能进入油管与来液进行反应。硫化氢质量浓度由1 000 mg/m3降至20 mg/m3以下,共经历了15天的时间。从加药到硫化氢质量浓度降至安全限值以下,共经历了25天的时间,时间较长。若要实现快速处理,需要进行脱硫剂初次投加,投加量应根据油套环空中液柱的体积和液体中硫化氢含量进行估算。

2.2 GD2-23X532井

2.2.1脱硫剂用量的确定

GD2-23X532井位于孤岛中二北馆5稠油区块,属蒸汽驱井,日产液51.4 t,日产油1.9 t,动液面878 m,井深1 386 m,套压1.2 MPa,井口温度90 ℃,井底150 ℃,井口伴生气中硫化氢质量浓度为23 000 mg/m3。该井是孤岛热采区块温度最高的含硫化氢油井,液相中硫化氢质量浓度为582 mg/L。根据脱硫剂S3的硫容量18%(w),结合该井的气量和液量,计算出该井脱硫剂的理论投加量为180 kg/d,详见表3。

表3 GD2-23X532井脱硫剂用量计算Table3 CalculationofdosageofdesulphurizerinGD2-23X532well项目产量/(m3·d-1)硫化氢质量浓度/(mg·m-3)硫化氢质量流量/(kg·d-1)硫化氢所占比例/%脱硫剂DS-4理论用量/(kg·d-1)气相110230002.57.714液相51.458200029.992.3166总量32.4180 注:气相产量为0℃,101.325kPa下的产量。

2.2.2现场加药脱硫效果

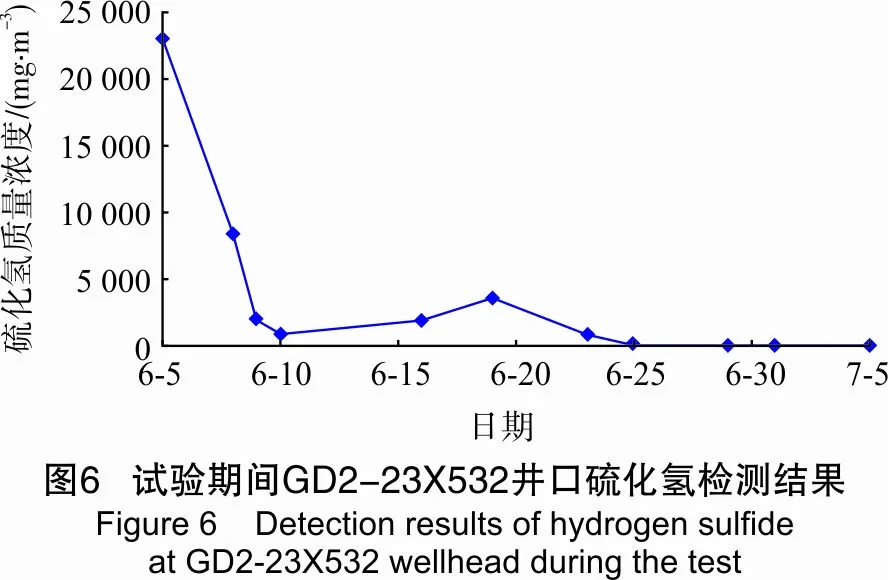

由于GD2-23X532井的硫化氢含量高,为了加强处理效果,采取初次投加200 kg脱硫剂、以后每天向套管滴加180 kg脱硫剂的方式。试验期间,定期检测井口硫化氢质量浓度,见图6。由图6可以看出,随着脱硫剂的不断加入,伴生气中硫化氢质量浓度先快速下降,后缓慢降低,直至稳定在30 mg/m3以下,达到油井作业安全限值,取得了较好的处理效果。

从以上两口热采井硫化氢套管加药处理的现场试验可以看出,液相中硫化氢的质量流量占油井硫化氢总质量流量(气相硫化氢质量流量+液量硫化氢质量流量)的90%以上,是加药处理的重点。另外,对于油套环空中液柱体积较大的油井,为加强脱硫效果,需要先进行大剂量的一次性投加,再进行连续滴加处理。

3 结论和认识

(1) 对于热采井,由于温度高、脱硫反应在液相进行等环境条件,在进行脱硫剂筛选时,应进行耐温性、与地层水的配伍性和腐蚀性等性能的评价。

(2) 热采井硫化氢大部分存在于产出液中,在进行脱硫处理时,应以去除液相中硫化氢为主,不能简单根据伴生气中硫化氢含量进行加药量的设计。

[1] 刘永建, 钟立国, 蒋生健, 等. 水热裂解开采稠油技术研究的进展[J]. 燃料化学学报, 2004, 32(1): 117-122.

[2] 朱光有, 张水昌, 梁英波. 中国海相碳酸盐岩气藏硫化氢形成的控制因素和分布预测[J]. 科学通报, 2007, 52(增刊1): 115-125.

[3] 张静岩, 朱光有, 田建波. 注蒸汽开采稠油过程中H2S的形成[J]. 天然气地球科学, 2007, 18(6): 798-802.

[4] 张华平. 辽河稠油热采现场硫化氢的防范与治理建议[J]. 中国安全生产科学技术, 2009, 5(2): 178-180.

[5] 中石化石油工程设计有限公司, 中国石油化工股份有限公司胜利油田分公司采油工艺研究室, 中国石油化工股份有限公司胜利油田分公司滨南采油厂. 油田采出水处理用缓蚀剂性能指标及评价方法: SY/T 5273-2014[S]. 北京: 石油工业出版社, 2015.

[6] 中国石油化工总公司环境监测总站. 水质 硫化物的测定 亚甲基蓝分光光度法: GB/T 16489-1996[S]. 北京: 中国环境科学出版社, 1996.