含硫气田天然气净化厂腐蚀控制与监/检测

张强 黄刚华 江晶晶 熊钢 陈文

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心3.中国石油天然气集团公司高含硫气藏开采先导试验基地

含硫气田天然气净化厂在日常运行过程中,腐蚀问题普遍存在,由于腐蚀导致穿孔、破裂,引发天然气泄漏,不仅影响装置的安全生产,严重时还可能引起灾难性的事故[1-3]。川渝地区部分天然气净化厂(以下简称净化厂)的腐蚀问题比较突出,腐蚀部位及腐蚀机理也存在较多的共性。本研究针对净化厂主要的腐蚀严重部位及腐蚀机理进行了阐述,同时介绍了可行的腐蚀控制措施及监/检测技术。

1 主要腐蚀严重部位和腐蚀形态

1.1 主要腐蚀严重部位

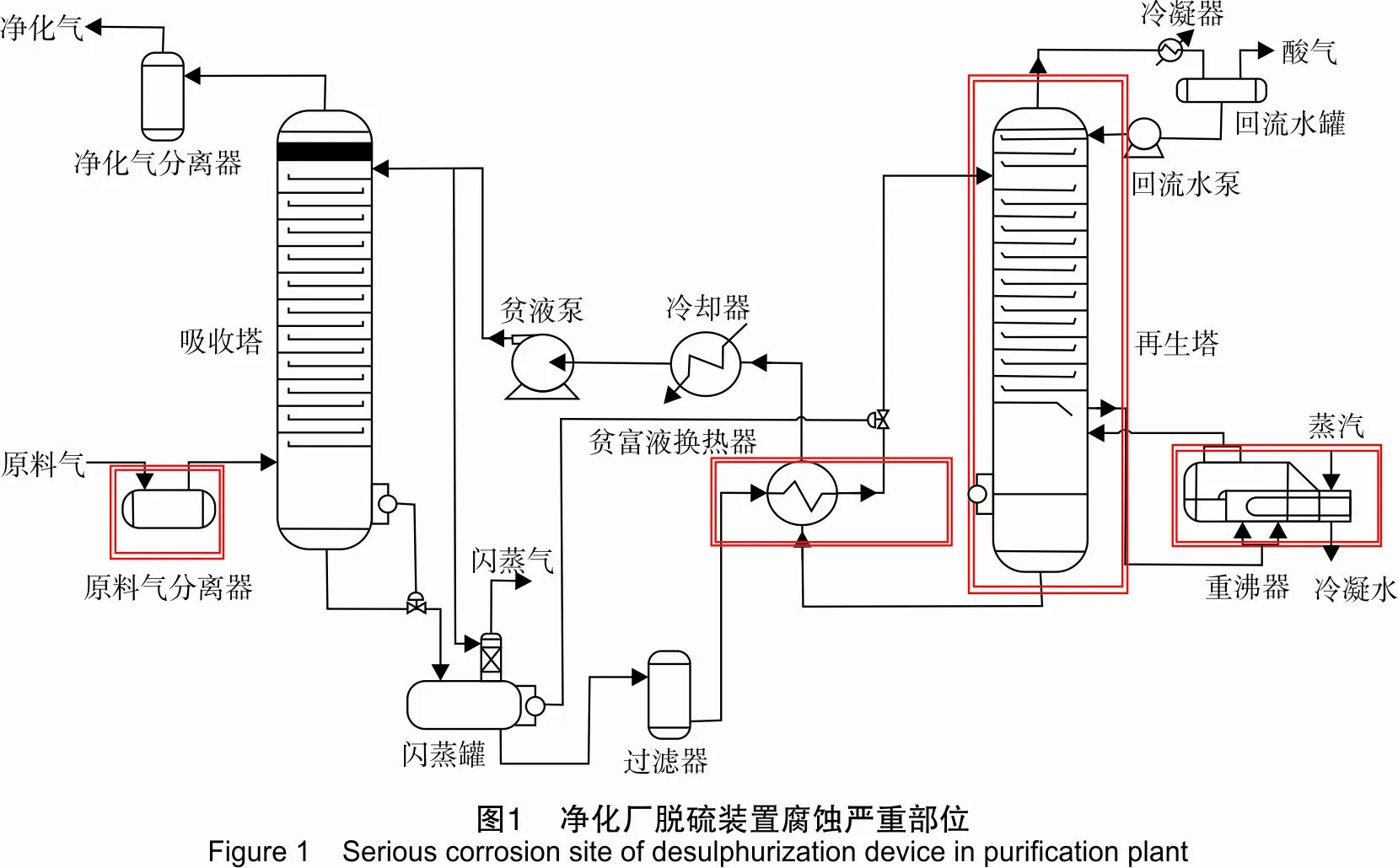

根据多个净化厂的检修结果发现,净化厂腐蚀严重的部位主要集中在再生塔塔壁及内部构件、贫富液换热器、高温富液管线、高温贫液管线、重沸器、重沸器半贫液管线、液硫池及循环水系统。其中,脱硫单元腐蚀严重的部位如图1中红框所示,主要为原料气分离器、贫富液换热器、再生塔及重沸器。

1.2 主要腐蚀形态

净化厂脱硫装置腐蚀环境复杂,腐蚀形态多样,点蚀、缝隙腐蚀、氢腐蚀、冲刷腐蚀等普遍存在[4]。

1.2.1氢腐蚀

氢腐蚀是指在生产过程中,由于各种化学或电化学反应(包括腐蚀反应)所产生的原子态氢,扩散到金属内部而引起的各种破坏。主要有3种形态:①氢鼓泡,这是指原子态的氢分子不能扩散,就会在空穴内积累形成巨大的内压,引起金属表面鼓泡,甚至破裂,含有硫化物、砷化物和氰化物等有害杂质,易产生此种形态;②氢脆,这是由于氢原子进入金属内部后,使金属晶格产生高度变形,从而降低了金属的韧性和延性,引起金属脆化;③氢蚀,这是由于高温高压下的氢原子进入金属内部,与金属中的一种组分或元素产生化学反应,从而引起金属的破坏。由氢腐蚀导致的分离器分层示意图如图2所示,现场表面鼓包位置如图3所示。

管材在含硫化氢等酸性环境中,因腐蚀产生的氢侵入钢内产生的裂纹称为氢致开裂(HIC)。国标GB/T 8650-2015《管线钢和压力容器钢抗氢致开裂评定方法》规定了管线钢和压力容器钢板在含有硫化物水溶液的腐蚀环境中,由于腐蚀析氢引起的HIC评定方法。

1.2.2冲刷腐蚀

由于金属表面与流体的相互机械作用,或受液体和固体冲击的机械作用和化学作用引起表面材料的损伤和损失,称为冲刷腐蚀或冲蚀。粒子的运动方向几乎与固体表面垂直的冲刷,叫研磨腐蚀。粒子的运动方向基本上与固体表面垂直的冲蚀,叫冲击冲蚀。

产生冲刷腐蚀流体的流动条件:冲刷腐蚀一般发生在湍流的条件下。发生湍流的位置还可能发生空泡腐蚀。因此,冲刷是一种非常复杂的破坏形式。冲刷腐蚀的宏观表现形式是:鱼鳞状、马蹄状、抛光表面、晶粒显现、流线状条纹和迎水侧面损耗等,图4为某净化厂冲刷腐蚀的照片。

冲刷腐蚀的机理如下:

(1) 湍流。液体的湍流会破坏金属表面的保护膜。

(2) 固体颗粒冲击。首先破坏保护膜,然后直接冲击金属,增加金属的流失。

(3) 液滴冲击。高速气流中的液滴对金属造成的冲击破坏,成为液体冲击。

(4) 气泡冲击。气泡对金属的破坏,常呈孤立的马蹄形,表面粗糙。

(5) 空蚀。一旦坑蚀形成或在管径变化的地方导致流速的变化,就会产生空泡腐蚀。

(6) 拔丝。当高速流体流经细小狭缝时产生的损伤特性。

(7) 流动促进膜溶解等。

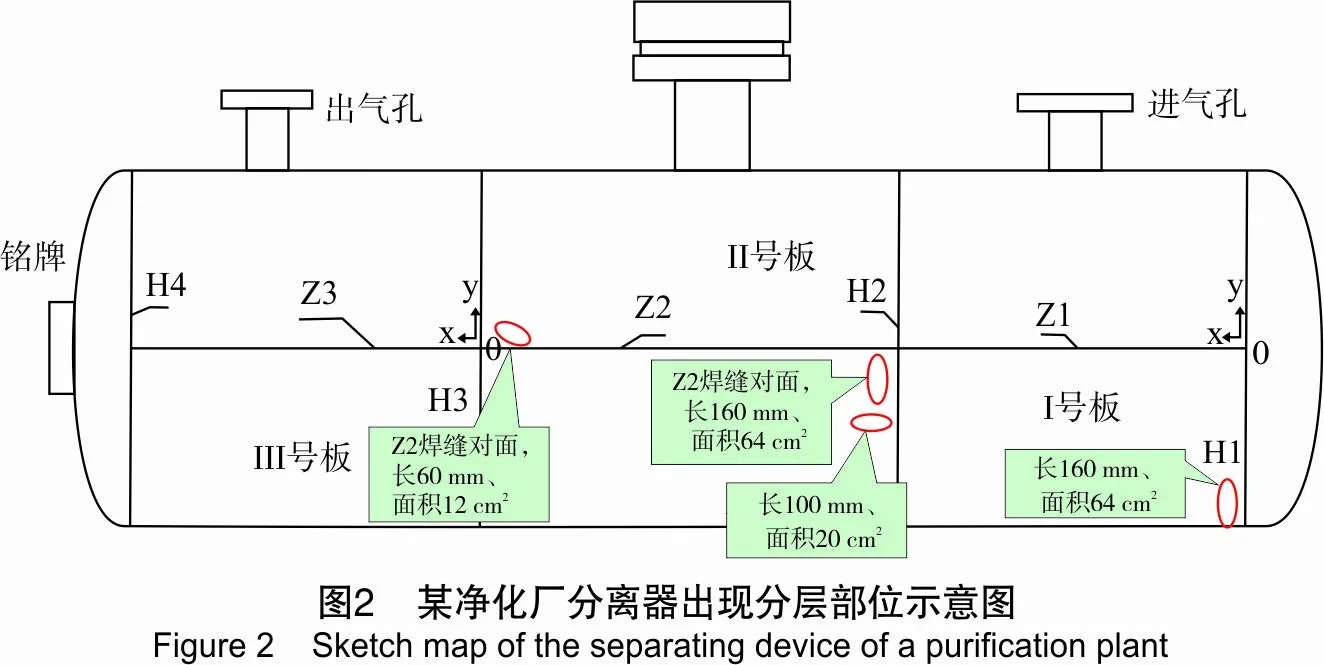

1.2.3空泡腐蚀

从腐蚀环境模拟结果可以看出,热虹吸式重沸器在气液界面位置存在频繁的气泡破裂现象,气泡破裂产生的冲击力结合电化学腐蚀容易导致换热管发生由外向内的腐蚀穿孔,这种腐蚀被称为空泡腐蚀。图5为某净化厂重沸器换热管的空泡腐蚀形貌。

2 含硫气田净化厂腐蚀监/检测

2.1 监/检测方法

高含硫气田常用的监测技术主要包括挂片失重、电阻探针、线性极化探针、电感探针、全周向腐蚀监测仪(FSM)、电化学噪声、交流阻抗探针、恒电量探针等[5]。近年来,高含硫气田腐蚀监测和检测技术已成体系,电化学探针、氢探针、全周向腐蚀监测仪(FSM)、超声波无损监测和检测技术、爬行机器人等得到广泛的应用。随着计算机技术和传输技术的发展,数据库管理技术和无线传输技术的广泛应用,提高了气田数据管理效率,各种腐蚀监测方法的对比如表1所列。

2.2 腐蚀监/检测技术实际应用

净化厂在腐蚀监测实际应用过程中,应该根据所监测的部位选择合适的监测技术,以获得更准确的腐蚀监测数据。川渝某净化厂在高温贫液管线同时设置了腐蚀挂片与ER探针,以考察两种监测技术的适应性。

表1 腐蚀监测/检测方法的特点对比Table1 Characteristicscomparisonofcorrosionmonitoring/detectionmethods技术方法响应时间环境要求信息类型腐蚀类型失重挂片法慢任意腐蚀速率、腐蚀形态、腐蚀产物全面腐蚀、局部腐蚀线性极化法(LPR)快电解液瞬时腐蚀速率、累积腐蚀速率全面腐蚀电阻法(ER)快任意腐蚀失重全面腐蚀电感测量法快任意腐蚀失重全面腐蚀交流阻抗法较快高阻电解液交流信号局部腐蚀电化学噪声法较快任意交流信号全面腐蚀、局部腐蚀全周向监测方法快任意腐蚀速率、缝隙腐蚀和点蚀图谱全面腐蚀、局部腐蚀氢通量法相当差含H2S分压大于0.048MPa单位面积渗氢量全面腐蚀化学分析法较慢任意离子含量全面腐蚀超声波慢金属外表面壁厚全面腐蚀、局部腐蚀

2.2.1腐蚀挂片测试结果

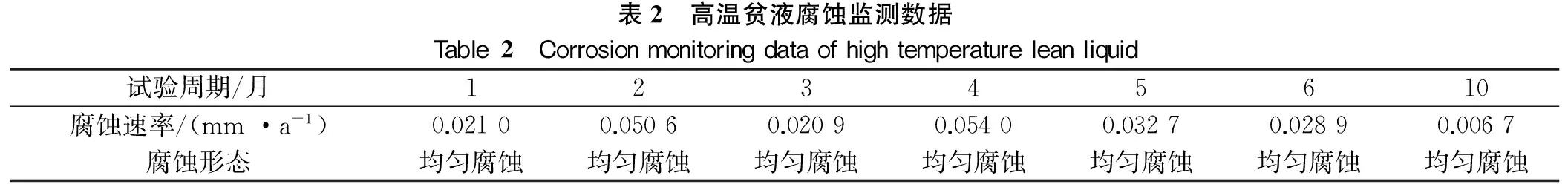

在旁通内进行进行腐蚀挂片,每个周期一组试片,每组4块试片。腐蚀监测数据见表2。

表2 高温贫液腐蚀监测数据Table2 Corrosionmonitoringdataofhightemperatureleanliquid试验周期/月12345610腐蚀速率/(mm·a-1)0.02100.05060.02090.05400.03270.02890.0067腐蚀形态均匀腐蚀均匀腐蚀均匀腐蚀均匀腐蚀均匀腐蚀均匀腐蚀均匀腐蚀

从表2中的腐蚀监测数据可以看出,在不同试验周期内,MDEA高温贫液的腐蚀性均较低。

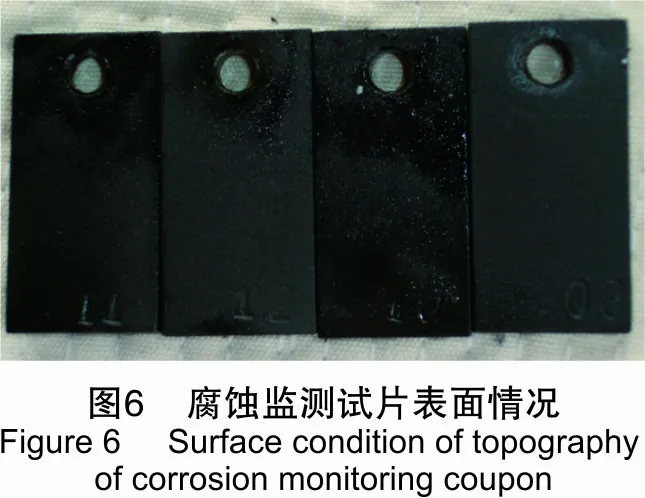

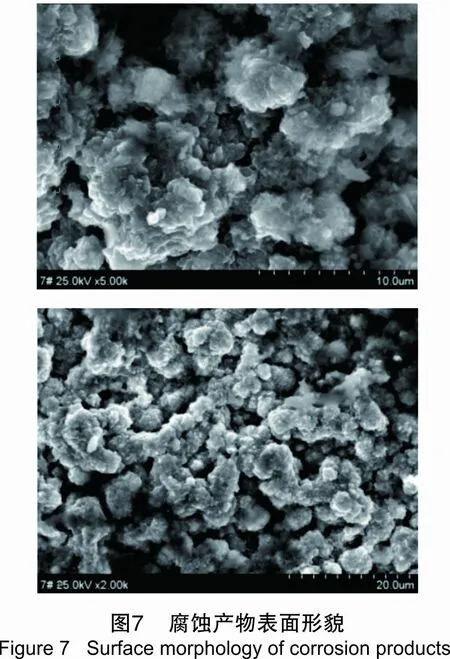

取出试片,发现表面覆盖有黑色、致密的沉积物,通过常规处理只能洗掉大部分沉积物,少量沉积物与试片结合紧密,不易清洗干净,如图6所示,腐蚀形貌见图7。

从扫描电镜照片来看,试片表面的腐蚀产物生长不均匀,呈菜花状。

2.2.2ER探针测试结果

ER探针在线腐蚀监测试验周期为10个月,监测结果如图8所示。

从ER探针在线腐蚀监测失重变化曲线总体来看,失重小,腐蚀速率小,利用软件处理后得到的腐蚀速率为0。观察ER探头发现,探头表面覆盖了一层黑色物质,可能为腐蚀产物或溶液杂质,对仪器腐蚀监测结果有较大的影响。

从以上监测结果可知,高温贫液管线腐蚀挂片的测试结果更为可靠,且能对腐蚀产物进行分析,更有助于腐蚀机理研究与腐蚀方案的制定。而ER探针容易被腐蚀产物或杂质覆盖,导致测量结果失真,表现出不适应。但是,在其他杂质颗粒较少的部位,ER探针仍可发挥其快速、方便的特点。实际应用时可选择合适的监测技术,以获得可靠的监测数据。

3 净化厂脱硫装置防腐措施

净化厂脱硫装置防腐措施很多[6],主要包括改善腐蚀环境和选择材料两方面。在材料方面,应根据腐蚀环境选择符合标准的材料,增加涂层等耐腐蚀措施,且注重设备的加工工艺,例如天然气净化脱硫设备制造好后应进行整体热处理以消除应力。改善腐蚀环境方面,主要围绕醇胺溶液开展。因为醇胺溶液降解产物腐蚀性很强,高流速的胺液会破坏金属表面的保护膜导致设备和管线腐蚀加剧,对管道弯头的腐蚀影响最大。根据经验,对碳钢而言,胺液在管道内流速一般应不高于1.5 m/s,在换热器管程内流速不超过0.9 m/s,富液进再生塔流速不高于1.2 m/s。此外,还可改进结构设计以改变胺液流态,减缓腐蚀,如:加长弯头,选用非直角三通,溶液改变流向处用无缝管,整修与管板不齐平的管头等。

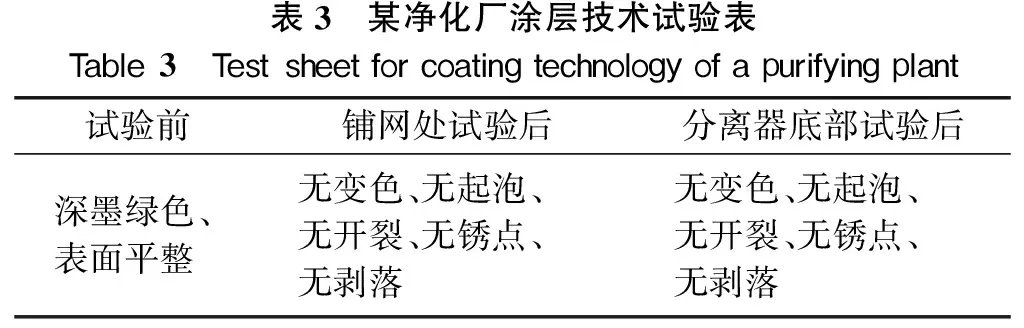

3.1 内涂层技术

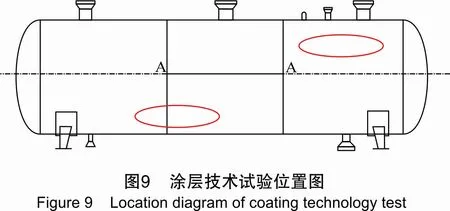

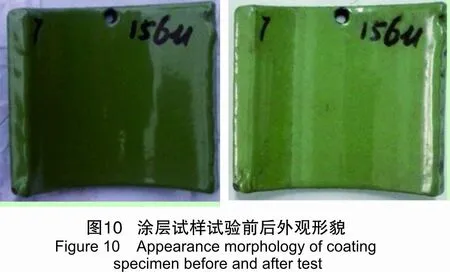

以非金属覆盖处理表层的方式隔绝金属和二氧化碳、硫化氢等,能够较好地抑制金属腐蚀。现阶段主要包括防腐喷涂、衬里两种非金属覆盖层两种处理方式。其中防腐喷涂具有成本低、方便、高效、范围大的优势。涂层技术在某净化厂分离器应用1年半后,检测发现效果良好,见表3。图9为分离器中涂层试样的安装位置,图10为涂层试样在试验前后的外观形貌图。涂层试样在试验前呈深墨绿色、表面平整,试验后无变色、无起泡、无开裂、无锈点、无剥落,耐蚀性能良好。

表3 某净化厂涂层技术试验表Table3 Testsheetforcoatingtechnologyofapurifyingplant试验前铺网处试验后分离器底部试验后深墨绿色、表面平整无变色、无起泡、无开裂、无锈点、无剥落无变色、无起泡、无开裂、无锈点、无剥落

3.2 工艺设备的优化

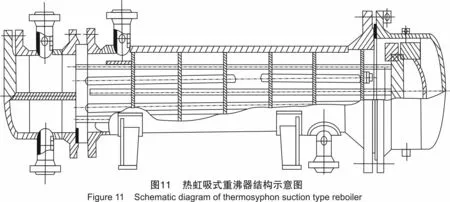

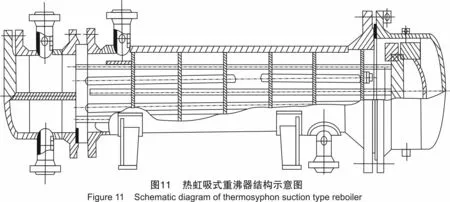

某净化厂重沸器目前堵管总计227根,占换热管总数1 856根的12.23%,堵管部位主要位于上部气液共存区。现有热虹吸式重沸器结构示意如图11所示,

其工作时上部管束处于气液两相冲刷工况,腐蚀环境恶劣。目前,该净化厂重沸器已更换成釜式,结构示意图如图12所示,此种重沸器由一个扩大部分的壳体和一个可抽出的管束组成,管束末端设置溢流堰,以保证管束能有效地浸没在沸腾液体中,故循环在管束与其周围液体之间进行,溢流堰外侧空间作为出料液体的缓冲区,壳侧扩大部分空间作为汽液分离空间。釜式再沸器的气化率可达到80%以上,相当于1块理论塔板的作用。其优点是维修和清洗方便,传热面积大,气化率高,操作弹性大,可在真空下操作。但其传热系数小,壳体容积大,物料停留时间长,易结垢,占地面积大,金属耗量大,投资较高。釜式重沸器只有蒸汽返回再生塔,液相直接从出口进入下一流程,而热虹吸式换热器的气相和液相均返回再生塔。

3.3 复合板技术

复合板是焊接的一种方式,称为爆炸焊接,其结合部位为一种熔融状态,属于原子间结合,不可分离。通常可采用普通的碳钢作为基层,采用耐腐蚀性能较强的耐蚀合金作为覆层,兼顾了材料的强度和耐腐蚀性能,从而具有较大的优越性。如采用Q245R(R-HIC)钢作为基层,316L作为覆层的复合板具有较好的耐腐蚀性能且耐高压气体冲刷,制成的设备内部不需要维护和更换。此种技术较为复杂,制造周期较长,一次性投资较高。

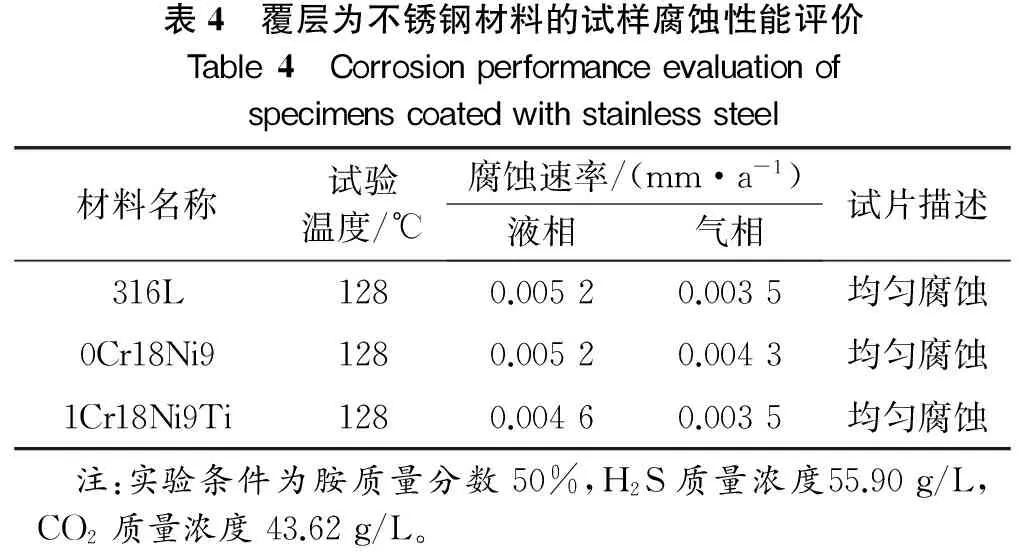

表4 覆层为不锈钢材料的试样腐蚀性能评价Table4 Corrosionperformanceevaluationofspecimenscoatedwithstainlesssteel材料名称试验温度/℃腐蚀速率/(mm·a-1)液相气相试片描述316L1280.00520.0035均匀腐蚀0Cr18Ni91280.00520.0043均匀腐蚀1Cr18Ni9Ti1280.00460.0035均匀腐蚀 注:实验条件为胺质量分数50%,H2S质量浓度55.90g/L,CO2质量浓度43.62g/L。

在较高的温度和溶液酸气负荷下,所考察的几种不锈钢材料气相和液相的腐蚀速率均较低(见表4),表明其具有较强的抗腐蚀能力。目前,已有装置将高温富液和半贫液入塔接管更换为不锈钢。

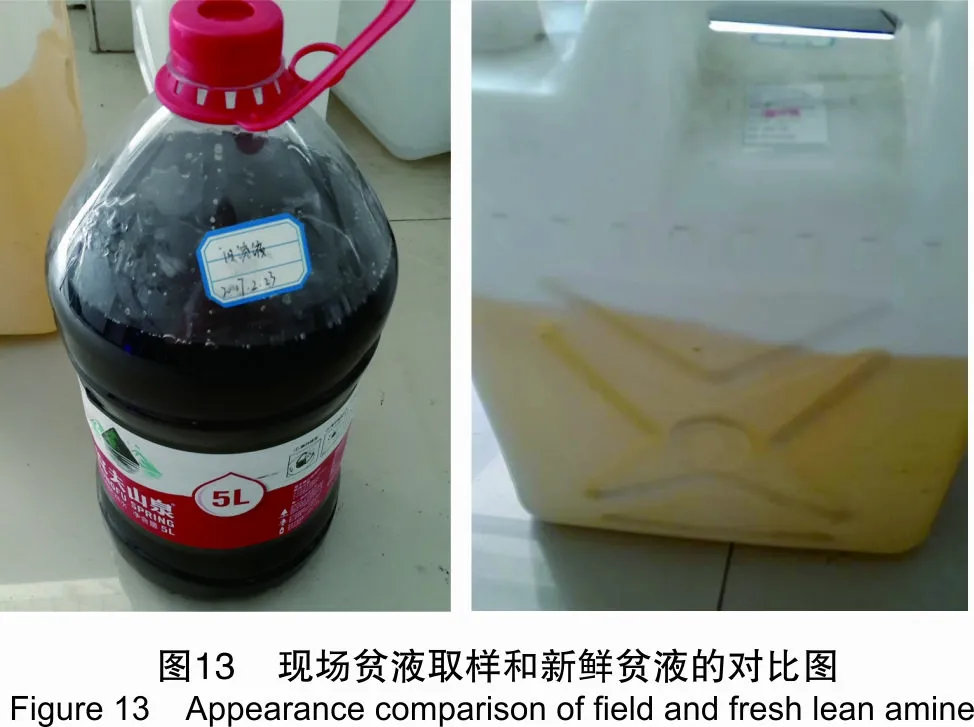

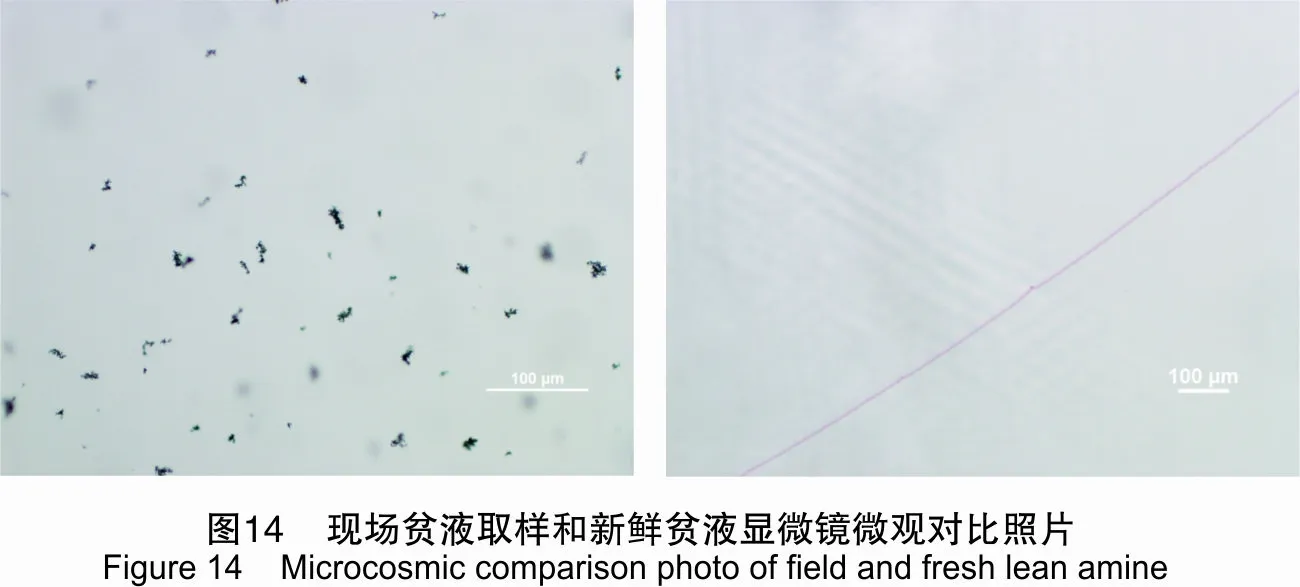

3.4 溶液净化

脱硫溶液中污染物的来源有两种途径:①通过原料气带入气田水、油田化学药剂、液烃等;②溶剂降解或金属材料腐蚀产生。为了使脱硫溶液保持清洁,可在加强原料气过滤分离的同时,对溶液进行机械过滤和活性炭过滤。但这些过滤还不能除去溶液中的热稳定性盐,应在脱硫系统中设置热稳定性盐脱除装置。此外,需定期对过滤系统进行检查,保证其处于正常运行状态,某净化厂由于溶液过滤系统出现故障,导致脱硫溶液形态发生严重变化。图13分别为现场装置中取得胺液及新鲜胺液的对比图,可看出现场取得的胺液已由原本的淡黄色变成了黑色。进一步的微观观测发现,现场胺液中存在较多悬浮颗粒物,粒径在几微米至几十微米之间,见图14,表明现场过滤系统已经出现了问题,应及时解决。

4 结 论

(1) 从检修和腐蚀机理分析结果来看,含硫气田净化厂的腐蚀严重部位主要集中在再生塔塔壁及内部构件、贫富液换热器、高温富液管线、高温贫液管线、重沸器、重沸器半贫液管线。

(2) 腐蚀监/检测技术可有效地反映系统的腐蚀状况,但不同的监测技术有自身的特点,实际应用时应注意选择合适的监测技术,以获得可靠的监测数据。

(3) 影响含硫气田净化厂装置腐蚀的因素十分复杂,设备防腐也必须采取综合性的措施,大致可归纳为:合理的设计条件、严格的操作控制、恰当的材料选用与必要的工艺防腐。

[1] 黄红兵, 李辉, 谷坛, 等. 四川含硫气田缓蚀剂及应用技术研究[J]. 石油与天然气化工, 2002, 31(增刊): 54-58.

[2] 吴贵阳, 陈世明, 毛汀, 等. 含硫气田净化厂原料气过滤分离设备腐蚀主控因素研究[J]. 石油与天然气化工, 2016, 45(1): 21-24.

[3] 江晶晶, 任挺, 张强, 等. MDEA脱硫溶液腐蚀性能影响因素研究[J]. 石油与天然气化工, 2014, 43(5): 472-477.

[4] 张强, 唐永帆, 谷坛. 川渝气田净化厂脱硫装置腐蚀监检测技术研究及应用[J]. 石油与天然气化工, 2010, 39(6): 548-556.

[5] 张强, 陈文, 杨梦薇, 等. 高酸性气田腐蚀监测技术研究[J]. 石油与天然气化工, 2012, 41(1): 62-65.

[6] 何金龙, 胡天友, 彭修军. 天然气净化厂脱硫系统防腐措施研究[J]. 石油与天然气化工, 2006, 35(2): 110-113.