基于不同行驶工况的纯电动汽车电能量消耗影响因素研究

,, ,

(1.华南理工大学机动车检测技术有限公司,广东 广州 510641; 2.华南理工大学机械与汽车工程学院,广东 广州 510640)

0 引言

在不同的行驶工况下,纯电动汽车电能量消耗差异较大。要想提高纯电动汽车在城市工况下的续驶里程,就需对纯电动汽车在城市工况下的电能量消耗特性加以研究。通过纯电动汽车城市工况下的整车实验,找出其在城市工况下的电能量消耗特性,合理设计整车控制策略以降低电能量消耗提高续驶里程。然而,针对典型城市工况的纯电动汽车电能量消耗研究多局限于仿真阶段,文献[1]采用AMESim软件建立了电动汽车能耗特性研究仿真平台,基于此平台研究了能耗最优的驱制动电机控制策略。相关文献中进行实验研究的较少,有实验也仅针对单一城市工况,缺乏多城市工况的纯电动汽车整车实验的对比分析。文献[2]仅针对上海市道路工况分析驱制动系统的能耗特性,提出能耗最优的扭矩分配控制策略。在此,以某款纯电动汽车为研究对象,通过NEDC,Jap1015和FTP75典型城市工况纯电动汽车电能量消耗实验,找出不同行驶工况下纯电动汽车电能量消耗与行驶特征参数之间的关系,为纯电动汽车整车控制策略的制定提供依据。

1 基于行驶工况的纯电动汽车电能量消耗机理分析

行驶工况是由一系列的数据点组成,代表着具有一定载荷下某一阶段的车辆速度ua(t)和加速度dua(t)/dt随时间t变化点的集合[3],通常用来评估纯电动汽车能耗特性。在行驶工况下,纯电动汽车所需的驱动力Ft(t)[4]可表示为:

Ft(t)=mgfcosα+mgsinα+

(1)

Ft(t)为驱动力;m为汽车质量;f为滚动阻力系数;α为道路坡度;CD为空气阻力系数;A为迎风面积;ua(t)为车速;dua(t)/dt为加速度;δ为旋转质量换算系数。由于驱动电机是纯电动汽车唯一的动力源,其驱动电机输出功率Pmo(t)为:

(2)

ηt(t)为机械传动效率。由电动汽车机械能与电能的转换关系[5]可知,驱动电动机Pmo(t)与动力电池输出功率Pess(t)之间关系可表示为:

(3)

Pess(t)为电动汽车动力电池输出功率;ηess(t)为逆变器转换效率;ηm(t)为电机工作效率。因此纯电动汽车行驶t时间内电池消耗的总电能量为:

(4)

在该时间段内,电动汽车单位里程能耗Ecr为:

(5)

当电动汽车载荷和行驶工况一定时,m,f,α,CD,A,δ,ηess(t)和ηt(t)可看为定值。根据电机工作原理,电机工作效率ηm(t)由驱动电机转速nm(t)和转矩Tm(t)决定,即可认为电机工作效率ηm(t)与车速ua(t)和加速度dua(t)/dt存在着一定的函数关系[6],即可认为电机的工作效率随车速ua(t)和加速度dua(t)/dt的变化而变化,其值可表示为ηm(ua(t),dua(t)/dt)。因此,纯电动汽车单位里程能耗表达式为:

Ecr=

(6)

由式(6)可知,Ecr主要与车速和加速度变化有关,即不同的ua(t)和dua(t)/dt变化产生不同的Ecr值,故通过研究不同行驶工况下ua(t)和dua(t)/dt的变化对Ecr的影响,找出使单位里程能耗Ecr减小的ua(t)和dua(t)/dt变化规律,对降低纯电动汽车单位里程能耗、提高续驶里程有重要意义。

2 典型行驶工况下纯电动汽车电能量消耗实验与分析

为分析不同行驶工况下车速ua(t)和加速度dua(t)/dt对动力电池组单位里程能耗Ecr的影响,以某款纯电动汽车为研究对象,其主要技术参数如表1所示。

运用纯电动汽车电能量消耗测试实验系统,选取欧洲经济委员会(ECE)的NEDC工况、美国环保署的FTP75工况以及日本电动汽车协会的Jap1015工况进行实验。其中,电能量消耗测试实验系统基本原理如图1所示。

表1 纯电动汽车主要技术参数

图1 纯电动汽车电能量消耗测试系统基本原理

由图1可知,该电能量消耗测试系统主要由AVL Roadsim底盘测功机和日置HIOKI 3390电能量消耗测试仪组成。其工作原理是:当纯电动汽车行驶时,底盘测功机控制系统根据所设定的行驶工况,通过加载器对纯电动汽车驱动轮施加相应的负荷∑F,并通过转速传感器测得底盘测功机转毂转速nd,根据转毂半径rd进而计算出车速ua(t)和加速度dua(t)/dt,与此同时,电能量消耗测试仪测出动力电池组放电电流Iess(t)和放电电压Uess(t)。

实验按照国标GB/T 18386--2005要求进行[7],且不考虑能量回收和附件电能量消耗。首先,调整好纯电动汽车与底盘测功机的相对位置并对车辆进行固定。然后,根据国标要求设置底盘测功机施加给车辆驱动轮的负荷∑F。接着,将电能量消耗测试仪与纯电动汽车动力电池组正负极导线相连。最后,驾驶员操作加速踏板同时观察车速显示屏,使实际车速ui(t)和理论车速uT(t)差值保持在国标规定公差范围内。实验结束后,导出车速ua(t)、加速度dua(t)/dt、电池组放电电流Iess(t)和放电电压Uess(t)等随时间t变化数据。其中,在NEDC,Jap1015和FTP75实验工况0~617 s时间(简称实验时间)内,车速ui(t)随时间t变化曲线如图2所示。

实验时间内NEDC,Jap1015和FTP75工况下的动力电池组输出功率Pess(t)随时间t变化曲线如图3所示。

依据式(6)可计算出实验时间内实验所用3种行驶工况动力电池组单位里程能耗。其中,纯电动汽车动力电池组按Jap1015工况平均单位里程能耗Ecr-m-Ja最低,仅为159.77 (W·h)/km;NEDC工况平均单位里程能耗Ecr-m-NE为244.91 (W·h)/km,是Jap1015工况的1.53倍;FTP75工况平均单位里程能耗Ecr-m-FT最高为337.25 (W·h)/km,是Jap1015工况的2.11倍。由此可见,不同行驶工况下动力电池组单位里程能耗差异较大。

图2 NEDC,Jap1015和FTP75实验工况下 车速随时间变化曲线

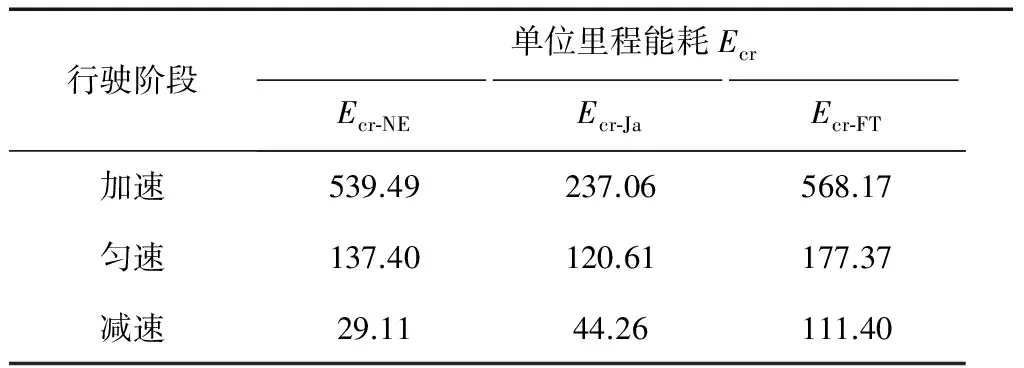

由于NEDC,Jap1015和FTP75工况是由加速、匀速、减速和停车过程所组成,为了分析加速、匀速和减速过程对实验所用3种行驶工况动力电池组单位里程能耗的作用大小,分别求出实验所用3种行驶工况的不同行驶阶段动力电池组单位里程能耗,如表2所示。

由表2可知,实验所用3种工况加速阶段单位里程能耗远大于匀速阶段和减速阶段,如在NEDC工况加速阶段,其Ecr-a-NE为539.49 (W·h)/km,它是匀速阶段的Ecr-c-NE的3.93倍,是减速阶段的Ecr-d-NE的18.53倍。平均单位里程能耗大的FTP75工况,其加速阶段的Ecr-a-FT也最高,平均单位里程能耗最低的Jap1015工况,其加速阶段的Ecr-m-Ja最低。且3种工况的加速阶段行驶时间所占比例较长,分别为31.0%,39.8%和31.1%。由此可知,实验所用3种工况的单位里程能耗大小取决于加速阶段。

为此,对3种行驶工况的加速阶段进行研究,其中,NEDC工况加速阶段包含8个加速过程,Jap1015工况加速阶段包含10个加速过程,FTP75工况加速阶段包含14个加速过程,3种工况每个加速过程单位里程能耗随每个加速过程平均加速度变化如图4所示。

图3 NEDC,Jap1015和FTP75实验工况下 动力电池组输出功率随时间变化曲线表2 NEDC,Jap1015和FTP75工况的不同行驶阶段动力电池组的单位里程能耗 (W·h)/km

由图4关系曲线可知,NEDC,Jap1015和FTP75工况的加速过程随着每个加速过程平均加速度增大单位里程能耗逐渐递增,可见行驶参数中加速度是影响纯电动汽车单位里程能耗的因素之一。

图4 NEDC,Jap1015和FTP75加速过程 单位里程能耗随平均加速度变化

为进一步研究NEDC,Jap1015和FTP75工况加速过程的平均加速度大小对纯电动汽车单位里程能耗的影响,对其加速工况平均加速度分布进行统计,如图5所示。

图5 NEDC,Jap1015和FTP75工况加速过程 平均加速度分布

由图5可知,动力电池组平均单位里程能耗低的Jap1015工况平均加速度主要分布在低加速度区,动力电池组平均单位里程能耗高的FTP75工况平均加速度分布范围广且高加速度区所占比重大,NEDC工况加速过程平均加速度分布较集中且位于中加速度区。因此可知,NEDC,Jap1015和FTP75工况加速过程中加速度分布不同导致3种工况动力电池组单位里程能耗差异。

3 结束语

为了研究行驶工况特征参数对电动汽车电能量消耗之间的关系,以NEDC,Jap1015和FTP75工况下的电动汽车电能量消耗为研究对象,进行了基于行驶工况的纯电动汽车动力电池组电能量消耗实验,分析了加速、匀速和减速工况对纯电动汽车电能量消耗的影响。结果发现实验所用3种行驶工况下纯电动汽车单位里程能耗差异较大,其中加速工况对纯电动汽车电能量消耗最大,占整个总电能量60%以上,其单位里程能耗也远大于匀速和减速工况,即加速工况决定整个行驶工况电能量消耗。接着对NEDC,Jap1015和FTP75工况加速过程进行研究,结果发现,随着平均加速度增大单位里程能耗增大。由此可得出行驶工况特征参数中的加速度dua(t)/dt对纯电动汽动力电池组单位里程能耗Ecr影响较大。通过合理设计基于行驶工况的加速曲线及其控制策略是降低纯电动汽车能耗提高续驶里程的关键技术之一。

参考文献:

[1] 王猛,孙泽昌.电动汽车驱制动能耗特性研究[C]∥2013年中国汽车工程学会年会论文集.北京:北京理工大学出版社,2013:253-257.

[2] 孙泽昌,曾英捷,刘杨.基于上海市道路工况电动汽车能耗特性研究[J].机电一体化,2014,20(8):41-46.

[3] 周飞鲲.纯电动汽车动力系统参数匹配及整车控制策略研究[D].长春:吉林大学,2013.

[4] 余志生.汽车理论[M].北京:机械工业出版社,2007.

[5] 邢伟.电动汽车用永磁同步电动机及传动控制系统研究[D].沈阳:沈阳工业大学,2004.

[6] 秦大同,周保华,胡明辉,等.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1): 1-6.

[7] 全国汽车标准化技术委员会.电动汽车能量消耗和续驶里程试验方法:GB/T 18386—2005[S].北京:中国标准出版社,2005.