热处理对强力旋压筒形件力学性能的影响

王莲花, 柏朝辉

(1. 包头职业技术学院 电气工程系, 内蒙古 包头 014030; 2. 内蒙古北方重工业集团有限公司, 内蒙古 包头 014033)

0 引 言

连杆衬套是大功率柴油机的一个重要部件, 它在工作过程中要承受气缸爆发压力、 连杆的惯性力和高温热负荷的作用, 工作环境十分恶劣, 所以连杆衬套要具有良好的力学性能以保证其工作效率和使用寿命. 强力旋压是一种少切削、 高精度的薄壁筒形件加工工艺, 多用于连杆衬套的制备. 强力旋压参数的选择对于连杆衬套筒形件的力学性能具有很大的影响, 所以合理地选择参数可以使筒形件具有更好的力学性能. 王志伟等[1-2]通过正交试验研究了芯模与旋轮间距和进给比等参数对强力旋压筒形件力学性能的影响; 丁俊峰等[3]研究了热处理工艺对2219铝合金旋压件力学性能的影响. 由于强力旋压是一种塑性加工工艺, 制备出的工件不可避免地具有残余应力, 所以要对工件进行热处理以消除残余应力. 由于热处理会在一定程度上对工件的力学性能产生影响, 所以研究热处理对强力旋压成形件力学性能的影响具有一定的工程实际意义.

本文设计单因素试验, 以强力旋压的连杆衬套筒形件为研究对象, 首先对比热处理前后试件的力学性能变化情况, 然后研究热处理温度和保温时间对试件力学性能的影响, 为提高连杆衬套的质量提供了一定的理论依据.

1 试验设计

1.1 参数选取

1.1.1 强力旋压参数

减薄率是强力旋压的一个重要参数, 减薄率过小会导致工件在成形过程中变形不均匀从而影响尺寸精度, 减薄率过大则会导致工件变形失稳甚至开裂等情况. 根据以往的加工经验, 本文选取减薄率为25%, 35%和45%. 进给比是指旋轮进给速度与芯模转速的比值. 进给比选取不当会造成金属流动失稳, 使成形件产生缺陷. 本文选取进给比为0.2, 0.6和1.0 mm/r. 试验采用SXD100/3-CNC数控强力旋压机进行, 旋压方式为三轮错距正旋, 如图 1 所示.

图 1 旋压方式图Fig.1 Spinning mode

3个旋轮在径向和轴向上分别错开一定的距离, 且每个旋轮均要承担一道减薄量. 此旋压机设定旋轮1减薄一定量后, 剩余的减薄量由旋轮2和旋轮3平均承担[4]. 如果首轮减薄量过小会影响工件的直线度, 过大则会使旋轮1的使用寿命受到一定的影响. 本文选取首轮减薄量为0.4t, 0.5t和0.6t(t为总减薄量, 单位mm).

1.1.2 热处理参数

热处理温度是热处理中影响残余应力消除效果的一个重要参数. 试验采用的试件材料为锡青铜合金QSn7-0.2, 针对此铜合金一般作弹性元件的特点, 通常不进行再结晶退火, 只进行低温去应力退火. 一般QSn7-0.2的去应力退火温度在200~300 ℃之间, 本文选取热处理温度为200, 240和280 ℃. 当试件达到热处理温度时, 为了使材料的晶体更均匀受热以充分地释放残余应力, 要进行一定时间的保温处理. 保温时间不宜过短或过长, 时间过短则消除残余应力的效果不佳, 时间过长则会浪费能源、 降低设备的利用率. 本文选取的保温时间为1 h和2 h.

1.2 评价指标及其获取方法

抗拉强度是一项重要的力学性能指标, 是金属材料在静拉伸条件下的最大承载能力. 其测量方法为: 将所测试件制成3个标准拉伸试件(如图2所示), 根据GB/T228.1-2010, 在弹簧试验机上进行静载荷拉伸试验, 由应力-应变曲线得到每个标准拉伸试件的抗拉强度, 再取平均值即为所测试件的平均抗拉强度[5].

图 2 标准拉伸试件Fig.2 Standard tensile specimen

延伸率也是金属材料力学性能的一个重要评价指标, 它主要反应了试件的塑性性能, 如果试件的延伸率过低, 则说明试件比较脆, 容易发生断裂等失效形式. 延伸率的测量方法为: 将所测试件制成3个标准拉伸试件, 在标准拉伸试件上截取一定长度L0进行标记, 将经过静载荷拉伸试验后拉断的标准拉伸试件重新对接在一起, 测量此前拉伸试件上标记的那一段此时的长度, 记为Lk, 则该标准拉伸试件的延伸率为(Lk-L0)/L0, 再取平均值即为所测试件的平均延伸率[6].

1.3 强力旋压成形试验及热处理

试验采用内径为Φ50.5 mm、 外径Φ64.0 mm, 高为80.5 mm的毛坯件, 在SXD100/3-CNC数控强力旋压机上进行旋压成形试验, 成形方式为一道次成形. 去应力退火处理在BPG-9200BH高温鼓风干燥箱中进行, 其温度范围为RT+20~500 ℃, 温度分辨率/波动度为0.1 ℃/±0.5 ℃. 将旋压成形的筒形件按照相应的热处理温度和保温时间进行热处理后冷却, 再进行抗拉强度及延伸率的测量[7].

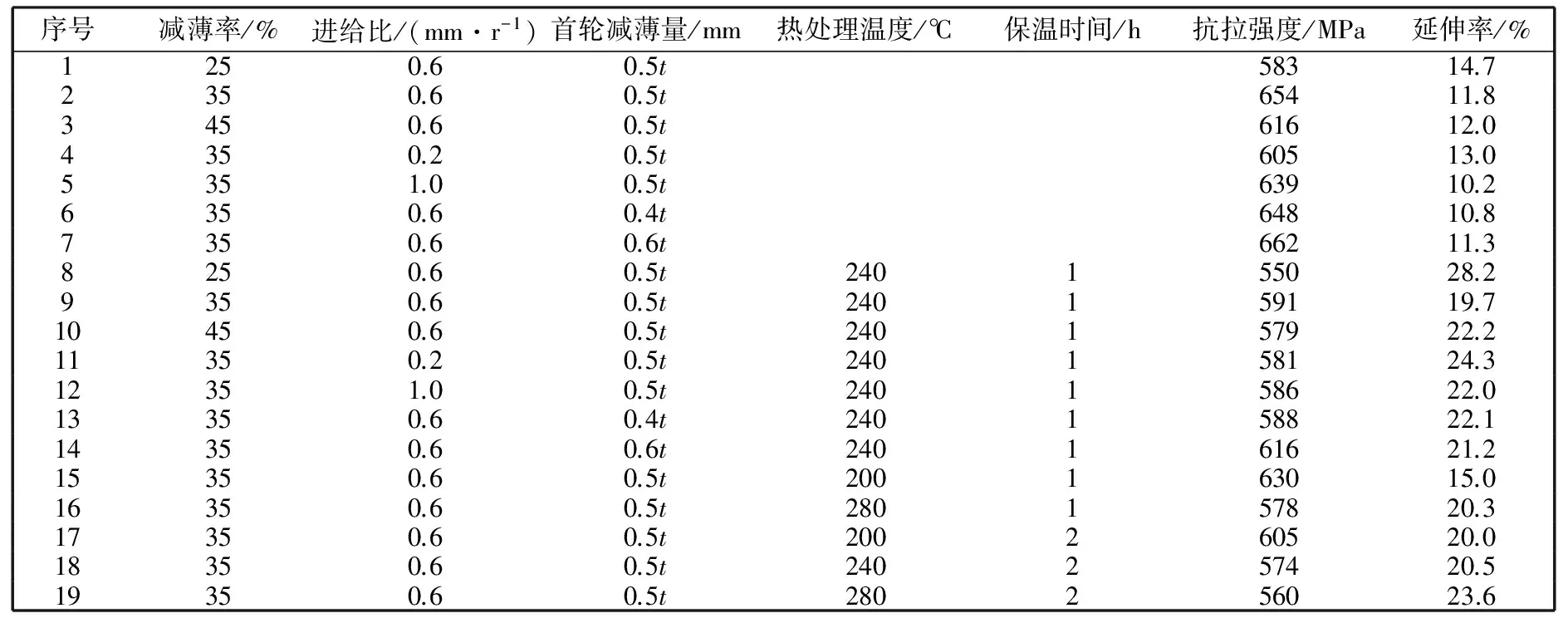

1.4 试验安排及结果

设计单因素试验, 考察热处理前后试件力学性能的变化情况和热处理温度及保温时间对试件力学性能的影响. 试验安排及结果如表 1 所示.

表 1 试验安排及结果

2 试验结果分析

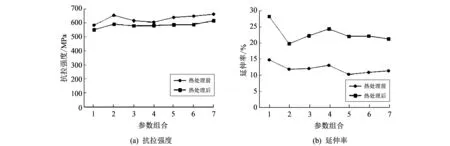

2.1 热处理前后对比分析

图 3(a) 所示为热处理前后试件抗拉强度的变化情况. 从图中可以看出, 在相同的旋压参数下制备的试件, 热处理前的抗拉强度要明显高于热处理后的抗拉强度[8]. 因为试验中进行的是低温去应力退火, 并不会对铜合金的晶粒结构造成影响和改变, 但会引起铜合金晶体位错密度的降低, 从而抵消了部分加工的强化效果, 因此抗拉强度会降低. 图 3(b)所示为热处理前后延伸率的变化情况. 从图中可以看出, 在相同旋压参数下制备的试件, 热处理后的延伸率相比热处理前有明显的升高[9], 说明热处理可以提高强力旋压筒形件的塑性性能.

图 3 热处理前后试件力学性能的变化Fig.3 Changes of mechanical properties of specimens before and after heat treatment

2.2 热处理参数对力学性能的影响

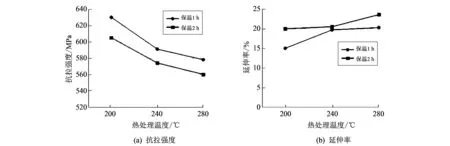

如图 4 所示为热处理温度对强力旋压筒形件力学性能的影响. 从图中可以看出, 无论在哪个保温时间下, 当热处理温度为200 ℃时, 筒形件的抗拉强度均在600 MPa以上, 但随着热处理温度的升高, 筒形件的抗拉强度逐渐下降至560~580 MPa, 说明随着热处理温度的升高, 强力旋压筒形件的抗拉强度呈降低趋势[10]. 对于延伸率, 当以200 ℃的热处理温度进行处理时, 筒形件的延伸率在20%以下, 当热处理温度上升时, 其延伸率也分别达到了20%以上, 说明随着热处理温度的升高, 强力旋压筒形件的延伸率呈上升趋势, 其塑性性能得到了提高.

如图 5 所示为保温时间对强力旋压筒形件力学性能的影响.

从图 5 中可以看出, 保温2 h的条件下, 在任何热处理温度时, 筒形件的抗拉强度均小于保温1 h时, 而延伸率则与抗拉强度呈相反的趋势, 即保温2 h的条件下筒形件的延伸率要大于保温1 h时. 说明随着保温时间的增加, 强力旋压筒形件的抗拉强度降低, 而延伸率升高.

图 4 热处理温度对筒形件力学性能的影响Fig.4 Effect of heat treatment temperature on mechanical properties of cylindrical parts

图 5 保温时间对筒形件力学性能的影响Fig.5 Effect of holding time on mechanical properties of cylindrical parts

3 结 论

1) 热处理对于强力旋压筒形件的力学性能具有一定的影响, 通过去应力退火, 可以降低筒形件的硬度, 而提高其延伸率.

2) 随着热处理温度的升高, 强力旋压筒形件的抗拉强度降低, 延伸率升高; 随着保温时间的增加, 筒形件的抗拉强度和延伸率具有与热处理温度相同的变化趋势.

参考文献:

[1] 王志伟, 樊文欣, 冯志刚, 等. 基于正交试验的连杆衬套力学性能研究[J]. 热加工工艺, 2014, 42(3): 104-106.

Wang Zhiwei, Fan Wenxin, Feng Zhigang, et al. Study on mechanical properties of connecting rod bushing based on orthogonal test[J]. Hot Working Technology, 2014, 42(3): 104-106. (in Chinese)

[2] 王志伟, 樊文欣, 赵俊生, 等. 基于二次回归正交试验的强力旋压连杆衬套性能分析[J]. 锻压技术, 2014, 39(1): 69-73.

Wang Zhiwei, Fan Wenxin, Zhao Junsheng, et al. Performance analysis of power spinning connecting rod bushing based on quadratic regression orthogonal test[J]. Forging & Stamping Technology, 2014, 39(1): 69-73. (in Chinese)

[3] 丁俊峰, 张行健, 陈永来, 等. 热处理工艺对2219铝合金旋压件力学性能的影响研究[J]. 热加工工艺, 2016, 45(12): 233-236.

Ding Junfeng, Zhang Xingjian, Chen Yonglai, et al. Effect of heat treatment process on mechanical properties of 2219 aluminum alloy spinning parts[J]. Hot Working Technology, 2016, 45(12): 233-236. (in Chinese)

[4] 王跃. 强力旋压连杆衬套主要工艺参数对尺寸精度及残余应力影响的试验研究[D]. 太原: 中北大学, 2016.

[5] 席奇豪, 樊文欣, 吕伟, 等. 基于灰色关联度的连杆衬套强力旋压参数优化[J]. 锻压技术, 2016, 41(7): 114-117.

Xi Qihao, Fan Wenxin, Lü Wei, et al. Optimization of power spinning parameters for connecting rod bushing based on grey relation degree[J]. Forging & Stamping Technology, 2016, 41(7): 114-117. (in Chinese)

[6] 王志伟. 强力旋压连杆衬套工艺参数对性能影响正交试验研究[D]. 太原: 中北大学, 2014.

[7] 席奇豪, 樊文欣, 王金虎, 等. 强力旋压参数及退火温度对筒形件硬度的影响[J]. 锻压技术, 2016, 41(9): 130-134.

Xi Qihao, Fan Wenxin, Wang Jinhu, et al. Influence of power spinning parameters and annealing temperature on the hardness of cylinder[J]. Forging & Stamping Technology, 2016, 41(9): 130-134. (in Chinese)

[8] 朱信, 张保成, 王志伟. 热挤压-强力旋压-热处理对锡青铜显微组织的影响[J]. 热加工工艺, 2015, 44(5): 160-162.

Zhu Xin, Zhang Baocheng, Wang Zhiwei. Effect of hot extrusion-power spinning-heat treatment on microstructure of tin bronze[J]. Hot Working Technology, 2015, 44(5): 160-162. (in Chinese)

[9] 杨保健, 夏琴香, 张鹏, 等. SPD制备纳米/超细晶金属材料的成形方法[J]. 锻压技术, 2011, 36(2): 48-52.

Yang Baojian, Xia Qinxiang, Zhang Peng, et al. Forming method of ultrafine grain/nanocrystalline material based on SPD[J]. Forging & Stamping Technology, 2011, 36(2): 48-52. (in Chinese)

[10] 张涛. 旋压成形工艺[M]. 北京: 化学工业出版社, 2009.