选区激光熔化成形AlSi10Mg合金组织研究

谭 乐, 李 亮, 王伟雪, 李 婧, 吴利芸

(中北大学 材料科学与工程学院, 山西 太原 030051)

0 引 言

AlSi10Mg合金具有密度小、 比强度高、 耐腐蚀性能好等优点, 是航空航天器件的主要材料[1]. 目前, AlSi10Mg合金主要成形方法为铸造, 铸件中含有针状Si颗粒以及富Mg析出相, 降低了铸件的力学性能. 采用传统铸造方法难以制备结构复杂的零件, 且成本高, 周期长[2]. 随着航空航天的快速发展, 传统铸造方法难以制备结构复杂的航空航天零件[3].

选区激光熔化技术(Selective Laser Melting, SLM)是利用离散-堆积的原理, 根据制件的三维CAD切片模型, 将金属粉末逐层沉积叠加构造成三维物体, 可快速低成本成形结构复杂的零件, 实现复杂零件的个性化定制及小批量生产[4]. 与传统制造方法相比, 该技术无需制作模具, 省略了模具设计和制造的时间, 缩短了新产品开发周期, 节约了开发成本[5]. 选区激光熔化成形过程中, 当激光辐射到粉床时, 在激光能量作用下, 金属粉末逐渐熔化, 形成熔池. 由于激光照射在粉末的时间极短, 激光能量与粉末床之间形成瞬态相互作用, 在熔池内形成了较大的温度梯度(可达105℃/m) 和极快的冷却速度(可达106~108℃/s), 利于形成细晶以及增强相弥散分布, 从而提高制件的力学性能[6]. 但SLM成形过程伴随着复杂的物理化学冶金过程, 容易形成球化、 孔隙、 裂纹等缺陷, 严重影响了SLM技术的推广与应用[7-9].

因此, 本文以AlSi10Mg合金粉末为材料, 研究了SLM成形AlSi10Mg合金制件不同截面的微观组织, 并分析了制件中孔隙的种类及形成机理.

1 实验方法

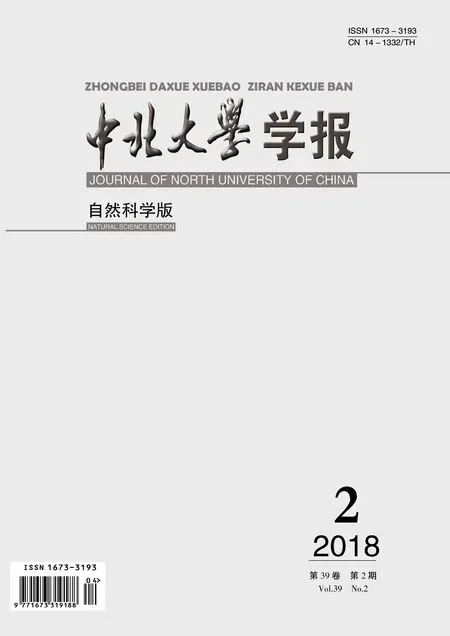

实验粉末选用气雾化法制备的AlSi10Mg合金粉末, 粉末颗粒近似呈球形, 颗粒尺寸在15~65 μm之间, 如图 1 所示. AlSi10Mg合金化学元素中以Al元素为主, 含量为89.35 wt.%; 其余元素以Si元素含量最高, 为9.8 wt.%; 另外还有少量的Cu, Mn, Mg, Zn, Fe等元素, 含量分别为0.05 wt.%, 0.1 wt.%, 0.35 wt.%, 0.1 wt.%, 0.25 wt.%.

图 1 AlSi10Mg合金粉末SEM形貌Fig.1 The SEM morphology of AlSi10Mg alloy powder

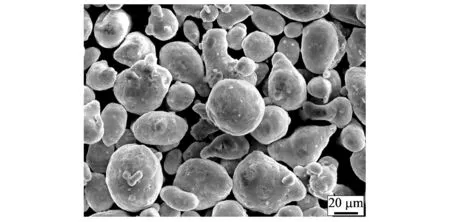

成形设备选用雷尼绍AM400选区激光熔化成形机, 激光器为光纤激光器, 功率为400 W, 聚焦光斑直径为70 μm, 激光扫描速度为1 200 mm/s. 采用棋盘式扫描策略, 棋盘内每个方块尺寸为5 mm×5 mm, 相邻方块内扫描方向相互垂直, 相邻层间扫描方向旋转67°, 如图 2 所示. 成形件的尺寸为5 mm×5 mm×12 mm.

图 2 SLM成形过程扫描策略Fig.2 The scan strategy of the SLM process

为观察试样不同截面内的组织形貌, 将试样的横截面和纵截面用2 000#砂纸打磨后, 在抛光机上进行抛光. 抛光完成后用酒精对抛光面进行反复清洗吹干, 选用Keller’s试剂(HF-1 mL, HCL-1.5 mL, HNO3-2.5 mL和去离子水H2O-90 mL)腐蚀15 s, 随后用酒精反复冲洗, 吹干. 采用金相显微镜和扫描电镜对其内部组织进行分析.

2 结果与讨论

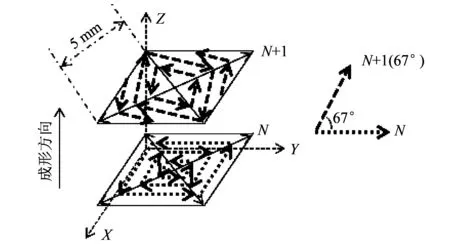

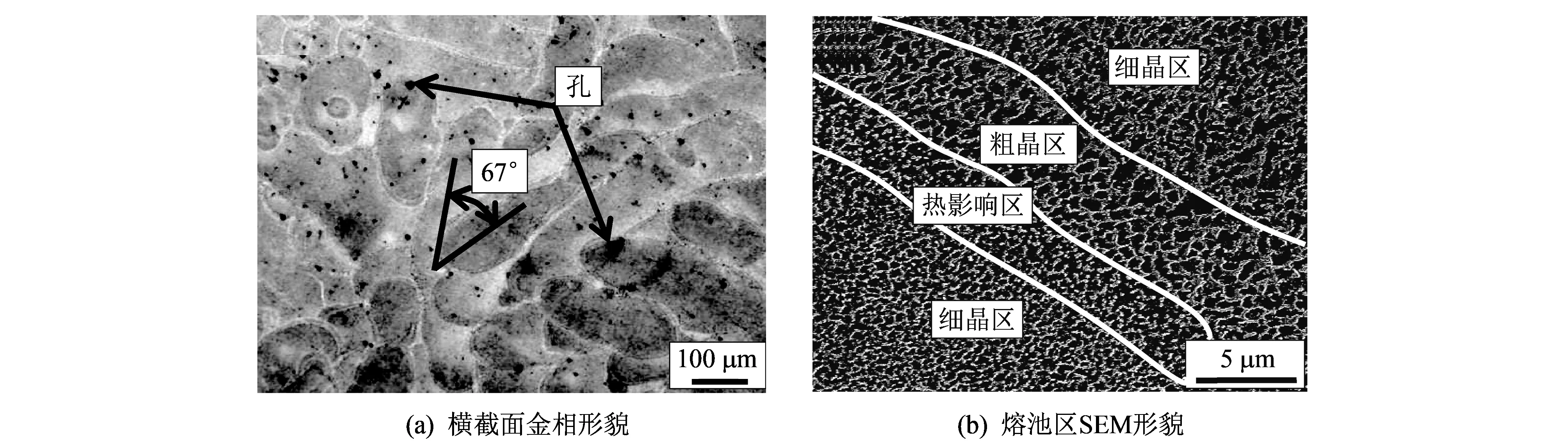

2.1 横截面微观组织

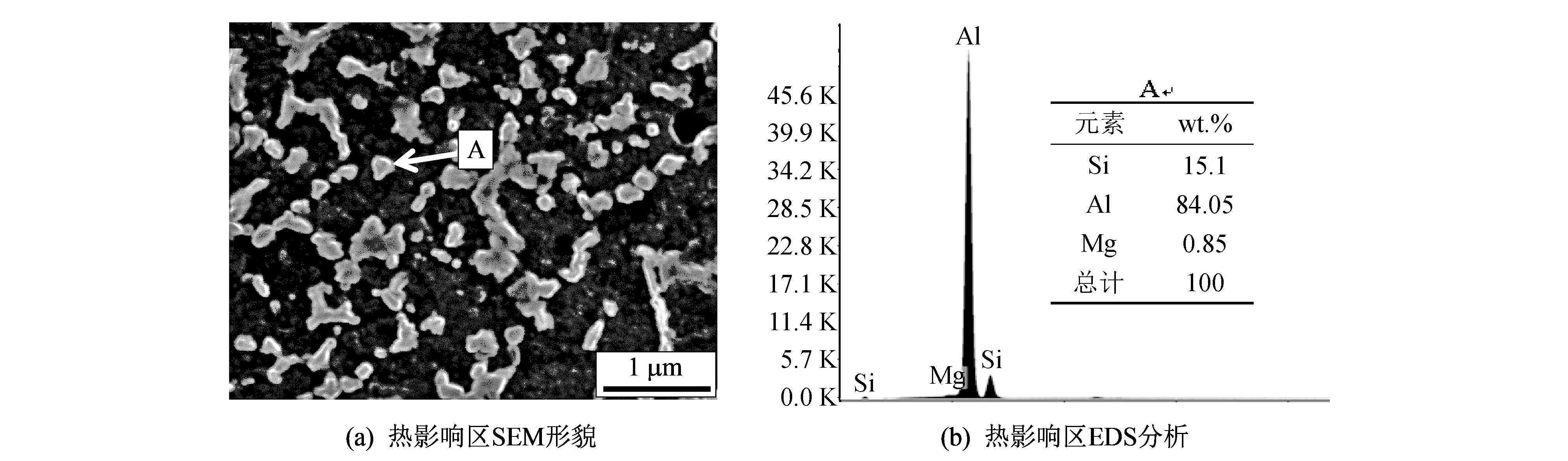

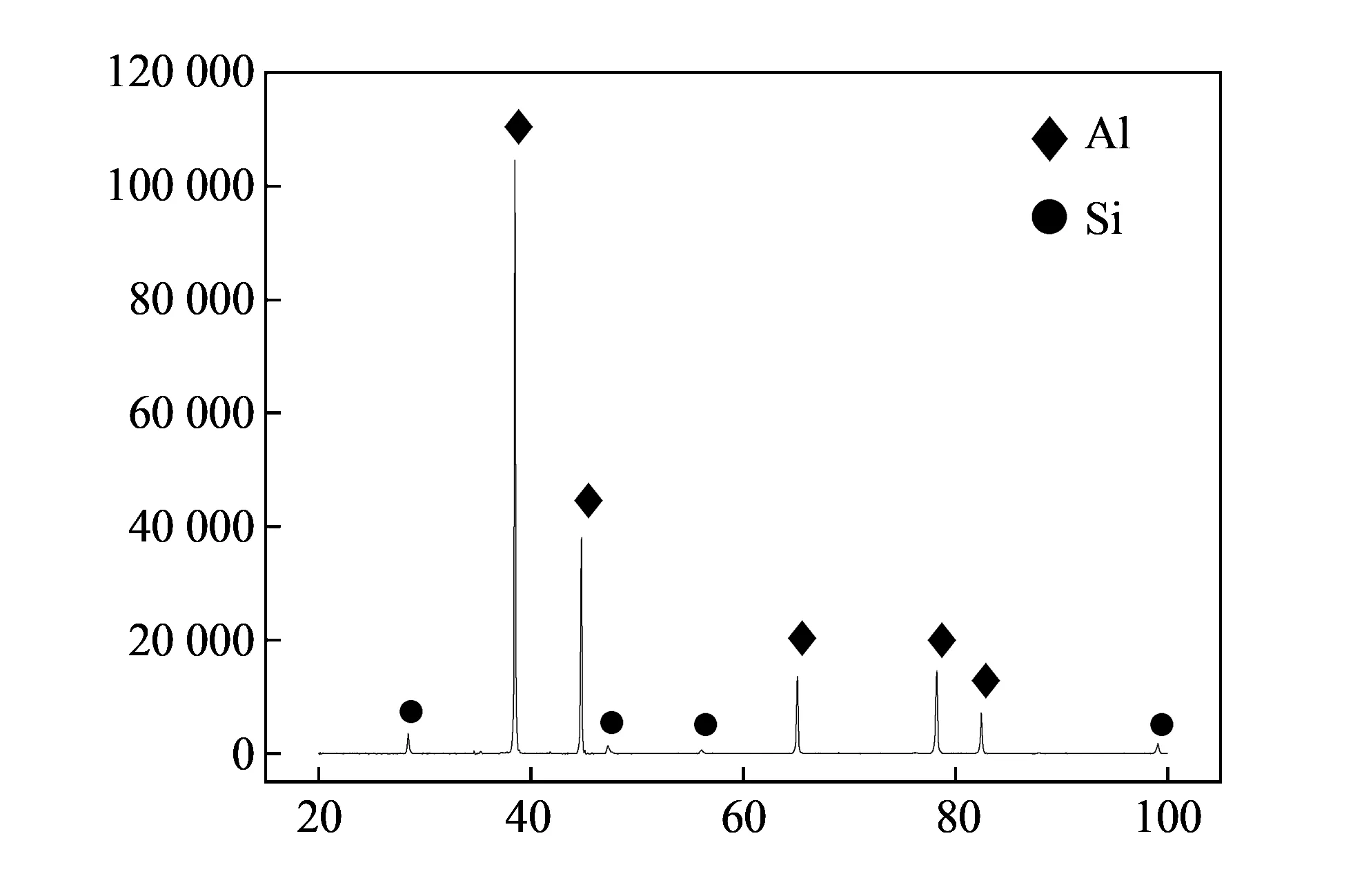

图 3 所示为AlSi10Mg试样横截面的微观组织. 从图3(a)可以看出横截面熔道为不规则长条状, 相邻成形层熔道间存在67°的转角. 从图3(b)可以看出, 在熔池区边界形成了粗晶区, 主要为粗大的胞状晶. 形成原因主要是由于激光扫描线对已凝固合金进行重熔, 使已凝固的合金发生再结晶, 晶粒再次进行形核长大, 形成粗晶区. 在熔池区中心形成了细晶区, 主要为细小弥散分布的胞状晶. 形成原因主要是因为熔池区中心的温度梯度最小, 溶质分布比较均匀, 在界面前沿形成极大的过冷度, 产生大量的晶核, 同时快速凝固又会抑制晶粒的长大, 进而形成细晶区[10-11]. 粗晶区另一侧为热影响区, 主要为粗大的颗粒. 图 4 为热影响区A位置能谱(EDS)分析, 可以看出A位置主要成分为Al、 Si和Mg元素, Si元素的含量高达15.1 wt.%, 结合XRD分析(如图 5 所示)可以判断该颗粒为粗大的共晶Si. 形成原因主要是由于已凝固区域靠近粗晶区的位置受激光扫描线热传递的影响, 共晶Si的混乱度增大形成自形晶[12].

图 3 AlSi10Mg试样横截面内的微观组织Fig.3 The microstructure of cross section of AlSi10Mg samples

图 4 热影响区SEM形貌和EDS分析Fig.4 The SEM morphology and EDS analysis of heat affected zone

图 5 AlSi10Mg合金XRD分析 Fig.5 The XRD analysis of AlSi10Mg alloy

2.2 纵截面微观组织

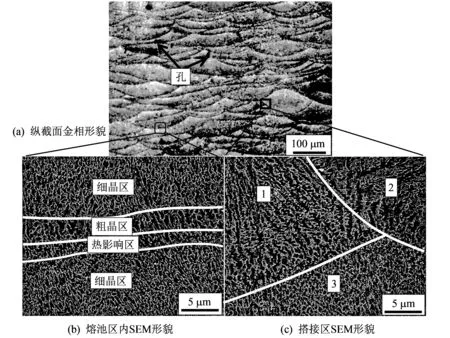

图 6 所示为AlSi10Mg试样纵截面的微观形貌. 从图6(a)可以看出, 由于激光束能量呈高斯分布且受液固界面润湿特性的影响, 纵截面的熔池区呈现与横截面完全不同的鱼鳞状形貌, 平均熔宽为230 μm, 平均熔深为65 μm. 由于在成形过程中存在粉末飞溅, 造成熔池的形状大小不一, 层厚不同, 层间的分界线不明显[11]. 相邻熔道间存在34%~42%的搭接区, 形成良好的冶金结合. 从图6(b)可以看出, 熔池区边界粗晶区内主要为尺寸较大的胞状枝晶, 晶界处Si颗粒尺寸较大. 形成原因主要为熔池边界温度梯度较大, 易形成不稳定的固液界面, 同时熔池边界与已凝固合金基底接触, 热量以传导方式传递, 下端固相边界表面容易形成非均匀形核. 在凝固过程中, Si元素首先从液相中析出并固化成固相, 由于凝固速度快, Si元素在Al基体中的溶解度增加, 导致液相中的Si含量减少, 形成成分过冷, 固液界面以胞状枝晶生长. 而熔池边界冷却速度较小, 形成的晶粒尺寸较大[12-13]. 在熔池区内形成细晶区, 主要为呈外延性长大的细长柱状晶, 在熔池区中心部分区域为等轴晶. 形成原因为在远离熔池边界的过程中, 温度梯度逐渐减小, 晶粒生长速度逐渐增大, 两者比值逐渐减小, 因此晶粒生长逐渐从胞状晶过渡为柱状晶、 等轴晶生长[14]. 熔池区内晶粒沿偏离固液界面法向线一定角度的方向生长, 其原因是晶粒生长方向不仅受温度梯度方向的影响, 同时也受晶体优先生长方向的影响(优先生长方向为〈100〉).

图 6 AlSi10Mg试样纵截面内的微观组织Fig.6 The microstructure of longitudinal section of AlSi10Mg samples

同时, 由于在熔池内温度分布不均匀(图 7 虚线所示), 在熔池表面形成表面张力, 促使熔体流动, 形成Marangoni对流(图 7 实线箭头所示), 影响晶粒的生长方向[15]. 图6(c)所示为1, 2, 3三条熔道搭接区的微观形貌. 从图可以看出, 搭接区内胞状枝晶取向各异, 边界处胞状枝晶存在尖角搭接. 这是因为在相邻熔道搭接区内, 后续熔化的熔池凝固时以已凝固的合金为异质形核的基底, 进行外延性长大. 枝晶的生长方向主要由熔池内的传热机制决定, 不同熔池内的热传递方向不同, 故搭接区内胞状枝晶取向各异.

图 7 熔池内温度及熔流分布Fig.7 The temperature and fluid flow distribution of melt pool

2.3 孔隙形成机理分析

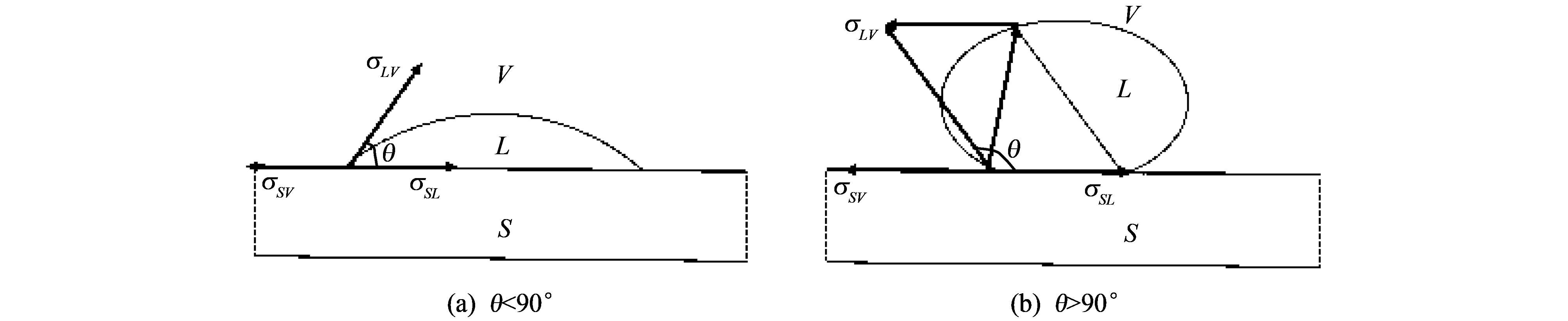

如图 3、 图 6 所示为AlSi10Mg不同截面的微观组织形貌, 在熔池区分布着圆形或不规则形状的微孔, 降低了成型件的致密化程度. SLM成形过程中, 当激光辐射到粉末床时, 粉末温度逐渐升高至熔点以上熔化. 在激光辐射区同时存在固相、 液相和气相, 熔池形状取决于熔化液相和固气介质之间的界面张力, 熔池中液相与固相及气相的接触情况如图 8 所示. Young方程为[16]

(1)

式中:θ为接触角, 其大小反映了液相对固相表面的润湿程度;σSV,σLV,σSL分别为固-气、 液-气和固-液间的界面张力. 当熔化道粘度较高, 润湿角度较大时, 在毛细管力作用下, 熔体分裂成大量的金属球, 以降低自身表面能, 导致成形扫描面粗糙, 且存在大量的金属球, 球间存在大量的气孔. 在进行多层扫描时, 该区域没有足够的粉末形成熔池而形成球体, 球与球之间的孔隙形成连通的孔隙结构[6,16].

粉末床中颗粒间存在孔隙, 孔隙间残留着惰性气体(成形过程中, 成形仓中充满氩气), 在粉末熔化形成熔体过程中, 由于熔体凝固是瞬态过程, 部分气体尚未逃逸就被凝固在试样中, 形成孔隙. 如图 3, 图 6 中的圆形孔隙, 由气孔引起的孔隙为球形, 此时其表面能最小[6].

图 8 液相与固相、 气相的接触情况Fig.8 The contact of the liquid phase with the solid phase and the gas phase

3 结 论

AlSi10Mg合金横截面激光熔道呈长条状, 熔池区内为细小弥散分布的胞状晶, 熔池区边缘主要为尺寸较大的胞状晶. AlSi10Mg合金纵截面呈鱼鳞状, 熔池区内主要为柱状晶, 熔池区边界主要为胞状枝晶. 熔道搭接区主要为取向不一致的粗大胞状枝晶. 产生上述现象主要是由于熔池区内温度梯度小, 溶质分布均匀, 且过冷度较大, 利于形成取向相同且细小的晶粒. 在熔池区边界, 后续熔化的熔池对已凝固的合金进行重熔, 使已凝固区合金再结晶并长大, 形成尺寸较大的晶粒. 熔道搭接区不同熔池内热传递方向不同, 且晶粒具有外延生长的特性, 形成取向各异的胞状枝晶. 在熔池区存在圆形或不规则形状的孔隙. 其产生原因为在成形过程中粉末中存在的气体凝固在熔体中或粉末球化形成孔隙.

参考文献:

[1] 张文奇, 朱海红, 胡志恒, 等. AlSi10Mg的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8): 918-926.

见到上级的脸——奴才脸。这是该君得以在官场游刃有余的关键。每当这个时候,他的面部表情,除了微笑,微笑,还是微笑。其谦和的脸,写满了尊重,写满了惶恐,写满了卑微。他弯腰如柳,有些摇尾乞怜的样子,在领导面前,恨不得生出一根会摇动的尾巴。不管领导是如何批评他,他绝对像小猫一样温顺。说话之前要看领导,说完话还要看领导,从头到尾满脸堆笑。奴颜婢膝的满面笑容下,“忠诚之心”日月可鉴。

Zhang Wenqi, Zhu Haihong, Hu Zhiheng, et al. Study on the selective laser melting of AlSi10Mg[J]. Acta Metallurgica Sinica, 2017, 53(8): 918-926. (in Chinese)

[2] Wu J, Wang X Q, Wang W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320.

[3] 黄文普, 喻韩琛, 王泽敏, 等. 激光选区熔化成形FK4202镍基铸造高温合金的组织和性能[J]. 金属学报, 2016, 52(9): 1089-1095.

Huang Wenpu, Yu Hanshen, Wang Zemin, et al. Microstructure and mechanical properties of FK4202 cast nickel base superalloy fabricated by selective laser melting[J]. Acta Metallurgica Sinica, 2016, 52(9): 1089-1095. (in Chinese)

[4] 王梦瑶, 朱海红, 张虎, 等. 选区激光熔化成形Al-Si合金及其裂纹形成机制研究[J]. 激光技术, 2016, 40(2): 219-222.

Wang Mengyao, Zhu Haihong, Zhang Hu, et al. Selective laser melting Al-Si aluminum alloy and the crack formation mechanism[J]. Laser Technology, 2016, 40(2): 219-222. (in Chinese)

[5] Li W, Wei Q S, Yan C Z, et al. Effect of heat treatment on AlSi10Mg alloy fabricated by selective laser melting: microstructure evolution, mechanical properties and fracture mechanism[J]. Materials Science & Engineering A, 2016, 663: 116-125.

Yang Xiongwen, Yang Yongqiang, Liu Yang, et al. Study on dimensional accuracy of typical geometric features manufactured by selective laser melting[J]. Chinese Journal of Lasers, 2015, 42(3): 62-67. (in Chinese)

[7] 尹燕, 刘鹏宇, 路超, 等. 选区激光熔化GH4169粉体特性及成型件组织结构的研究[J]. 热喷涂技术, 2017, 9(3): 56-62.

Yin Yan, Liu Pengyu, Lu Chao, et al. Study on the characteristics of GH4169 powder and the microstructure of molded parts[J]. Thermal Spray Technology, 2017, 9(3): 56-62. (in Chinese)

[8] Sercombe T B, Li X. Selective laser melting of aluminium and aluminium metal matrix composites: review[J]. Materials Technology, 2016, 31(2): 77-85.

[9] Wei P, Wei Z Y, Chen Z, et al. The AlSi10Mg samples produced by selective laser melting: single track, densification, microstructure and mechanical behavior[J]. Applied Surface Science, 2017, 408: 38-50.

[10] Thijs L, Kempen K, Kruth J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia, 2013, 61(5): 1809-1819.

[11] Wang L Z, Chen T, Wang S, et al. Microstructural characteristics and mechanical properties of carbon nanotube reinforced AlSi10Mg composites fabricated by selective laser melting[J]. Optik, 2017, 143: 173-179.

[12] 吴伟辉, 杨永强, 毛桂生. 316L选区激光熔化增材制造熔池搭接堆积形貌分析[J]. 制造技术与机床, 2014(4): 46-49.

Wu Weihui, Yang Yongqiang, Mao Guisheng. Morphology analysis of molten pools lapping and accumulation in selective laser melting of 316L stainless steel[J]. Manufacturing Technology & Machine Tool, 2014(4): 46-49. (in Chinese)

[13] Tang M, Pistorius C, Narra S. Rapid solidification: selective laser melting of AlSi10Mg[J]. JOM, 2016, 68(3): 960-966.

[14] Song J, Bi G J, Chew Y X, et al. Numerical and experimental study of laser aided additive manufacturing for melt-pool profile and grain orientation analysis[J]. Materials and Design, 2018, 137: 286-297.

[15] Chen L, Yuan F P, Wu X L, et al. Mechanical properties and deformation mechanism of Mg-Al-Zn alloy with gradient microstructure in grain size and orientation[J]. Materials Science & Engineering A, 2017, 694: 98-109.

[16] 赵晓明, 齐元昊, 于全成, 等. AlSi10Mg铝合金3D打印组织与性能研究[J]. 铸造技术, 2016, 37(11): 2402-2404.

Zhao Xiaoming, Qi Yuanhao, Yu Quancheng, et al. Study on microstructure and mechanical properties of AlSi10Mg alloy produced by 3D printing[J]. Foundry Technology, 2016, 37(11): 2402-2404. (in Chinese)