基于CFD的烟熏炉改进设计

张玲玲

沈施佳2

刘 红2

(1.浙江瑞邦智能装备股份有限公司,浙江 嘉兴 314006;2.浙江工业大学机械工程学院,浙江 杭州 310014)

烟熏作为一种改善食品的色泽、风味,并延长保质期的方法而广泛应用于食品、医药等领域[1-3]。实现烟熏的装置称为烟熏炉,其主要组成有控制系统、换热系统、动力系统和加热仓,换热系统提供加热仓熏制食品所需的高温气体,加热仓是熏制过程完成的主要部件。换热系统的换热器的效率是烟熏炉的重要性能指标,加热仓内的流场分布是否合理是影响烟熏制品质量的重要因素。目前,中国产烟熏炉设备普遍存在烟熏效果不同步的问题,即加热仓上部的食品已经熏制完成,而下部的食品熏制和着色效果均不理想。

关于换热器的研究及成果比较多,如刘红等[4]提出了基于CFD的U型管换热器温度降模型;闪建平等[5]对U型管换热器做了创新设计,并对其进行校核;张勇等[6]对工程用油-水列管式换热器进行了流场计算,分析了其性能;陈斐奇等[7]对换热器进口主流道的流动性进行了分析,并提出了改进方案。但是对加热仓内流场分布的影响因素的研究几乎少有涉猎,施明等[8]在烟熏炉加热仓中引入了导流板装置,用于改善仓内气流场,其下进上出气流运行路线虽然使水蒸气达到了仓底部,但食物上部依旧存在烟熏不充分的缺陷。本研究针对这一问题,以某一烟熏炉为研究对象,通过CFD流体仿真软件对加热仓内的流场进行模拟仿真,来研究结构改进方案。

1 烟熏炉工作原理

1.1 烟熏炉基本结构

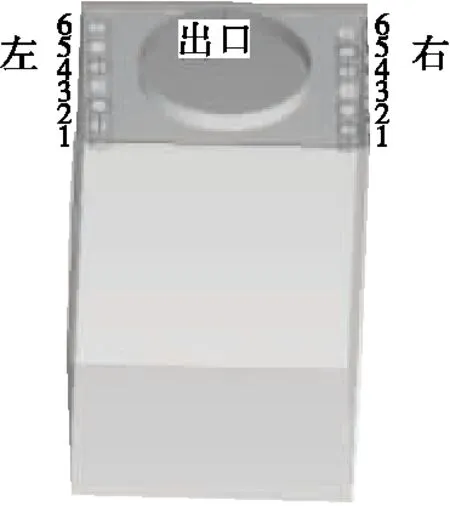

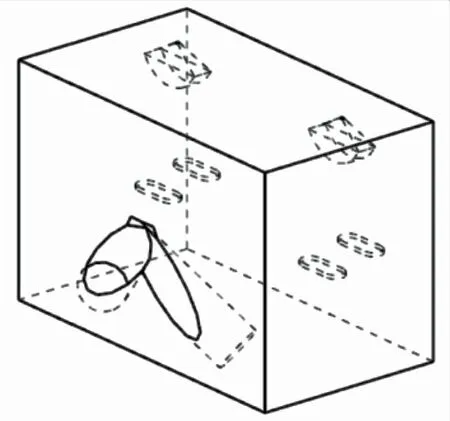

由烟熏炉的工作原理可知,影响烟熏炉工作效率的因素除了换热器的换热效率外,加热仓内的风循环(即烟熏气流场分布)也是一个重要因素。可以通过对加热仓的气流仿真来分析原因。图1是典型的烟熏炉结构示意图,炉顶部的左右两侧均匀分布着若干进风口,而炉顶部的中央是出风口。根据烟熏炉的结构特点,可以将烟熏炉的加热仓近似分解为若干个结构相同的基本单元,每个单元包括左右两侧各一进风口,对中央单元而言不仅两侧各一进风口,而且顶部中间有一个出风口。基于这种分解可以建立加热仓的三维仿真模型,即取一个基本单元建立仿真模型,见图2。

对该三维仿真模型,假设左右两侧的进风口风速相等,选择标准κ-ε湍流计算模型计算,并设置其边界条件:左右为进风口,风速为3 m/s,出口为压力出口,其他均为壁面条件。由于该结构属于前后、左右的对称结构,所以只需分别截取3个横截面,即左右1进口轴线、左右2进口轴线和左右3进口轴线的横截面来查看仿真结果,速度云图见图3。

1.2 烟熏炉存在的缺陷及试验分析

从图3可以看出:3个截面的流场分布基本相同。加热仓上部由于出风口的作用风速较大,但下部风速很小,甚至存在风速为零的区域。因此在烟熏时,流场分布并不均匀,有一大部分风量未达到加热仓下半部,就在出风口的抽风作用下改变流动方向被抽出加热仓,导致了在规定的时间内,下半部一小部分加热过慢,表面效果未能达到所需烟熏标准,整体烟熏时间延长,造成能量的浪费。

1.炉体 2.下回风管道 3.垂直进风口 4.左出风风道 5.主机 6.左循环风机 7.上部回风管道 8.蒸汽散热器 9.新鲜空气进气阀 10.右循环风机 11.右出风风道 12.排气系统

图1 烟熏炉结构示意图

Figure 1 Schematic diagram of the structure of afumigation furnace

图2 加热仓三维模型Figure 2 Three-dimensional model of heated chamber

图3 进口横截面速度云图Figure 3 The velocity cloud of the cross section of the inlet

取一仓内典型平面,如图4所示,将该平面划分3个区域,记为A、B、C区域;每个区域选取3个点,编号为A1、A2、A3、B1、B2、B3、C1、C2及C3。利用风速仪来检测9个检测点的速度。因为流速是矢量,矢量的特点是方向性,即同一点不同方向的流速是不同的。因此,为了获得矢量数据,在同一点取二个相互垂直的方向检测,可以得到该点的速度矢量。

图4 试验选点图Figure 4 Test points chart

采集加热仓内各点风速与仿真风速进行比较,结果见表1。由表1可知,试验结果与仿真结果基本一致,加热仓内部气流场分布不均匀,风量在加热仓内上多下少,存在局部加热过慢的缺陷,烟熏效果欠佳。

表1 加热仓内的试验风速与模拟风速数据对比表Table 1 Comparison table of experimental wind speed and simulated wind speed in a heated chamber m/s

2 烟熏炉加热仓结构改进及流场仿真分析

2.1 加热仓结构改进

上述分析是对加热仓空仓状态的分析。加热仓内部放满待熏制食品(工作状态)后,内部气流场与空仓状态是不同的,但很显然空仓状态下内部气流场不理想,工作状态下的内部气流场也难以保证理想。

对加热仓结构进行调整与改进,目标是烟熏汽流场流速均匀。为此建立带食品加热仓仿真模型,见图5。该模型既不是空仓状态,也不是工作状态。为方便计算,将实物按一定比例缩小,整体尺寸不做改变,改进后加热仓的进风口喷头均匀分布在加热仓的两侧,相邻间隔600 mm,相对间隔750 mm。喷头模型见图6,该喷头模型是扇面,扇面的半径是100 mm,喷洒口为一个矩形曲面,进风速度为3 m/s。两片食物位于喷头正下方。而原位于加热仓顶部的出风口,则调整在加热仓底部,左右4个喷头的中心处。本文采用风扇实现出风,其参数有与地面的夹角、出风的速度,风扇口的半径是60 mm。

图5 改进后加热仓的结构模型Figure 5 Structural model of improved heated chamber

图6 喷头结构模型Figure 6 Nozzle structure model

2.2 加热仓二维仿真计算

2.2.1 仿真计算 利用喷头到风扇的截面近似建立二维仿真模型,给定进出风口的基本参数,通过仿真计算比较出口的流速对加热仓流场的影响,计算的时间均为5 s。其中分别考虑了风扇与地面的夹角取不同值的情况、风扇工作与不工作(即有无流速)。通过比较,选择风扇与地面的夹角为60°、出口流速uc=2 m/s可以产生较好效果,其速度图、温度图、水蒸气分布图见图7。

图7 夹角60°时的速度、温度、水蒸气分布云图Figure 7 Cloud chart of velocity, temperature, and vapor distribution with 60° fan

仿真表明,出口处风扇无速度时,水蒸气只能在加热仓上部分扩散,且扩散比较缓慢,食物上部可以被水蒸气覆盖,但是食物下部的接触效果很不理想,水蒸气明显过少,甚至出现为0的情况,使食物上下部分烟熏的速率不同,造成烟熏效率降低,浪费时间和原料。出口风扇有速度时,水蒸气几乎充满了整个加热仓,温度上下也比较均匀,这提高了烟熏效率质量,验证了出口速度对流场的影响。

2.2.2 数据比较 二维计算时截取的截面是其中一个喷头中心与风扇中心的纵向截面,二维模型的作用是给出烟熏流场随风口参数变化的变化趋势。选取15个点采集仿真后的流速,见图8。

采集二维仿真选点的速度结果进行比较,结果见表2。通过观察速度数据可见,风扇对于加热仓流场有明显改善作用。

图8 二维仿真速度选点图Figure 8 2D simulation speed location map

表2 二维仿真速度数据对比表Table 2 Two dimensional simulation speed data comparison table

2.3 加热仓三维仿真计算

2.3.1 仿真模型 在二维仿真的基础上建立三维仿真模型。由于加热仓为周期对称机构,计算时选取的是加热仓中的一个单元,其宽度为整个加热仓的一半,具体尺寸为:长900 mm,宽500 mm,高600 mm,进风口为2个喷头,出风口风扇直径为120 mm,与地面角度为60°,仿真计算时边界条件为:入口流速ur=3 m/s,出口流速uc=-2 m/s,环境温度Th=20 ℃,入口水蒸气温度Tr=50 ℃,计算时间为5 s。

三维仿真模型包括2排喷头(即4个喷头)与2个出风口,再考虑对称性后的模型见图9。

2.3.2 数据分析 仿真计算后,采集喷头食物所在截面的三维仿真选点数据(见图10)进行比较,结果见表3。由表3可知,仓内各点的速度比较一致,结果是气流带动温度水蒸气均匀分布到整个仓内。这表明加热仓内的流场得到了很好的改善,尤其是喷头下方有食物处的位置,其余空间略有减弱,但已能达到烟熏需求。

图9 三维仿真模型图Figure 9 Three dimensional simulation mode

图10 三维仿真数据选点图Figure 10 3D simulation data points map

表3 三维仿真速度、温度、水蒸气分布数据Table 3 Three dimensional simulation of velocity, temperature, and water vapor distribution data

3 结论

仿真分析表明,经过改进的加热仓,在短时间内可以使食物上下分布的温度和水蒸气更加均匀、合理,巧妙地利用了风扇,使加热仓内的流场往所需的方向流动,既让食品充分接触加热,又能充分地利用能源。

本研究基础是带食品加热仓仿真模型,与加热仓工作状态还是有差别的。后续的研究将考虑加热仓工作状态气流场分析,以便改善烟熏气流场。

[1] 孔令明, 李芳, 徐洁洁, 等.熏马肠制作过程中腌制工艺优化[J].食品与机械, 2013, 29(4): 176-181.

[2] 朱建军, 王晓宇, 胡萍, 等.黔式腊肉加工过程中挥发性风味物质的变化[J].食品与机械, 2013, 29(4): 20-23.

[3] 汤定明.肉制品加工中的烟熏技术[J].肉类研究, 2007(2): 36-38.

[4] 刘红, 杨哲人, 蒋兰芳, 等.基于CFD的U型管换热器温度降模型[J].食品与机械, 2015, 31(2): 152-156.

[5] 闪建平, 张雷, 陈雪静.U型管式换热器的设计与校核[J].河北化工, 2010, 33(6): 55-57.

[6] 张勇, 胡京明, 李航, 等.基于CFD技术的某管式换热器结构改进[J].湖南工业大学学报, 2012, 26(4): 97-100.

[7] 陈斐奇, 祝高永, 刘红, 等.烟熏炉换热器进口主流道流动性改进[J].轻工机械, 2014, 32(6): 101-103.

[8] 施明, 刘红, 李伟国, 等.烟熏炉加热仓流动性能研究[J].轻工机械, 2016, 34(4): 79-82.