船内货油转运管路阻力分析与改进设计

孟 成 杨卫英 万新斌

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

船内货油转运系统负责将货油舱内的货油驳运至甲板上的装卸站,是实现船-岸、船-船货油输运的关键系统,广泛应用于各类油品的运输船舶。

货油转运系统由货油泵、阀门、滤器、管路以及相关附件组成。货油转运需克服货油舱内液面至货油装卸站的高度差,以及管路、设备及附件带来的流动阻力,使驳运至装卸站的货油满足装卸流量和压力要求。实船操作时,易发生由于转运管路阻力偏大,无法将货油按指定流量驳运至装卸站的现象,限制了货油转运系统的转运能力。[1-2]因此,分析货油转运管路阻力构成,采取降低管路阻力的有效措施,优化系统配置,设计大流量、低流阻的货油转运系统,是实现船舶高效货油转运的重要保障。

1 货油转运系统设计概况

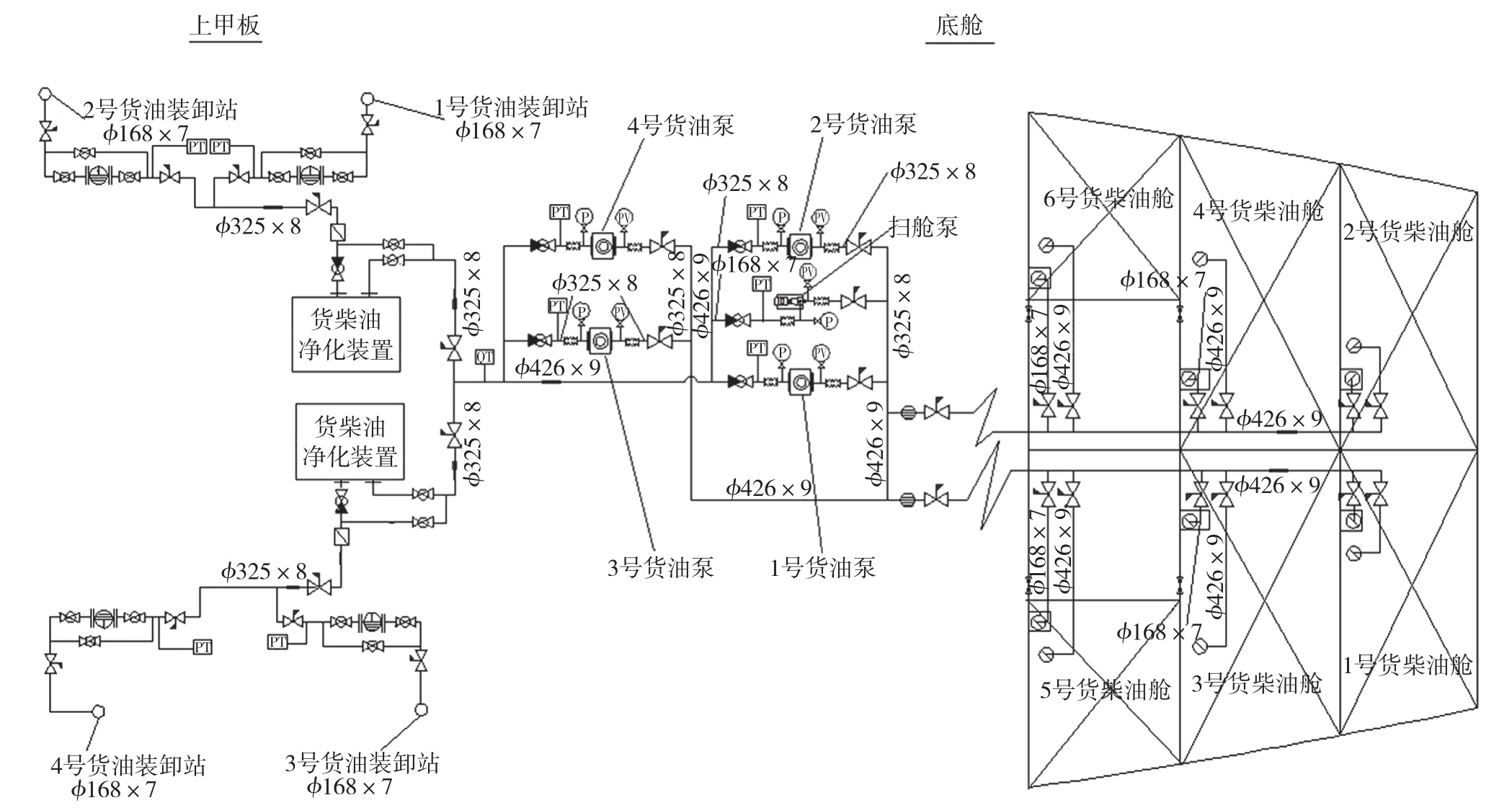

某型油料运输船设置6个货柴油舱,上甲板左右舷各设置2个货油装卸站。该船货油转运系统配置4台货油泵和1台扫舱泵。泵前后管路采用并联设计,与货油吸入总管和驳运总管连接。根据岸、船的接收需求,各货油泵可独立运行,也可并联工作实施大流量转运,系统最大工作能力为4个装卸站同时装卸,各装卸站设计装卸能力400 m3/h。多泵并联的转运形式提高了货油转运系统的适用范围,可满足各目标流量的装卸要求。

货油转运系统采用遥控蝶阀实现转运管路的分段控制和流量调节。在货油吸入总管上设置粗油滤器,去除油料中的颗粒杂质,防止货油泵的流道受到颗粒破坏。在货油驳运总管上设置货油净化装置,对柴油进行精过滤,使油品满足接收方的净度要求。在货油装卸站附近设置附带滤器的机械式流量计,测量各装卸站的货油装卸量,同时进一步滤清货油。泵出口设置截止止回阀,货油净化装置进出口、货油装卸站设手动蝶阀。该船货油转运系统主要部件见表1,货油转运系统布置原理如图1所示。

表1 某型船货油转运系统主要部件 个

图1 某型船货油转运系统原理图

2 货油转运管路阻力计算方法

2.1 管路阻力计算

管路阻力计算对象是货油转运的流通管路,包括从货油舱吸口至货油泵入口,再从货油泵出口至装卸站的管路。管路阻力由沿程阻力和局部阻力两部分组成,表示为:

式中:Δp为管路阻力,Pa;λ为沿程阻力系数;L为管路长度,m;d为管径,m;ρ为密度,kg/m3;ξ为局部阻力系数;v为介质流速,m/s。

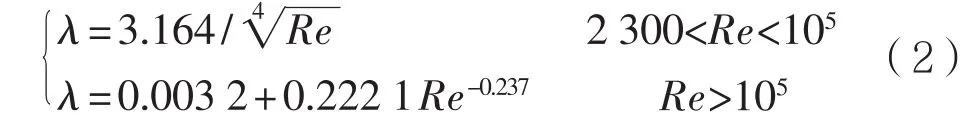

其中,沿程阻力系数按下式计算:

根据式(1)可知,管路沿程阻力主要受介质的物理特性以及管路长度和管径影响。根据船厂初步放样结果,统计各流通管路的长度,再结合柴油的黏度与密度特性,便可计算沿程阻力。

管路局部阻力主要受弯头附件影响,该船货油转运系统弯头均为光滑圆管弯头。根据船厂初步放样结果,统计各流通管路的弯头数量,再查阅获取各型弯头的局部阻力系数,计算局部阻力。以2号货油舱至各货油泵入口,再由各货油泵出口至4号货油装卸站的管路通路为典型案例,各通路的管路长度和弯头数量如表2所示。

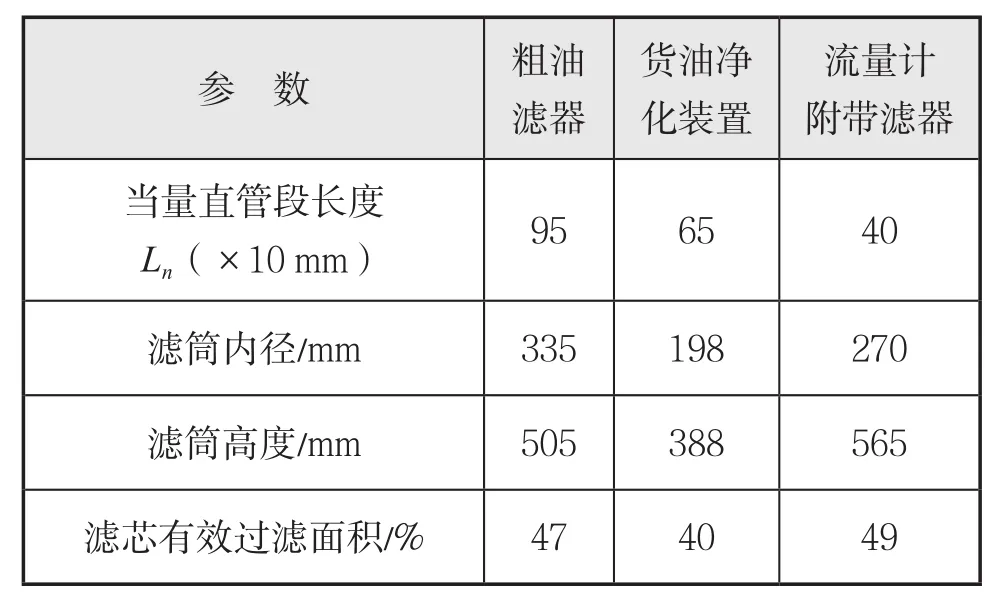

2.2 过滤设备阻力计算

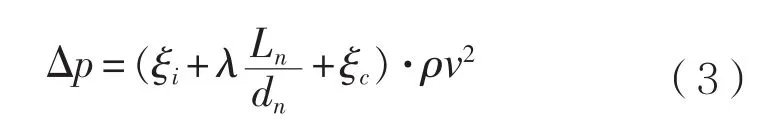

该型船的货油转运系统含粗油吸入滤器、货油净化装置和流量计附带滤器3种过滤设备。粗油滤器和流量计附带滤器均为单联滤筒的型式,货油净化装置由6组两两串联的分杂精滤器和分离过滤器组成,计算时近似视为2个串联运行的单联滤筒。3种过滤设备的阻力计算均按滤器阻力经验公式[3]:

表2 典型货油管路通路管道和弯头统计m

式中:ξi为滤器入口阻力系数,取1.1;ξc为滤器出口阻力系数,取0.5;Ln为当量直管段长度,m;dn为当量直径,m。滤器当量直径按下式计算:

式中:s为滤芯流通面积,m2;

c为液体湿周,c=2×(滤筒内径+滤筒高度)。

滤芯通流面积由滤芯过滤精度和外形尺寸决定,该货油转运系统涉及的3种过滤设备,用于阻力计算的滤器参数如表3所示。

表3 滤器阻力计算参数

2.3 阀门阻力计算

该船货油转运系统设置的阀门有遥控蝶阀、手动蝶阀和截止止回阀,其中手动蝶阀和部分遥控蝶阀为调节型,其余阀门均为启闭型。启闭型阀门的局部阻力系数为固定值,调节型阀门的局部阻力系数与开度的关系按线性关系估算[4]:

式中:ξ0为阀门全开阻力系数;l0为阀门全开开度,100%;l为阀门当前开度,%。

各型阀门全开情况下的局部阻力系数见表4。

表4 阀门局部阻力系数

3 货油转运管路阻力分析

3.1 最大工况阻力计算结果

以该船货油转运系统最大转运能力为阻力校核工况,分析货油转运管路阻力。各装卸站发送流量定为400 m3/h,发送总流量为1 600 m3/h,相应的各货油泵流量设为400 m3/h,装卸站背压0.6 MPa,管路各阀门全开。货油从离货油泵最远的2号货柴油舱驳出,通过单根吸入总管运至各泵,油舱液面高度与货油泵吸口高度一致,货油泵出口至装卸站高差18.8 m,将高差计入管路阻力,驳运管段阻力主要考虑各货油泵至离泵组水平距离最远的4号装卸站的货油转运阻力,计算程序采用Excel编制,阻力计算结果如表5所示。

表5 阻力计算结果

3.2 货油吸入管段阻力分析

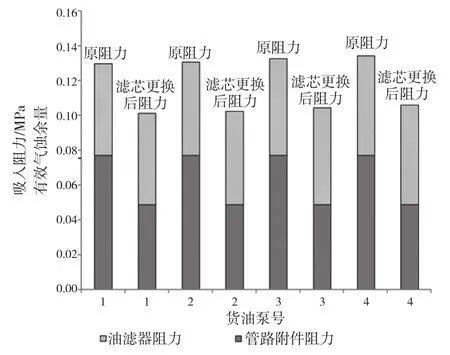

该船货油转运系统所设置的货油泵的额定气蚀余量为2.8 m水柱。对应的有效气蚀余量为7.5 m水柱,根据表5所示的阻力计算结果,2号货油舱至各泵的阻力最小为0.13 MPa(约13 m水柱),明显大于泵的有效气蚀余量。为避免货油泵发生气蚀,需降低货油吸入管段阻力。分解吸入管段阻力,其阻力构成如图2所示。

图2 货油吸入管路阻力分解

图2显示:吸入管路阻力主要由粗油吸入滤器造成,油舱至各货油泵的管路附件阻力次之。故欲降低吸入阻力,首先应减小吸入滤器阻力,其次考虑减小管路附件阻力。

3.3 货油驳运管段阻力分析

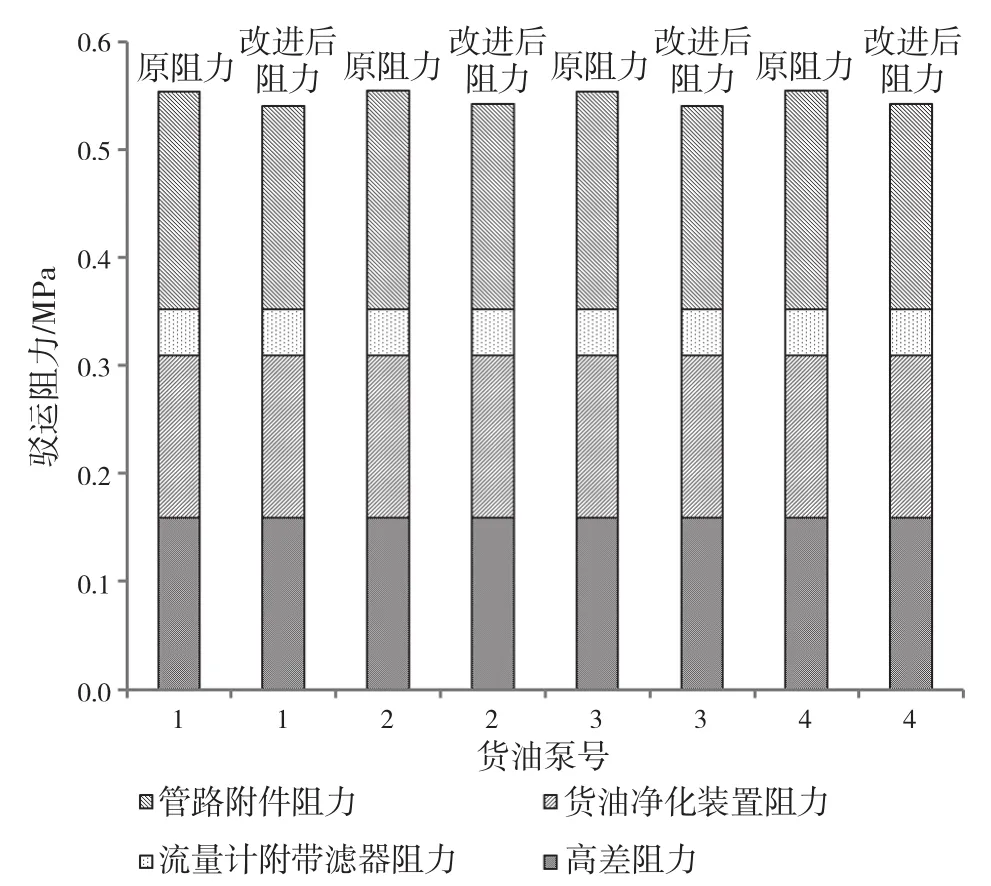

受到接收岸以及船内部管路的阻力影响,该船货油装卸站口在最大转运工况必须具备0.6 MPa的背压。根据货油泵的额定压差为1.2 MPa,则货油转运系统的管路阻力余量为0.6 MPa。由表5结果可知,各货油泵至4号装卸站的驳运管路阻力最小为0.553 MPa,加上泵的吸入阻力,已大于阻力余量。需在减小泵前吸入阻力的基础上,再降低驳运管路阻力,从而分解驳运管段阻力,阻力构成如下页图3所示。可见,驳运管路阻力主要由管路附件阻力和高差阻力构成,货油净化装置阻力和流量计附带滤器阻力次之。管路高差由船型和装卸站位决定,无法改变。故欲降低驳运阻力,首先是减小管路附件阻力,其次考虑减小过滤装置阻力。同时,多泵并联的货油转运系统运行时,各泵会自动调节出口流量,从而达到泵进出口并联点的压力平衡。故为使并联各货油泵的出口流量尽量一致,避免出现个别泵流量偏高引起电机过载,需调整各泵进出口支路的管路附件阻力,从而使经货油舱到货油泵再至装卸站的各管路通路阻力平衡。[5]

图3 货油驳运管路阻力分解

4 管路减阻改进设计

4.1 货油吸入管路减阻改进

减小货油吸入管路上的吸入滤器阻力,需降低滤芯的过滤精度。油滤器滤芯原设计为80目,经与泵厂家沟通,泵组可接受的泵前滤器最低过滤精度为20目。将滤芯更换为20目后,有效过滤面积由47%提高到65%,如此吸入管路阻力计算结果如图4所示。

图4显示,采用低目数滤芯后,货油转运系统的吸入阻力最低下降至0.1 MPa,约10 m水柱,但仍高于货油泵的有效气蚀余量,只能继续降低管路附件阻力。由于货油吸入管路从货油舱伸至泵舱,多为直管段,弯头附件较少,无法通过减少弯头降低阻力;并且考虑到货油流速限制和舱室布局问题,也难以通过增加管径降低阻力。故考虑改变吸油方式,从左右对称的两舱吸油,再通过2根货油吸入总管将货油输送至各货油泵。从1号和2号货柴油舱吸油,吸入阻力计算结果与原方案阻力计算结果比对如图5所示。

图4 滤芯更换后货油吸入管路阻力对比

图5 改变吸油方式货油吸入管路阻力分解

从图5可以看出,采用两舱吸油后,各货油泵的吸入管路阻力分别下降至0.032 6 MPa、0.032 9 MPa、0.033 1 MPa和 0.033 5 MPa,低于货油泵的有效气蚀余量,满足货油泵的抗气蚀要求。同时,两舱吸油也有利于船体保持平稳,避免单舱吸油过多引起的船倾问题。

本船设计的货油装卸极限吸入工况为货柴油舱液面高度与货油泵吸口高度相同。当油舱液面高于货油泵吸口时,油面正静压差有利于货油的吸入;而当油舱液面低于货油泵吸口时,油面负静压差会引起吸入阻力增大。实船货油装卸时,需特别注意油舱液位高度对货油泵吸入性能的影响,尽量不要在过低油舱液面高度实施货油装卸。

4.2 货油驳运管路减阻改进

由于需要保证驳运至接收岸、船的油品质量,货油驳运管路上过滤设备的过滤精度无法降低,故货油驳运管路减阻优化仅能降低管路附件阻力。船厂管路放样结果显示,从货油泵出口至装卸站的驳运管路附件由90°弯头、120°弯头和相关阀门组成,阀门作为管路功能部件不能取消,考虑减少弯头数量。90°弯头引起局部阻力损失较大,经与船厂沟通,将驳运总管上的3个90°弯头都更换为2个135°的组合弯头,如图6所示。

图6 90°弯头改135°组合弯头形式

如此,便将90°弯头的局部强阻力降低为135°弯头的局部弱阻力。弯头改进后的驳运管路阻力与原阻力对比如图7所示。

图7 弯头改进后的驳运管路阻力与原阻力对比

图7显示,弯头改进后各货油泵至4号装卸站的货油驳运阻力降低为0.540 4 MPa、0.541 7 MPa、0.541 6 MPa和0.541 9 MPa,加上吸入管路减阻优化后的吸入阻力,货油转运系统各通路阻力分别为0.572 9 MPa、0.574 5 MPa、0.573 7 MPa和0.575 4 MPa,已低于0.6 MPa的管路阻力余量,满足额定流量下的柴油转运要求。数据也显示,减小泵前吸入阻力对降低管路通路阻力的效果明显,说明减小吸入阻力不仅可防止泵发生气蚀,而且是保证泵后压力满足额定流量货油转运要求的有效手段。

为反映各通路阻力的平衡情况,计算各通路阻力的标准偏差σ,上述改进设计后各通路的σ为0.001 1。为进一步减小各通路的阻力偏差,实现多泵并联下的管路阻力平衡,对货油泵的布置形式和管路进行调整(如图8所示)。

图8 货油泵改进布置形式

调整后的各通路阻力为0.572 8 MPa、0.573 5 MPa、0.572 8 MPa和0.573 5 MPa,标准偏差σ为0.000 4,各通路阻力略有降低,阻力平衡度也明显提高。如此安排,4台货油泵基本可在同一流量并联运行,系统的管路流量分配更加合理。对于无法改变布置形式的管路,可通过调节流量偏高或电机电流偏高的货油泵后的阀门开度来达到多泵并联下的管路阻力平衡,避免出现电机过载现象。替代大角度弯头。

(3)设计多泵并联形式的货油转运系统,应使各货油泵进出口管路支路阻力基本一致。管路阻力分析与减阻优化可在货油转运系统设计阶段对管路阻力进行评估,降低系统因流阻过大而无法达到流量指标的风险,为船舶货油转运系统的设计和建造提供参考。

[参考文献]

5 结 论

本文对某型船的货油转运系统进行了阻力计算及分析,提出了减小管路阻力的改进方案,得出以下结论:

(1)降低货油转运系统的管路阻力不仅要减小泵后驳运管路的阻力,也要特别注意减小泵前吸入管路的阻力。

(2)布置货油转运系统管路时尽量减小大角度弯头的数量;空间允许条件下可用小角度弯头组合

[1] 李方晨,于鹏,金贤. 3 000 DWT不锈钢化学品船液货系统设计[J]. 船舶工程,2015(s2):62-63.

[2] 严利民,黄津津,孟成,等. LNG船液货装卸系统分析软件平台研究[J]. 船舶,2011(3):51-55.

[3] 孙涛,郭锦程,孙海鸥,等. 组合式滤清器阻力特性研究[J]. 过滤与分离,2005(3):15-17.

[4] 周志杰,沈正帆,种道彤. 船舶管路阀门阻力系数试验研究[J]. 中国科技论文,2015(10):1197-1202.

[5] 崔卫滨,毛金尧,魏远娟. 泵并联运行流量增量的影响因素与并联运行设计的初探[J]. 广东化工,2014(1):138-142.