不锈钢表面光纤激光掩膜微细电解复合加工

李小海,王淑铭,2,王 冬,佟 晗

(1.佳木斯大学机械工程学院,黑龙江 佳木斯 154002;2.佳木斯大学材料科学与工程学院,黑龙江 佳木斯 154002)

1 引 言

电解加工是以“离子”方式去除金属,在金属微细加工领域有广阔的发展前景。目前,为了克服电解加工的杂散腐蚀,国内外学者对微细电解加工展开广泛的研究。如M.Kock[1]、于洽等[2]采用纳秒级超窄脉冲电流微细电解加工微小金属零件,取得较好研究成果;郑丕显[3]通过叠加磁场进行微细电解加工,有利于提高加工精度、改善表面质量和提高加工效率;鲍怀谦[4]利用纯水进行微细电解,采用阳离子交换膜促进超纯水解离,提高电解加工电流密度,在不锈钢表面加工微孔;琚金星[5]采用光致抗蚀干膜,电解液正冲,在金属零件表面加工群凹坑结构;张朝阳等[6-7]提出激光电解复合微细加工,选用导电透明的氧化铟锡ITO玻璃作为电解阴极,光纤激光扫描加热去除电解加工中在金属表面产生的钝化薄膜,后继电解,实现微细加工;PAJAK等[8]采用激光辅助加热电解液射流复合加工微小件,都取得较好加工效果。

为了抑制杂散腐蚀,实现微细电解加工,本文采用光纤激光表面工程技术,在304不锈钢表面直写扫描打标刻蚀图案,进行表面改性,生成具有耐腐蚀性保护掩膜,结合微细电解加工,生成复杂微细结构。

2 加工机理

2.1 制作掩膜层原理

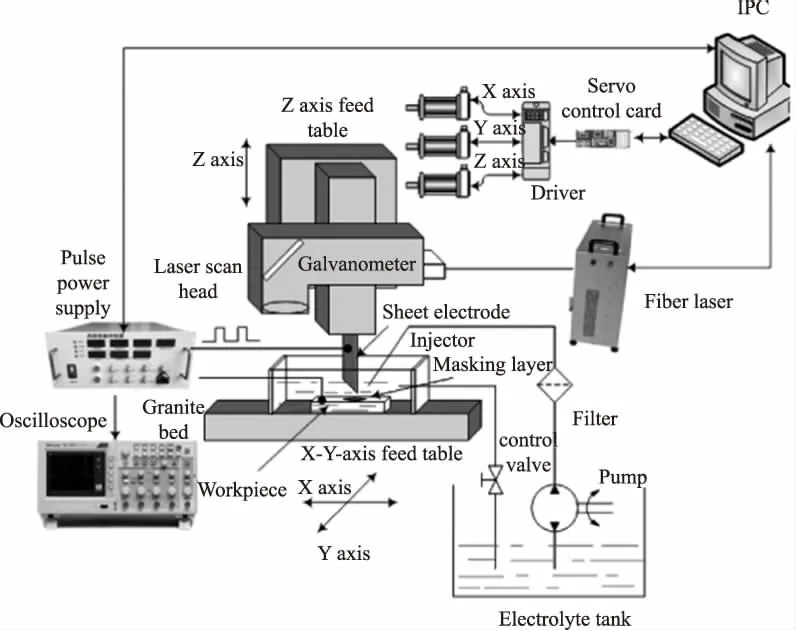

研发的光纤激光掩膜微细电解加工装置是将光纤激光表面改性模块与微细电解加工模块安装在同一分辨率为0.4 μm的三轴进给滑台上,解决激光掩膜电解复合加工定位问题,如图1所示。

图1 光纤激光掩膜微细电解加工装置Fig.1 The developed EMM device with fiber laser masking

激光制掩膜模块采用德国IPG公司脉冲式输出的光纤激光器,振镜为德国SCANLAB光学振镜。光纤激光器输出功率范围0~20 W,最小激光光斑直径为10 μm,激光输出频率范围0~100 kHz,输出激光波长1.064 μm。通过精密激光器的光学聚焦系统形成直径很小的激光焦点,经过精密三坐标工作台、振镜能控制激光焦点在工件扫描路径,在工件表面加工直写,实现对工件表面加热区域的尺寸和形状严格控制,进行激光表面改性处理,可以在工件上生成具有特殊性质的复杂形状图案作为掩膜。由于采用的光纤激光功率小、脉冲性输出,脉冲宽度只有100 ns,所以激光扫描过的表面熔层很薄、热作用区很小,生成亚微米级掩膜保护层。

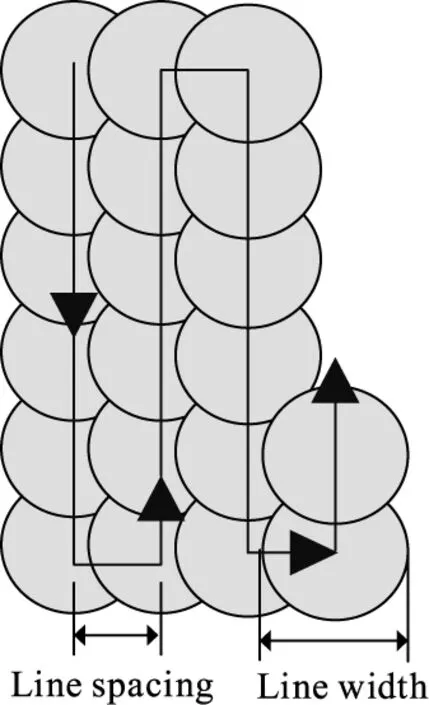

工件进行激光制掩膜时,先规划激光填充图案扫描方式和路径。采用脉冲方式输出的光纤激光,扫描轨迹由一系列有一定光斑直径的圆组成,如图2所示。激光扫描线宽由激光光斑直径决定,激光扫描路径规划由激光扫描线宽和线间距确定。

图2 激光填充扫描方式路径规划Fig.2 Laser scanning path planning as laser filling pattern

如图3所示,首先利用激光表面改性技术,用光纤激光高密度能量束按一定路径扫描304不锈钢(06Cr19Ni10)材料表面,在其表面使之生成具有起保护作用的掩膜图案。然后采用高频脉冲电流进行微细电解加工,用片状金属电极作微细电解加工阴极,生成掩膜图案的不锈钢为阳极,片状金属电极在与工件表面上方间隔一定距离进行反复扫描。由于不锈钢工件表面有暂时的掩膜保护层,金属电解腐蚀速度明显缓慢,而没有掩膜保护层区域金属能被快速电解腐蚀,就能实现微细电解定域加工,可得到按一定掩膜图案保护的二维结构微型腔。一次激光掩膜电解加工型腔很浅,可进行多次激光掩膜微细电解加工,提高型腔加工深度,激光掩膜图案重复定位精度小于2 μm。如果每次制作的掩膜层图案不同,可加工具有多层结构的微小型腔。

图3 激光多次掩膜加工原理Fig.3 Principle of electrochemical micromachining by laser masking many times

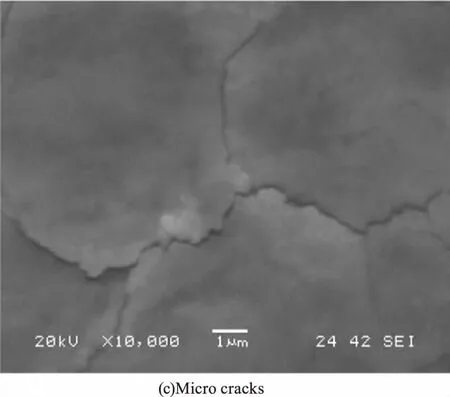

激光扫描加热也会引起表面金属发生相变,如果光纤激光能量密度加大,会使工件材料表面层瞬间熔化,然后快速冷却凝固。如图4所示,在激光功率5 W,激光扫描速度为20 mm/s,在8 K镜面304不锈钢表面上打标金属熔凝生成再铸层。在激光制掩膜过程中,不锈钢表面金属会被氧化,表面金属骤热骤冷,会在工件表面产生显微裂纹等缺陷。激光加热会在不锈钢表面生成金属熔凝薄层,在熔凝层中形成的金相组织晶粒较细密,能够使工件表面性能得以改善,增强工件材料表层耐蚀性[9]。

图4 激光掩膜前后表面SEM图Fig.4 SEM images of 304 stainless steel treated by laser masking

2.2 激光掩膜层X射线光电子能谱分析

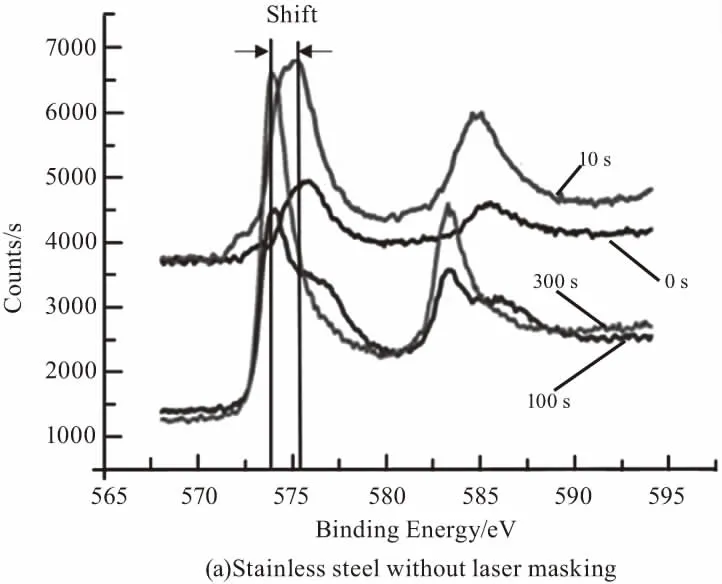

按图4掩膜制作掩膜的加工条件,调整激光束能量密度,在304不锈钢工件表面进行激光制作掩膜表面改性。利用XPS(X-ray photoelectron spectroscopy analysis,XPS)研究其表面特性,探索304不锈钢激光掩膜后抗腐蚀性增强的机理。如图5显示出随溅射时间改变在304不锈钢表面上铬Cr成分变化的XPS能谱。采用ESCALAB 250Xi型X射线光电子能谱分析对激光掩膜测试。金属表面层的厚度与溅射时间有关,在较长的溅射时间内,在金属表面上能够得到的内层的XPS谱图。试样分为经激光掩膜处理过的304不锈钢和未经激光掩膜处理过的基体304不锈钢两种。如图5(a)中,随着溅射的时间的增加,结合能的主峰从575.8 eV(氧化铬态)降低到574.0 eV(铬金属状态)。这表明,未经激光掩膜改性处理的304不锈钢表面被覆有很薄的氧化铬层。从图5(b)所示,虽然溅射时间的增加,结合能主峰固定在577.1 eV左右,呈铬氧化物态(Cr2O3,CrO3)。这表明经激光掩膜处理的304不锈钢表面覆有一层较厚的金属铬氧化物(Cr2O3,CrO3)层。

图5 随溅射时间变化的Cr 2p光谱Fig.5 Cr 2p spectra with change of sputtering time

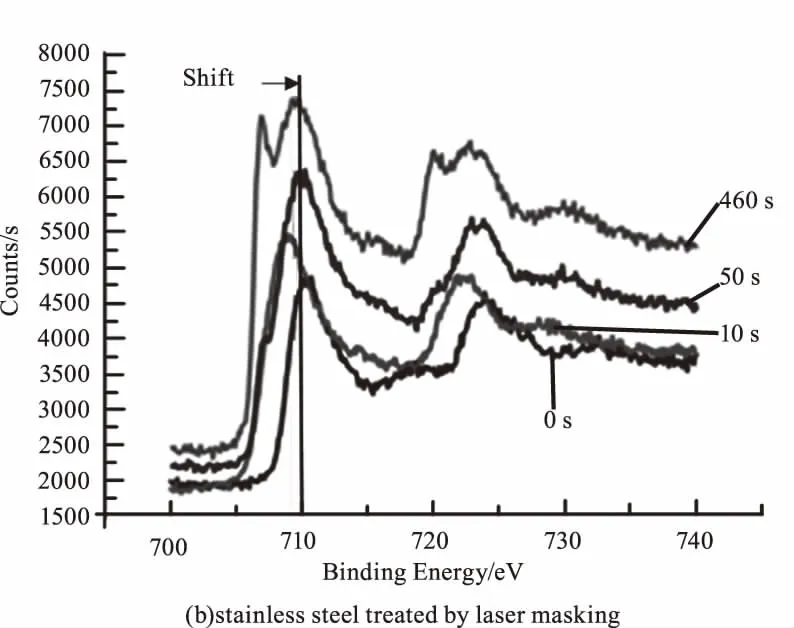

图6所示为在304不锈钢表面上随溅射时间变化的Fe的XPS能谱。在未经激光掩膜处理过的基体304不锈钢表面,随着溅射时间的增加,结合能主峰从710.1 eV(为氧化铁态)降低至707.1 eV(为铁金属态),如图6(a)所示,说明未经激光掩膜改性处理的304不锈钢表面被覆有一层很薄的氧化铁层。但从如图6(b)中可知,随着溅射时间增加,结合能主峰固定在710.0 eV,对应于氧化铁状态。这表明被激光掩膜处理过的304不锈钢这表明表面覆有一层较厚的铁氧化物(FeO和Fe2O3)层。

图6 随溅射时间变化的Fe 2p光谱Fig.6 Fe 2p spectra with change of sputtering time

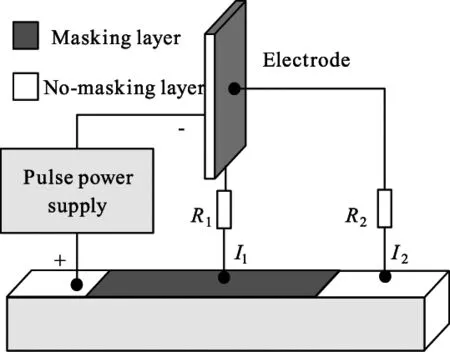

根据法拉第定律,电解加工速度να为:

να=ηωI

(1)

式中,η为加工电流效率;I为电流密度;ω为电化学当量。如图7,由于掩膜上覆有Cr、Fe等氧化物,所以工具电极与掩膜间电阻R1大于工具电极与非掩膜区域间电阻R2,工具电极与掩膜区之间电流密度I1比电极与非掩膜区之间电流密度I2要小很多,所以掩膜区材料溶解去除速度比非掩膜区的去除速度小很多。因此,激光掩膜所生成的氧化物层在电解加工中起主要保护作用,能实现定域加工。

图7 激光掩膜电解加工定域加工机理Fig.7 Localized processing mechanism of electrochemical machining with laser masking

3 激光掩膜微细电解加工试验

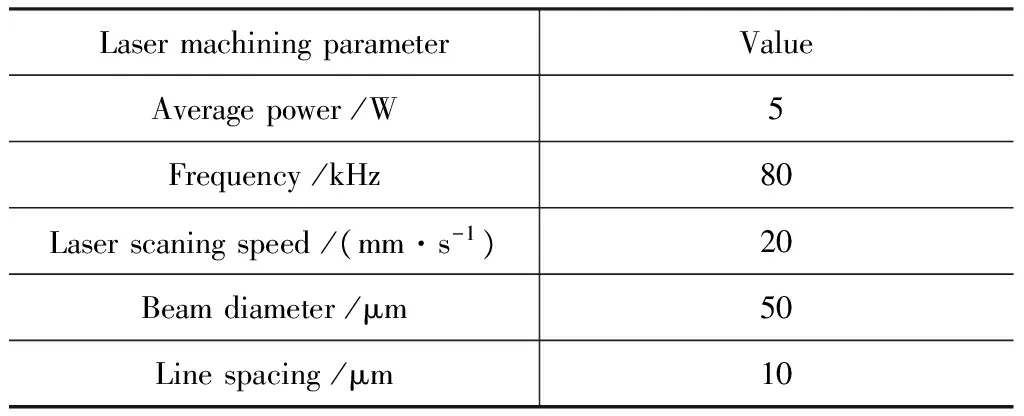

在光纤激光掩膜微细电解加工装置上进行加工试验研究。首先选用合适的激光参数对304不锈钢工件进行掩膜化处理,如表1所示。将已掩膜化处理过的样件在电解槽内进行微细电解加工试验,不锈钢片状电极作为阴极工具电极,已经被激光掩膜处理过的不锈钢工件作为阳极,数控系统使工具电极在不锈钢工件上方往复扫描进行电解加工,在电解加工过程中严格控制极间距离,加工中加工间隙保持不变。微细电解加工参数如表2所示,电解液采用1.8 mol/L 硝酸钠溶液,利用电解液循环系统中的微型隔膜泵提供动力,从小喷嘴喷射出高速流动的电解液,电解液流量为320 mL/min,快速冲走电解产物,使电解加工顺利进行。

表1 激光掩膜所选用的激光加工参数表Tab.1 Laser processing parameters

表2 微细电解加工中所选参数Tab.2 Electrochemical processing parameters

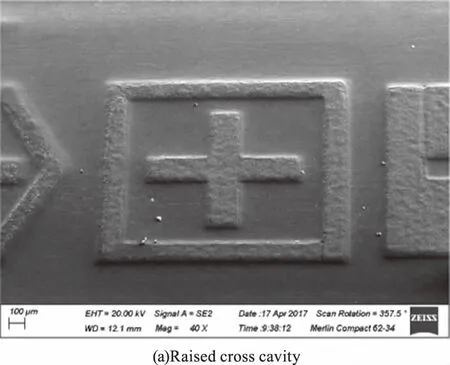

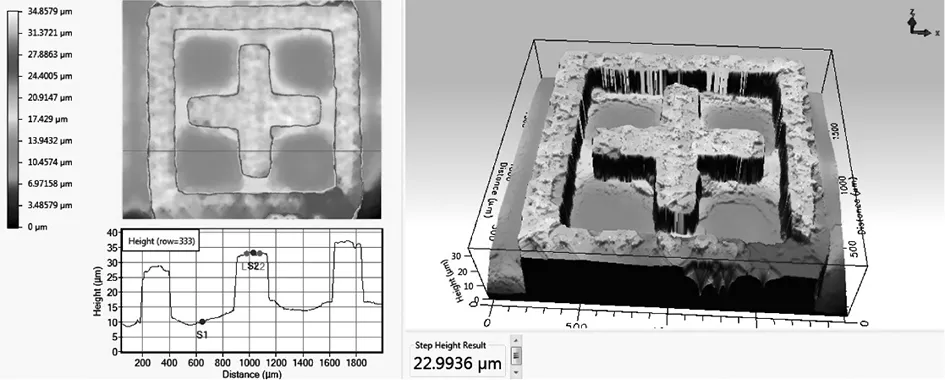

一次掩膜复合电解加工的型腔深度小,可重复多次掩膜电解加工,加工的型腔深度显著提高。图8是经三次掩膜微细电解加工的样件,型腔深度约23 μm,激光制掩膜扫描速度20 mm/s,且可同时加工多个样件。每一次掩膜后,片状电极在已掩膜工件表面上方往复走2次扫描电解加工,再进入下一次激光扫描制掩膜图案。

图8 典型结构样件Fig.8 Typical structural sample

图9是采用光学轮廓仪测量的图8(a)型腔的形貌图,包括型腔的高度差、粗糙度和截面轮廓等。从图9可知,所加工的型腔侧壁较陡直。微细电解加工的型腔表面光滑,经光学轮廓仪测量的加工表面的面粗糙度Sa值为0.263 μm,电解腐蚀后的不锈钢表面如图10所示。由于电极扫描速度为200 μm/s,且无需制作微细成型电极,所以加工每个型腔样件效率非常高。该工艺在微流道、微模具型腔制作等方面具有很好发展前景。

图9 光学轮廓仪测量微结构图片Fig.9 Measurement of microstructure by optical profilometer

图10 电解加工后的表面形貌Fig.10 Surface morphology after EMM

4 结 论

基于激光表面改性,与微细电解加工相结合,研发了激光掩膜微细电解加工平台,探索了激光掩膜微细电解加工机理。首先利用光纤激光在304不锈钢表面打标,进行表面改性,生成了具有耐腐蚀性Fe、Cr氧化物掩膜层,再利用激光掩膜层在微细电解加工中做掩膜保护层实现微细加工。加工试验结果证明激光掩膜微细电解复合加工工艺能快速加工出微细结构,该工艺在微细加工领域具有很好的发展前景。

参考文献:

[1] Kock M,Kirchner V,Schuster R.Electrochemical micromachining with ultrashort voltage pulses versatile method with lithographical precision[J].Electrochimica Acta,2003,48:3213-3219.

[2] YU Qia,ZHU Di,ZENG Yongbin,et al.Wire Electrode micro-electrochemical machining with tool micro-amplitude reciprocating motion[J].Acta Aeronautica ET Astronautica Sinica,2012,33:1-8(in Chinese)

于洽,朱荻,曾永彬,等.微幅往复走丝微细电解线切割试验研究[J].航空学报,2012,33:1-8.

[3] ZHENG Pixian.Influence of magnetic field on micro ECM [D].Xi′an:Xi′an Technological University,2016:32-54.(in Chinese)

郑丕显.磁场对微细电解加工的影响研究[D].西安:西安工业大学,2016:32-54.

[4] BAO Huaiqian,XU Jiawen,CAO Lianmin.Feasibility study of ultra fine machining of ultrapure wate[J].Journal of Harbin Institute of Technology,2009,(5):234-237.(in Chinese)

鲍怀谦,徐家文,曹连民.超纯水微细电解加工的可行性研究[J].哈尔滨工业大学学报,2009,(5):234-237.

[5] JU Jinxing.Experimental study on electrochemical machining of micro scale concave holes[D].Dalian:Dalian University of Technology,2013:27-41.(in Chinese)

琚金星.电解加工微小型群凹孔试验研究[D].大连:大连理工大学,2013:27-41.

[6] ZHANG Chaoyang,FEN Qingyu,ZHOU Jianzhong,et al.Analysis of laser thermal-mechanical effect on morphology of electrochemical etching on various materials[J].Chinese Journal of Laser,2015,42(5):1-7.(in Chinese)

张朝阳,冯钦玉,周建忠,等.激光热力效应对不同材料电化学刻蚀形貌的作用研究[J].中国激光,2015,42(5):1-7.

[7] ZHANG Chaoyang,QIN Changliang,FENG Qinchai,et al.Experimental study of pulsed laser electrochemical machining[J].Mechanical Science and Technology for Aerospace Engineering,2015,34 (7):1031-1034.(in Chinese)

张朝阳,秦昌亮,冯钦玉,等.脉冲激光电化学复合加工的试验研究[J].机械科学与技术,2015,34(7):1031-1034.

[8] Pajak P T,Desilva A K,Harrison D K,et al.Precision and efficiency of laser assisted jet electrochemical machining [J].Precision Engineering,2006,30(3):288-298.

[9] Styer P,Valette S,Forest B,et al.Surface modification of martensitic stainless steel by laser marking and its consequences regarding corrosion resistance[J].Surface Engineering,2006,22(3):167-172.