激光熔覆单层单道轨迹成形控制方法

练国富,杨 谡,陈昌荣,姚明浦

(福建工程学院机械与汽车工程学院,福建 福州 350118)

1 引 言

激光熔覆成形技术是将快速成型原理与激光熔覆技术结合起来,形成的一种能够制造致密金属零件的快速成型技术,其熔覆成形是“光-粉”(激光和粉末)耦合作用的复杂过程。因此,建立工艺参数与工艺结果之间的简析表达式,以解释激光熔覆的复杂过程,揭示工艺参数与工艺结果之间的内在规律具有极其重要的意义[1]。激光熔覆单层单道轨迹成形控制是高价值旧件的再制造、零件直接制造、熔覆与切削的混合制造的精确形状控制的前提和基础,建立工艺参数与工艺结果结构尺寸的定量对应关系,才能为选择工艺参数和实现单道轨迹的预测与控制提供重要依据。

Badkar等采用响应面法研究了激光功率、扫描速度和聚焦位置对熔覆的宽度、深度和轮廓入口角的影响,建立了数学模型,并且通过试验证实了该模型的可靠性,最后用该方法对激光熔覆参数进行了优化[2]。Onwubolu等采用响应面法研究了激光功率、扫描速度和送粉速率对湿润角的影响,结果表明湿润角取决于熔覆层的宽度、高度[3]。Mondal等以熔覆层的宽度、深度为衡量指标,通过正交试验设计、人工神经网络,结合方差分析法探究出各个工艺参数对熔覆层影响程度[4]。Graf等采用中心复合设计法(Central Composite Design,CCD)确定工艺参数对熔覆层宽度和高度的影响,试图找出熔覆层特性与主要熔覆参数之间的经验关系,并优化参数[5]。Manonmani等利用响应面法来预测了激光工艺参数对焊接成形的影响[6]。Cheikh等采用全因素试验研究了激光功率、扫描速度、送粉量对熔覆层的宽度、高度、面积以及熔池深度的影响;并且提出了2种模型:一是分析模型即粉末进入熔覆时的分布分别为高斯、均匀和多项式;二是由于熔覆层表面张力的影响,认定熔覆层截面轨迹为圆弧,去预测单道熔覆层轨迹的形状与几何特征[7]。Liu等采用实验和统计分析相结合的方法研究了粉末利用率与工艺参数同熔覆层几何形状之间的规律[8]。申屹豪等采用响应面法,分别以激光功率、扫描速度、送粉速率与熔覆层的宽度、高度、高宽比为因素与响应值,建立熔覆形貌的数学模型,并通过ANSYS软件模拟分析进而对熔覆中的温度进行控制[9]。Barekat等通过线性回归分析研究了激光功率、扫描速度、送粉速率与单道熔覆层几何特征(熔宽、熔高、稀释率、润湿角等)之间的关系;并设计了所需熔覆层特性的工艺参数选择指南[10]。

现有的研究针对激光功率、扫描速度、送粉率、离焦量等各工艺参数对熔覆层几何形貌的影响,以及如何确定最优工艺参数的研究较多,但是,关于熔覆层截面轨迹成形控制,如何通过建立工艺参数与结构尺寸的定量对应关系来实现预定形状的工艺参数选择,以及如何通过工艺参数的选择来控制与预测轨迹形状方面的研究还有待深入。因此,实验通过采用响应面法中的中心复合设计法,研究激光功率、扫描速度、气流量、离焦量对激光熔覆成形的耦合作用规律,获得激光熔覆单层单道截面轨迹的数学模型,实现熔覆单层单道轨迹形状的控制与预测。

2 试验设计

2.1 试验材料

以45号钢为基体材料,其规格(长×宽×高)为40 mm×20 mm×10 mm;熔覆的金属粉末为W6Mo5Cr4V2高速钢粉末,其化学成分如表1所示。

表1 W6Mo5Cr4V2的化学成分wt%Tab.1 W6Mo5Cr4V2 chemical composition wt%

2.2 熔覆装置

激光熔覆装置如图1所示,分别由FANUC的M-710iC/50工业机器人、同飞的TFLW-4000WDR-01-3385激光水冷却机、IPG的YLS-3000激光器、激光传输系统、分时关闸和Lasermech提供的FDH0273/焦距300mm激光熔覆头,以及CR-PGF-D-2气流式送粉系统、Mitsubishi制PLC整机控制系统、SX14-012PULSE激光脉冲波形控制系统组成。

图1 激光熔覆系统Fig.1 Laser cladding system

2.3 响应面法(RSM)

实验采用响应面法中的CCD设计方法,通过响应面分析软件(Design-expert V8)建立了24个轴向点和6个复制中心点的4因素、3水平CCD矩阵实验。其中,4个因素分别为激光功率(LP)、扫描速度(SS)、气流量(GF)与离焦量(DA);每个因素的上水平编码为+1,下水平编码为-1,零水平编码为0,如表2所示;实验设计如表3所示。为了确定响应值与熔覆工艺参数之间的函数关系,最常用和最有效的方法之一是多元线性回归方法。因此,使用二阶回归模型来拟合试验数据,如等式(1)所示[11]:

(1)

其中,y是预测响应值;β0是截距系数;βj是线性系数;βjj是二次系数;βij是一次耦合关系系数;xj是熔覆参数;k是因子的数量;ε是相关的误差。

表2 熔覆的参数与水平Tab.2 Cladding parameters and levels

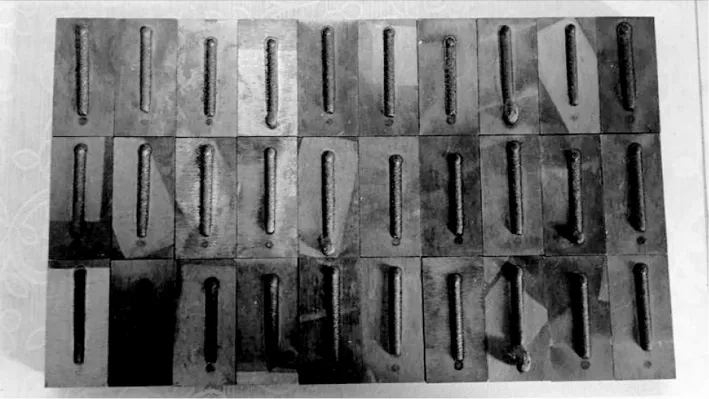

熔覆前,用丙酮将基材表面油污清洗干净,随后用酒精再清洗干净并烘干,同时将粉末置于真空烘干机中烘干30 min。熔覆后的样件随后进行线切割、镶嵌打磨,用显微镜拍摄熔覆层横截面的几何形貌,多次测量取平均得到熔覆层的宽度、高度、横截面积。试验结果分别为图2、表3所示,其中Width表示熔宽、Height表示熔高、Area表示截面面积。

图2 熔覆试件的外貌图Fig.2 Appearance of laser cladding samples 表3 中心复合设计与结果 Tab.3 Central composite design and results

RunLP/kWSS/(mm·s-1)GF/(L·h-1)DA/mmWidth/mmHeight/mmArea/μm2100202.4961.10331252211-1-12.8021.777589413-1-1112.4130.9002241341-1112.6131.36539812500002.6281.39943406602001.8761.03324210711112.4550.7331886781-1-1-22.6532.075797979-111-22.0911.342389391000002.6941.187381931100002.3491.19135281120-2002.5071.579537791320002.8841.4605108814-11-1-12.0911.543468621500-203.0341.7056510416-11112.0580.6321529717-11-112.0251.205303391800002.2321.227337351900022.3390.8002114520111-12.4801.575497522100002.5461.3123742622000-22.6361.584499972311-112.4961.24834615241-1-112.5451.416425882500002.5951.23038144261-11-12.6532.1787451627-20002.1321.0752721428-1-1-1-12.5892.0506804929-1-1-112.7521.4224592630-1-11-12.1991.54046772

3 试验结果与分析

通过响应面分析软件对响应值(宽度、高度与横截面积)进行了方差分析,建立了相对应的数学模型,并分析了各个因素对响应值的影响。

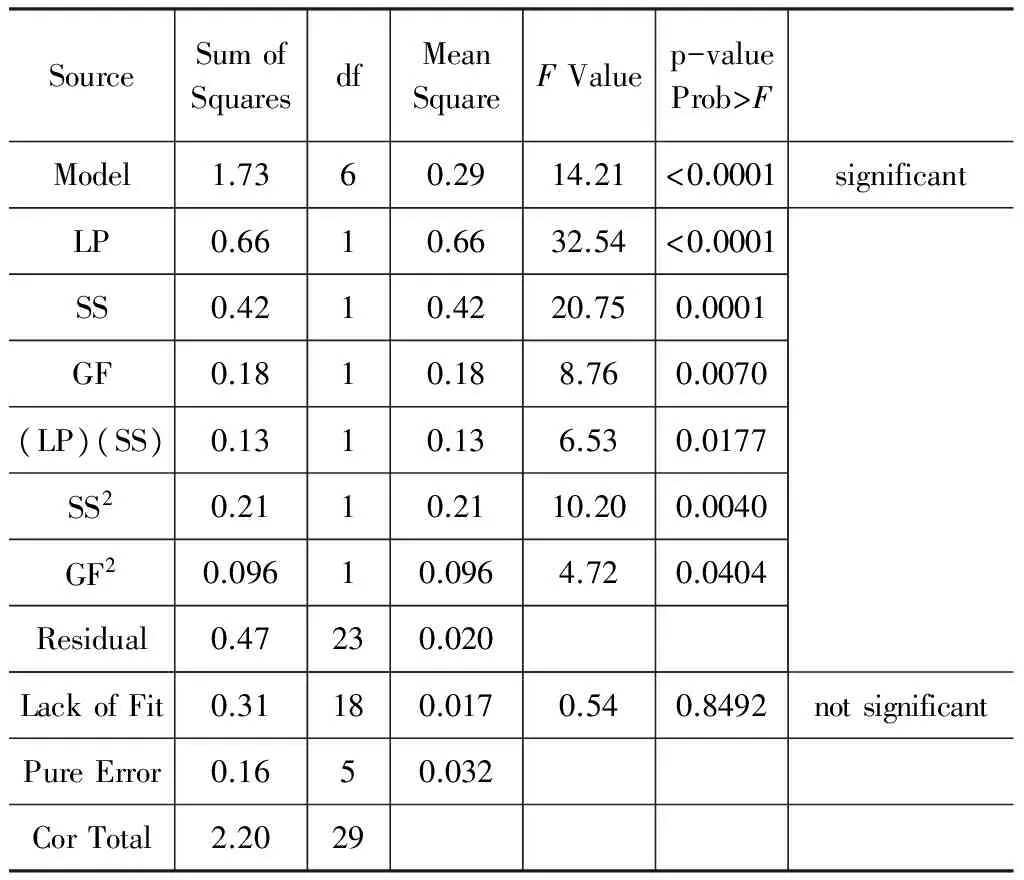

3.1 熔 宽

Width=2.48+0.17×LP-0.13×SS-0.086×GF+0.091×LP×SS-0.085×SS2+0.058×GF2

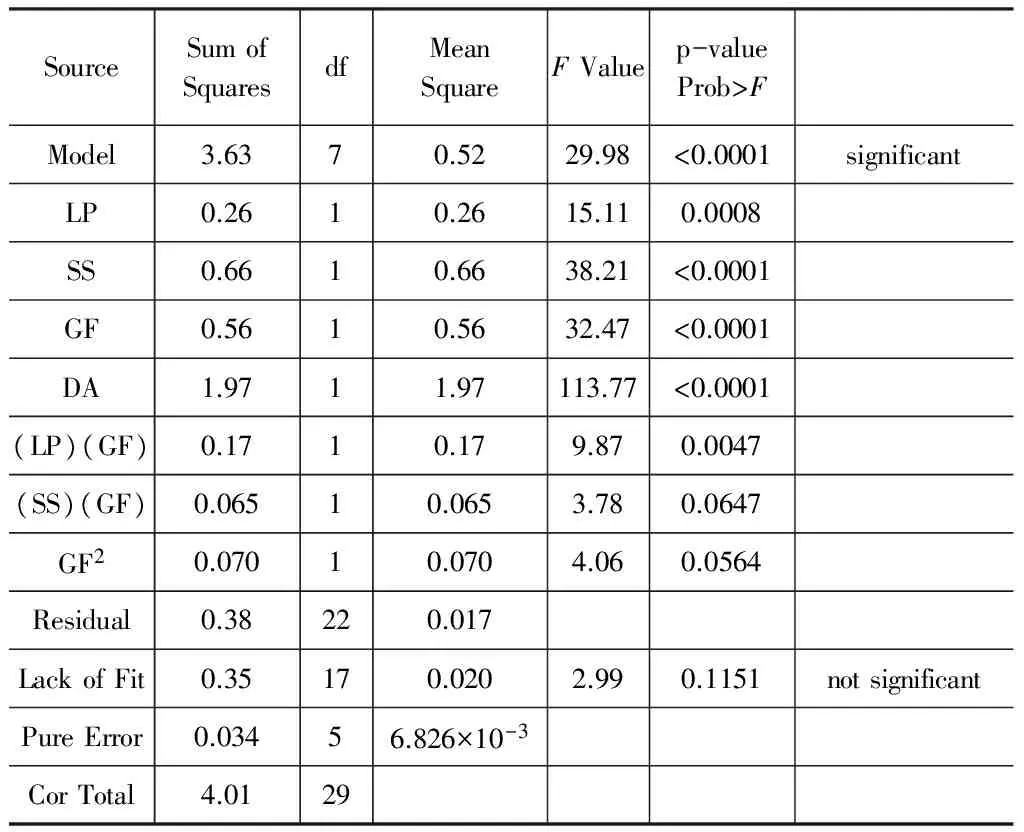

(2) 表4 熔宽方差分析表Tab.4 Analysis of variance of clad width

图3为熔宽回归方程学生化残差的概率分布图,图4为熔宽预测值与实际值对应关系图。由图3可知,30组熔宽的学生化残差值均逼近直线,满足正态假设,表明该模型拟合的较好;由图4可知,数据呈现近线性分布,没有出现异常的数据点,进一步证明该模型与实测结果拟合良好。

图3 熔宽的残差分布概率Fig.3 Probability distribution of clad with residuals

图4 熔宽预测值与实际值对应关系图Fig.4 Comparison of model predicted and actual clad widths

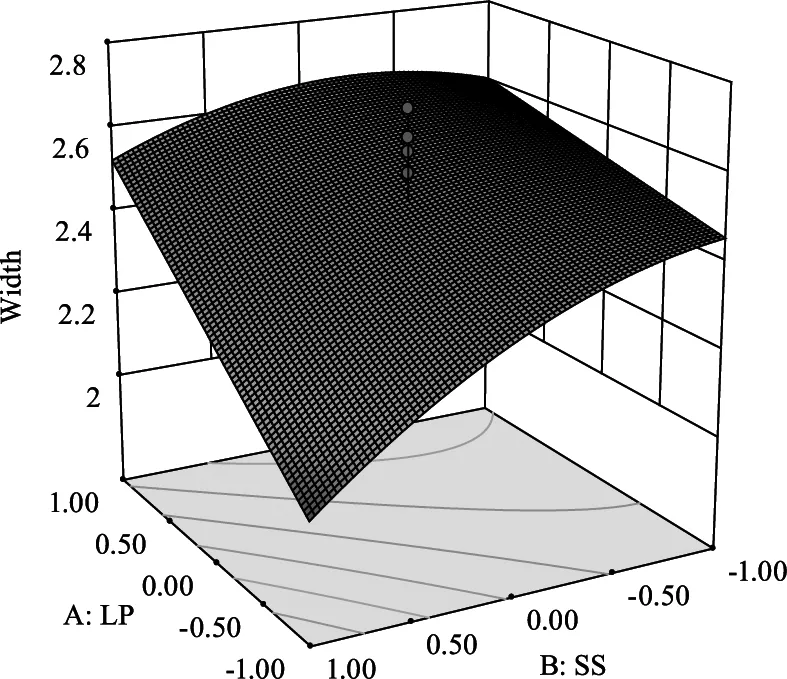

表4同时说明激光功率与扫描速度的交互作用对熔宽的影响显著。图5和图6分别为激光功率和扫描速度对熔宽影响的等高线图和3D响应面图。由图5与图6可知,等高线呈椭圆形分布,进一步验证了方差分析表的结果。当扫描速度较大时,熔覆层宽度与激光功率成线性关系;当扫描速度较小时,熔覆层宽度与激光功率成非线性关系。

图5 熔宽的等高线图Fig.5 Contour plot of clad width

图6 熔宽的3D响应面图Fig.6 3D response surface of clad width

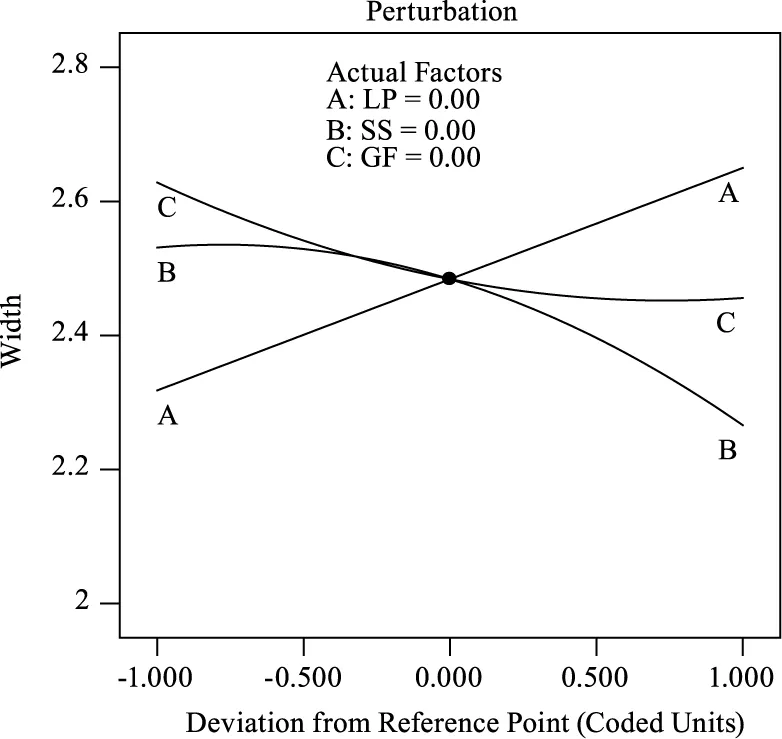

图7为3个因素与响应值熔宽之间的影响关系图。由图可知,随着激光功率增加,熔覆层宽度也增加,这是由于在其他因素不变的情况下,激光功率增加使得单位体积基体与粉末吸收的能量增加,扩大熔覆的影响范围,从而更有利于基体与金属粉末的冶金结合,让熔宽增加。当扫描速度增加到中心点值时,熔覆层宽度先缓慢减小,随着扫描速度持续增加时,熔宽则迅速减小。当气流量增加到中心点值时,熔覆层的宽度迅速减小;随着气流量持续增加,熔宽则开始缓慢的减小,最后趋于稳定状态。

图7 3个因素与熔宽之间的影响关系Fig.7 Correlation between 3 factors and clad width

3.2 熔 高

Height=1.31+0.1×LP-0.17×SS-0.15×GF-0.26×DA+0.1×LP×GF-0.064×SS×GF+0.049×GF2

(3) 表5 熔高方差分析表Tab.5 Analysis of variance of clad height

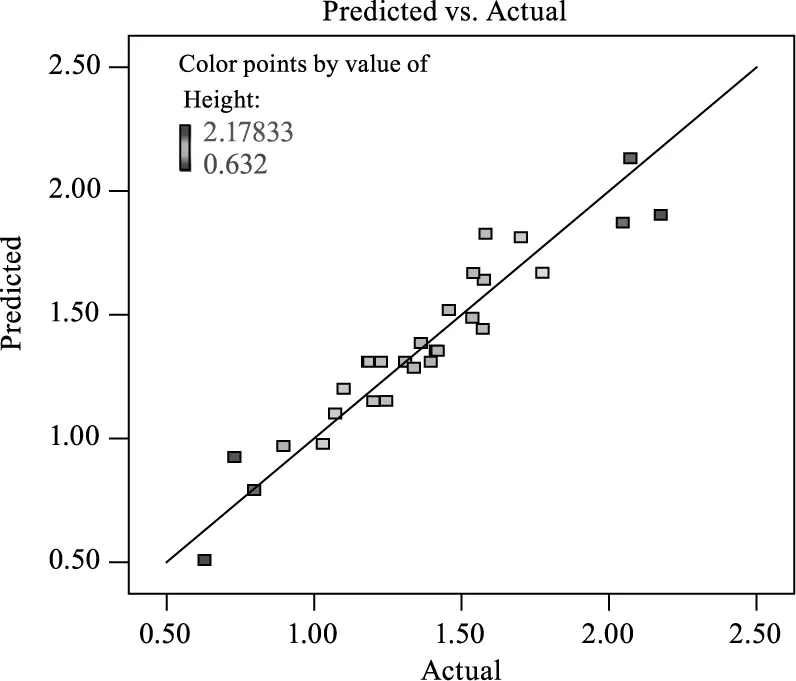

图8和图9分别为熔高回归方程学生化残差的概率分布图和熔高预测值与实际值对应关系图。由图8可知,30组熔高的学生化残差值均逼近直线,满足正态假设,表明该模型拟合的较好;由图9可知,数据呈明显的线性分布,且没有出现异常的数据点,证明该模型与实测结果拟合良好。

图8 熔高的残差分布概率图Fig.8 Probability distribution of clad height residuals

由表5可知激光功率与气流量的交互作用对熔高的影响显著。图10和图11分别为激光功率和气流量对熔高影响的等高线图和3D响应面图。由图10与图11可知,等高线呈椭圆形分布,进一步证实了方差分析表的结果。当气流量较大时,即送粉量较多,熔覆层高度随激光功率的增加而增加;当气流量较小时,激光功率对熔覆层高度影响不大。

图9 熔高预测值与实际值对应关系图Fig.9 Comparison of model predicted and actual clad heights

图11 熔高的3D响应面图Fig.11 3D response surface of clad height

图12为4个因素与熔高之间的影响关系图。从图中可知,随着激光功率增加,熔覆层变高;这是由于在其他因素不变的情况下,激光功率增加使熔化的粉末增加。相反,随着扫描速度与离焦量的增加,投射到粉末的激光能量减少,从而降低了熔高。随着气流量的增加,熔覆层的高度逐渐减少。这是由于气流量的增加稀释了激光能量,使熔化的粉末量减少。尽管气流量的二次项对熔高有影响,并不显著。

图12 4个因素与熔高的影响关系Fig.12 Correlation between 4 factors and clad height

3.3 横截面积

横截面积的数学模型为式(4),其方差分析如表6所示。

Area=39087.51+5343.23×LP-7566.71×SS-6860.48×GF-10438.67×DA+3477.49×LP×GF-1899.86×LP×DA+2915.51×GF2

(4) 表6 横截面积方差分析表Tab.6 Analysis of variance of cross sectional area

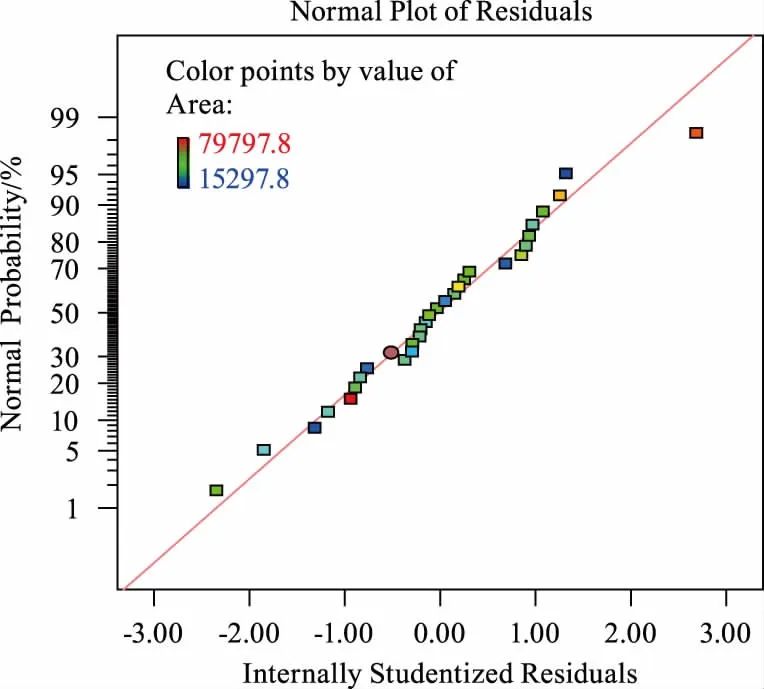

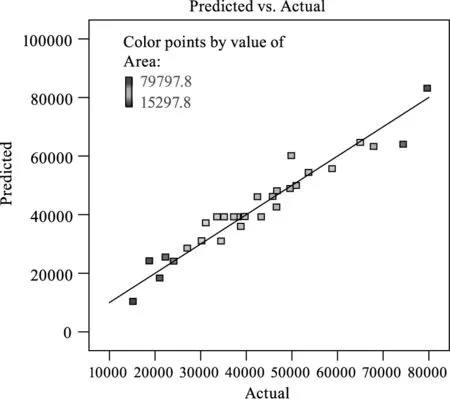

图13和图14分别为横截面积回归方程学生化残差的概率分布图和横截面积预测值与实际值对应关系图。由图13可知,30组横截面积的学生化残差值均逼近直线,满足正态假设,表明该模型拟合的较好;由图14可知,数据呈明显的线性分布,且没有出现异常的数据点,证明该模型与实测结果拟合良好。

图13 横截面积的残差分布概率图Fig.13 Probability of cross section area residuals

图14 横截面积预测值与实际值对应关系图Fig.14 Comparison of model predicted and actual clad cross section areas

由表6可知激光功率与气流量的交互作用对横截面积的影响显著。图15和图16分别为激光功率和气流量对横截面积影响的等高线图和3D响应面图。由图15与图16可知,等高线呈椭圆形分布,进一步证实了方差分析表的结果;当气流量较大时,即送粉量较多,熔覆层横截面积随激光功率的增加而增加;当气流量较小时,激光功率对熔覆层横截面积影响不大。

图15 横截面积的等高线图Fig.15 Contour plot of cross section area

图16 横截面积的3D响应面图Fig.16 3D response surface of cross section area

图17为4个因素与横截面积之间的影响关系图。从图中可知,随着激光功率增加,熔覆层的横截面积变大。这是由于在其他因素不变的情况下,激光功率增加使熔化的粉末增加。相反,随着扫描速度与离焦量的增加,投射到粉末的激光能量减少,从而减小了横截面积。随着气流量的增加,熔覆层的横截面积逐渐减小。这是由于气流量的增加稀释了激光能量,使熔化的粉末量减少。由表6可知,气流量的二次项对横截面积的影响显著,所以,横截面积减小的趋势明显。

图17 4个因素与横截面积的影响关系Fig.17 Correlation between 4 factors and cross sectional area

4 试验验证

为了确定所得回归模型的可靠性,需要通过试验进行验证。验证的试验参数及其结果如表7所示。从表7中可知,所有响应的预测值与实验值的偏差都在5%以内,说明其数学模型具有普遍适用性。

表7 数学模型验证结果Tab.7 Validation results of three mathematical models

5 结 论

通过响应面实验揭示了熔覆层的宽度、高度和横截面积与激光功率、扫描速度、气流量、离焦量之间的内在函数关系,构建了工艺参数与工艺结果结构尺寸的二阶回归模型,并通过试验验证了模型的可靠性,为工艺参数的选择和实现单道轨迹的预测与控制提供重要依据。根据试验结果,可得到以下结论:

(1)揭示了“光-粉”耦合作用对激光熔覆成形的影响规律。激光功率增加,扫描速度降低,都有利于增加熔覆过程的能量输入,使熔覆层的宽度、高度和横截面积相应地增加;气流量增加,使熔覆粉末的供给增加,稀释了输入的激光能量,使3个响应值相应地减小;离焦量与熔宽之间不存在相互影响关系;但离焦量增加,熔高、横截面积会相应地减小。

(2)构建了激光熔覆工艺参数与工艺结果的简析表达式,确定了工艺参数与熔覆形状之间的关系,指导工艺实施与单道轨迹的预测与控制。

(3)熔宽、熔高和横截面积的二阶回归模型的调整R方值分别为0.7321,0.8749和0.9137,预测R方值分别为0.6371,0.8007和0.8630,表明3个响应模型能够很好拟合并预测试验组数据,验证了回归模型在工艺分析理论中的可靠性。

(4)3组验证实验得到的3个响应预测值与实验值的误差均小于5%,表明所得回归模型对其他熔覆参数下的形貌预测可靠性好,证明了单道截面几何形状变化规律分析的正确性。

参考文献:

[1] GAO Shiyou,LI Jian,LI Chenguang,et al.Research on the variation regulirity of single laser tracks cross-section morphology during laser cladding[J].Chinese Journal of Lasers,2013,40(5):1-7.(in Chinese)

高士友,李健,李臣光,等.激光熔覆单道沉积轨迹截面形貌变化规律研究[J].中国激光,2013,40(5):1-7.

[2] Badkar D S,Pandey K S,Buvanashekaran G.Application of the central composite design in optimization of laser transformation hardening parameters of commercially pure titanium using Nd∶YAG laser[J].The International Journal of Advanced Manufacturing Technology,2012,59(1):169-192.

[3] Onwubolu G C,Davim J P,Oliveira C,et al.Prediction of clad angle in laser cladding by powder using response surface methodology and scatter search[J].Optics & Laser Technology,2007,39(6):1130-1134.

[4] Subrata Mondal,Asish Bandyopadhyay,Pradip Kumar Pal.Application of artificial neural network for the prediction of laser cladding process characteristics at Taguchi-based optimized condition[J].The International Journal of Advanced Manufacturing Technology,2014,70(9-12):2151-2158.

[5] Graf B,Ammer S,Gumenyuk A,et al.Design of experiments for laser metal deposition in maintenance,repair and overhaul applications[J].Procedia CIRP,2013,11:245-248.

[6] Manonmani K,Murugan N,Buvanasekaran G.Effects of process parameters on the bead geometry of laser beam butt welded stainless steel sheets[J].The International Journal of Advanced Manufacturing Technology,2007,32(11):1125-1133.

[7] El Cheikh H,Courant B,Branchu S,et al.Analysis and prediction of single laser tracks geometrical characteristics in coaxial laser cladding process[J].Optics and Lasers in Engineering,2012,50(3):413-422.

[8] Shuang Liu,Radovan Kovacevic.Statistical analysis and optimization of processing parameters in high-power direct diode laser cladding [J].Optics and Lasers in Engineering,2014,74(5-8):867-878.

[9] SHEN Yihao,ZHANG Ke,ZHAI Wei,et al.Adjustment of accumulation process for thin-wall part by laser cladding rapid forming[J].Hot Working Technology,2016,45(24):39-42.(in Chinese)

申屹豪,张轲,翟伟,等.激光快速成型薄壁墙堆积工艺调控[J].热加工工艺,2016,45(24):39-42.

[10] Barekat M,Razavi R S,Ghasemi A.Nd∶YAG laser cladding of Co-Cr-Mo alloy on γ-TiAl substrate[J].Optics & Laser Technology,2016,80:145-152.

[11] Wu C F J,Hamada M S.Experiments:planning,analysis,and optimization[M].John Wiley & Sons,2011.