催化柴油加氢改质RLG技术工业应用

吴海生

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)1.2 Mt/a柴油加氢装置(简称2#柴油加氢装置)于2000年11月建成投产,以高硫直馏柴油、焦化汽油、焦化柴油和催化柴油(LCO)为原料,生产车用柴油和石脑油,石脑油作为乙烯裂解原料。

随着企业发展上海石化原油一次加工能力已经达到14 Mt/a,LCO产量达到0.8 Mt/a。同时,由于环保意识和环保法规的日益增强和严格,国内清洁汽柴油质量升级步伐明显加快。我国最新的国V清洁汽油标准GB 17930—2013和清洁柴油标准GB 19147—2013已于2017年1月1日实施,国Ⅵ清洁汽油标准GB 17930—2013和清洁柴油标准GB 19147—2016也已经公布,并将于2019年1月1日实施。上海石化面临柴油质量升级和柴油池中LCO比例高的两大问题。

为了解决LCO的出路问题,上海石化决定采用中国石油化工股份有限公司石油化工科学研究院(以下简称石科院)开发的由LCO生产高辛烷值汽油调合组分或苯-甲苯-二甲苯混合物(简称轻质芳烃,BTX)原料的加氢裂化RLG技术,对原有的2#柴油加氢装置进行改造,使该装置能够100%加工LCO,生产高辛烷值汽油调合组分或BTX原料。改造后装置名称定为“加氢改质装置”。

1 技术改造的背景和意义

1.1 技术现状、发展趋势

近年来,催化裂化技术作为重油轻质化主要手段在我国得到了广泛应用,截至2016年,我国催化裂化加工能力约占原油一次加工能力的42%,居世界前列。催化裂化技术的普遍应用,导致我国柴油池中LCO比例达30%以上。LCO的典型特点是硫和氮等杂质质量分数高、芳烃质量分数高、十六烷值低,尤其是当催化裂化装置采用降烯烃的多产异构烷烃(MIP)工艺时,LCO中芳烃质量分数明显增高,总芳烃质量分数超过80%,从而导致柴油密度显著增大、十六烷值大幅度降低。

传统的LCO加工技术有加氢精制和加氢改质。加氢精制可以有效地脱除柴油中的硫、氮等杂质,但柴油的十六烷值提高幅度有限,柴油密度变化也不大;加氢改质工艺虽然可以最大限度生产石脑油、提高柴油馏分十六烷值,但高芳烃潜含量的石脑油需要经过催化重整进一步处理以生产高辛烷值汽油调合组分,加工过程较长、氢耗高。换言之,现有的加工技术未能合理地利用LCO中富含的芳烃。因此,合理、经济、高效地利用催化裂化柴油中的芳烃,生产高附加值产品具有重要意义。

1.2 必要性与可行性

目前,在中国石化炼油企业中,LCO大多经加氢精制处理后作为柴油产品调合组分。随着柴油产品质量的不断升级,此加工路线难以满足部分企业的生产需求。LCO生产汽油或BTX原料的加氢裂化技术的开发成功,可以扩展芳烃生产单元的原料来源,充分利用LCO中的芳烃,以较低的成本、较短的加工流程生产高附加值产品,缓解炼油企业劣质LCO出厂困难,同时可提高企业经济效益。

选择2#柴油加氢装置改造作为RLG技术应用的试验装置的目的,一方面是要保留单芳烃物质提高汽油辛烷值,因为在比较缓和的反应条件下,多环芳烃加氢比相应的单环芳烃更容易,相对较低压力下有利于在产物中保持高的单芳烃质量分数[1];另一方面是针对新环保法对油品升级要求下的低产能、低等级柴油加氢装置,找到通过工艺升级发挥新作用的途径。

1.3 RLG技术原理

RLG技术以高芳烃质量分数的劣质LCO为原料,采用加氢裂化的工艺过程,通过控制LCO中芳烃的加氢转化路径,在中等压力下生产高辛烷值汽油调合组分或BTX原料,可实现LCO的高效经济利用。

RLG技术中采用了加氢精制和加氢裂化两种主催化剂。针对劣质LCO中芳烃质量分数高的特点,精制段采用适宜的加氢精制催化剂,并采用与催化剂性能相匹配的工艺参数,达到促进双环以上芳烃加氢饱和、避免单环芳烃过饱和的目的,从而在加氢精制段最大限度保留单环芳烃并保留总芳烃,同时有效脱除有机氮,为裂化段提供低氮、高芳烃质量分数的优质进料。裂化段采用酸性强、加氢活性适中的加氢裂化催化剂,同时匹配适宜的工艺参数,将大分子的烷基苯和四氢萘等单环芳烃裂化、选择性开环裂化,从而将其转化为小分子的苯、甲苯、二甲苯等单环芳烃。

LCO馏分中的烷基苯类单环芳烃转化为BTX组分,仅需经过裂化(侧链断裂)即可实现。LCO中的萘类等双环芳烃转化为BTX组分,需要发生的化学反应包括:双环芳烃先饱和一个双环生成四氢萘、四氢萘类饱和环选择性开环、烷基苯侧链断裂等反应。

2 装置改造

根据原料油性质和产品目标要求,上海石化选用了由LCO生产高辛烷值汽油调合组分或BTX原料的加氢裂化RLG技术,配以一次通过、集成两段法、部分馏分循环等工艺流程,最大化生产汽油,同时可产出部分低硫清洁柴油调合组分。

按照上海石化LCO的性质和特点,在原加氢精制反应器基础上增加一台裂化反应器作为加氢裂化改质反应器,同时对氢气系统和分馏系统进行配套改造,采用单段串联、轻柴油馏分部分循环的工艺流程,以进一步提高汽油产品收率和选择性,同时提高产品柴油馏分的十六烷值。其中轻汽油富集了苯,可通过抽提等方式从汽油调合组分中抽出苯,可以保证全厂汽油池中苯质量分数不超标。

装置改造项目总投资为9 849.94万元,2016年7月1日,2#柴油加氢装置停工,实施改造。

2.1 改造后的工艺流程

LCO经换热进入加热炉加热至所需温度,再依次进入加氢精制反应器R-4001和加氢改质反应器R-4002。在精制反应器进行加氢脱硫、脱氮、烯烃饱和及芳烃选择性加氢等反应;在改质反应器进行选择性开环裂化、短侧链、脱烷基等反应。反应产物经换热器E-4001和E-4016、空冷器A-4001和水冷器E-4003冷却后进入冷高分D-4002。冷高分气体经过循环氢脱硫后进入循环氢压缩机K-4002循环使用,冷高分液体经过减压后进入冷低分D-4003。流程示意如图1所示。

冷低分油与反应产物换热后进入硫化氢汽提塔C-4001,塔顶气送至界区外脱硫化氢,塔顶轻烃送至界区回收。塔底产物进入主分馏塔,切割出轻汽油产品、重汽油产品、轻柴油(循环油)和柴油产品。

图1 柴油加氢改质装置改造后后工艺流程示意

2.2 主要新增设备

装置前身是柴油加氢装置,按照当时的原料和产品质量要求而设计,反应系统压力不高,高分设计压力为5.5 MPa。改造以高分压力5.5 MPa为基准,最大限度地利用原来旧的设备,主要新增设备包括以下几个大类。

(1)塔:更换分馏塔C-4002,新增重汽油和轻柴油汽提塔C-4004、C-4005;

(2)反应器:新增加氢裂化反应器R-4002;

(3)压缩机:更换循环氢压缩机K-4002;

(4)换热器:新增高压换热器E-4016、重汽油和轻柴油汽提塔再沸器E-4011、E-4012,分馏塔进料(中段回流)加热器E-4013等;

(5)泵:改造原料泵P-4001A/B、柴油产品泵P-4003A/B,更换汽提塔回流泵P-4002A/B、分馏塔回流泵P-4004A/B,新增轻柴油泵P-4011A/B等;

(6)空冷器:新增A-4002C,更换分馏塔顶空冷器A-4004A~E,更换柴油空冷器A-4003A/B,新增重汽油空冷器A-4005等;

(7)容器:全部容器利旧,D-4014燃料气罐移位(安置新增裂化反应器)。

2.3 催化剂

改造后装置主催化剂为中国石化催化剂有限公司长岭分公司生产的RN-410和RHC-100催化剂。为了减缓反应器顶部因烯烃快速加氢饱和反应而造成局部剧烈放热,以及胶质等结焦前驱物遇热生焦造成主催化剂结焦和减少金属在主催化剂床层的沉积,在精制反应器入口处装填了RG-20、RG-30A、RG-30B和RG-1保护剂。该系列保护剂可有效地降低进入主催化剂物流中烯烃质量分数,减缓主催化剂积炭速率,从而保护主催化剂,延长其运转周期。

催化剂装填方案为:现有加氢精制反应器一床层装填适量RG-20、RG-30A、RG-30B、RG-1保护剂以及RN-410精制剂,二床层装填RN-410精制剂。新增反应器作为加氢裂化反应器,分5个床层,一至五床层装填RHC-100裂化剂,在五床层底部装填部分RN-410粗条后精制催化剂。

3 开工及运行情况

经过近100 d的改造施工,2016年10月8日,加氢改质装置实现中间交接,紧接着进行了生产准备。经“三查四定”、尾项施工、机组单试、催化剂装填等重大作业后,于11月11日开始实施催化剂预硫化,正式步入开车进程。在完成钝化和原料油切换后,因反应加热炉出、入口温差太小,不仅没有温度调节余量,而且因原料过度取热导致分馏系统热量不足,被迫中止开车。后经设计方计算,确诊为“原料与反应生成物换热器”换热面积大幅富余,且未能在改造设计中给予考虑。

3.1 混合原料运行

反应器出口换热流程整改需要重新核算、设计、备料、采购和施工,时间较长,再者从全厂生产计划和物料平衡方面考虑,较多时期内,存在LCO和其他需要进一步加工的劣质汽柴油余量,需要加氢改质装置混投各种原料才能解决。

鉴于实际生产需要,在进一步进行换热流程整改之前,实施了各种原料混投暨试生产运行,以考验加氢改质装置的实际适应能力,均收到了良好效果。表1列出了各种加工方案的原料和主要工艺参数。

表1 各阶段混合原料运行主要工艺参数

3.1.1 LCO+直馏柴油运行

试运行前,通过流程改道施工,预先设置了不合格产品出路,对重汽油管线进行了跨接,增加至粗汽油作重整预加氢原料管线,对汽提塔供热不足制定了运行方案。

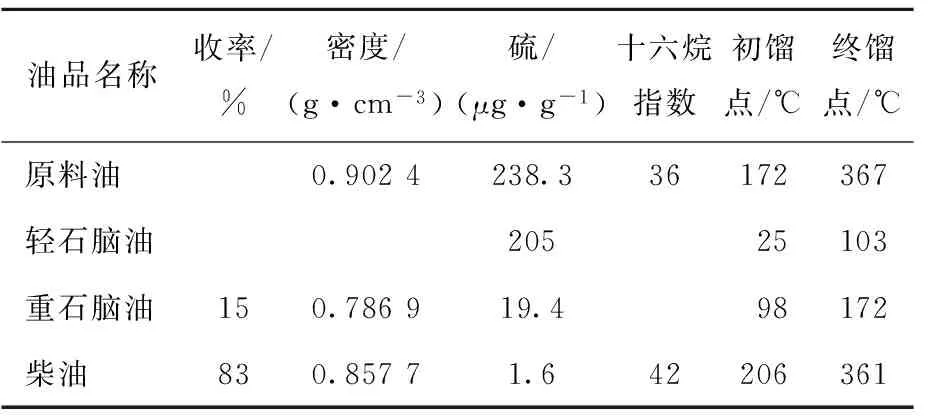

试运行期间,分馏系统、压缩机和氢气系统都比较平稳,产品质量较好,硫质量分数等都达到国Ⅴ标准,汽油收率约为15%,作重整原料。原料和产品性质见表2。

表2 LCO+直馏柴油混合原料及产品分析数据

考虑到反应热大幅富余等问题,试验中裂化深度是始终压制着的,压制的标尺之一是反应加热炉进出口温差20 K;标尺之二是混合氢流量,以70 000 m3/h为底线。

3.1.2 LCO+焦汽+直馏柴油运行

因2#柴油加氢装置功能改变,上海石化的柴油加氢产能出现了瓶颈。2017年在3#柴油加氢装置停工检修期间,需要由加氢改质装置来承担焦化汽油和柴油加工的任务。为此又进行了掺炼焦化汽油和直馏柴油能力的测试,测试结果见表3。

表3 LCO+焦化汽油+直馏柴油混合原料及产品分析数据

在掺炼焦化汽油试验中,以原料罐作缓冲手段,在逐步引进焦化汽油的同时大幅度降低精制段和裂化段温度,按照当时的催化剂活性情况,精制反应进料降7 K至312 ℃,裂化反应进料温度降10 K至337 ℃。

3.1.3 LCO+焦汽+焦柴+直馏柴油运行

上述掺炼焦化汽油运行4 d后,又在原料中掺入焦化柴油。第一天进料配比为:LCO 20 t/h+焦汽18 t/h+焦柴10 t/h+直馏柴油25 t/h+轻柴油循环6 t/h,总进料79 t/h;第二天进料配比调整为:LCO 10 t/h+焦汽18 t/h+焦柴20 t/h+直馏柴油25 t/h+轻柴油循环6 t/h,总进料仍控制79 t/h。

精制反应进料温度再降2 K至310 ℃,裂化反应进料温度维持在337 ℃;精制反应器总温升48.2 K,裂化反应器总温升24.5 K。

3.2 RLG模式生产

2017年7月,在完成换热流程改造后,重新开工,开始按照RLG模式生产。经补硫循环、原料切换、升温调整各阶段,两天后重汽油研究法辛烷值(RON)达到了90.2。

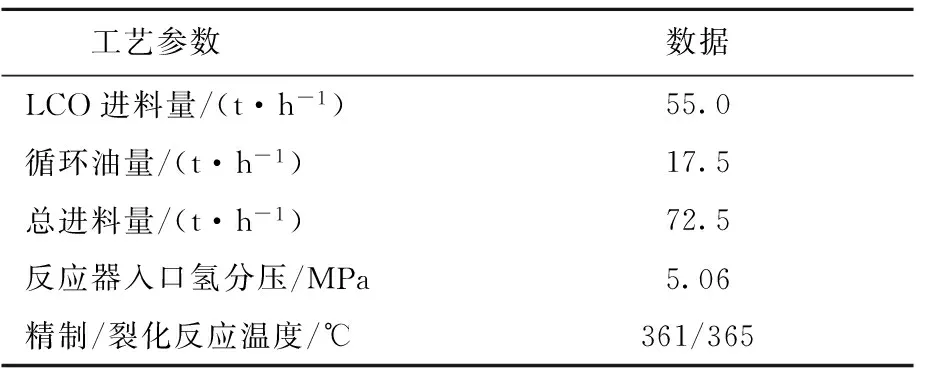

表4~5给出了该装置生产高辛烷值汽油工况的工艺参数和产品性质。从表4~5可见:加工55 t/h LCO,在精制平均温度361 ℃、裂化平均温度365 ℃等缓和的反应条件下,重汽油收率达到了49.6%,硫质量分数小于1 μg/g,RON和马达法辛烷值(MON)分别达到了90.2和79.1,是优质的高辛烷值汽油调合组分。产品柴油收率41.28%,柴油密度从0.952 2 g/cm3降至0.883 3 g/cm3,硫质量分数小于1 μg/g,十六烷指数从21.0提高至31.3,提高了10.3个单位。

表4 RLG模式运行时主要工艺参数

表5 RLG模式运行时原料及产品分析数据

4 结论

上海石化本次实施的低等级工艺(加氢精制)向高等级工艺(加氢裂化)的装置改造,为确保总投资控制在1亿人民币以内,最大限度地利旧老设备,虽出现了反应生成物与原料之换热器的换热面积大幅富余这一问题,但试运行以及换热流程整改后的运行情况表明,改造仍然十分成功。

(1)自2016年11月23日加氢改质装置开车试运行后,上海石化LCO全部再次加工利用,大幅度提升了原来只能作为低级燃料油外卖的LCO之经济价值。

(2)开创了LCO加工新途径。通过调整裂化温度,灵活改变烃类组成和产品结构,从而可按照全厂物料平衡需要,获得优质的高辛烷值汽油或BTX原料。

(3)试生产结果表明,柴油组分密度明显降低,十六烷值有较大提高,在增加经济效益的同时使上海石化的柴油质量升级得到保证。

(4)可以按照不同时期的生产原料供给要求,调整掺混包括焦汽、焦柴、RDS柴油在内的各种物料,必将为上海石化缓解各类产能瓶颈发挥重要作用。

(5)该装置按照RLG模式生产时,加工LCO,在缓和的反应条件下,可以生产收率49.6%、RON90.2、硫质量分数小于1 μg/g的高辛烷值汽油,同时柴油产品的十六烷指数提高10个单位以上,达到了装置的设计目标。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:120-121.