聚丙烯腈粉末干燥设备的选用

金宏伟 吴嵩义 黄翔宇 季春晓 袁玉红

(中国石化上海石油化工股份有限公司腈纶部,上海200540)

在二步法干纺腈纶生产中,聚丙烯腈粉末干燥是聚合工段的重要环节,聚丙烯腈粉末干燥不彻底或干燥过度,都会给生产过程及产品质量带来严重的影响[1]。聚丙烯腈基碳纤维已经成为碳纤维三大品种中的主流产品,优质的聚丙烯腈基原丝是制备高性能碳纤维的关键。在NaSCN二步法制备聚丙烯腈基碳纤维原丝过程中,需要对聚丙烯腈共聚物进行干燥。由于共聚单体的改变,与二步法干纺民用腈纶相比,制备碳纤维用聚丙烯腈共聚物的相对分子质量提高,亲水性增加,因此碳纤维用聚丙烯腈共聚物脱水难度大,中试使用离心机分批次操作造成共聚物固含量批次间的差异,导致纺丝原液固含量的波动,影响后续溶解及纺丝的质量和生产稳定性。

文章结合聚丙烯腈淤浆的特性,选用一种新型、高效、环保的聚丙烯腈粉末干燥设备,对聚丙烯腈基碳纤维原丝工业化生产的高质量稳定运行有着重大的意义。

1 聚丙烯腈粉末干燥设备的选用

1.1 碳纤维用聚丙烯腈淤浆的特性

在研究过程中,使用中国石化上海石油化工股份有限公司腈纶部的碳纤维用聚丙烯腈淤浆,该淤浆为聚丙烯腈共聚物和水的混合物:固含量为21%时,淤浆的流动性较好;固含量大于28%时淤浆呈淤泥状、无流动性;脱水至固含量34%时,浆块易粘壁,不易进行长周期和高温干燥。

1.2 各种干燥设备比较

1.2.1 喷雾干燥器

喷雾干燥器将溶液、膏状物或含有微粒的悬浮液通过喷雾形成雾状细滴分散于热气流中,使水汽迅速汽化而达到干燥的目的[2]。喷雾干燥器示意见图1。

1-加热炉;2-空气分布器;3-压力式喷嘴;4-干燥塔;5-旋风分离器;6-风机

这种干燥方式不需要将原料预先进行机械分离,就可以获得微粒干燥产品。固含量21%的聚丙烯腈淤浆的流动性较好,因此可采用直接进料的方式,直接将淤浆干燥成聚丙烯腈粉末,工艺流程短,干燥时间短,干燥出料聚丙烯腈粉末固含量稳定。

喷雾干燥器的体积传热系数较小,对于温度敏感不宜进行高温载体干燥的物料而言,所需的设备相当庞大。另外,喷雾干燥器经常发生粘壁现象,影响产品质量,对于本身容易粘壁的聚丙烯腈淤浆物料更甚。

1.2.2 流化床干燥器

流化床干燥器是固体流态化技术在干燥操作中的应用[2]。在流化床中,控制合适的气速,使颗粒在热气流中上下翻动,彼此碰撞和混合,气固间进行传热和传质,以达到干燥的目的。图2为卧式多室流化床干燥器。

1-摇摆式颗粒进料器;2-干燥器;3-卸料器;4-加热器;5-空气过滤器;6-旋风分离器;7-袋滤器;8-风机

流化床干燥时的颗粒浓度高,单位体积干燥器的传热面积很大,具有较高的传热和传质速率。聚丙烯腈淤浆可以适当提高进料的固含量,流动阻力较小,物料的磨损较轻,气固分离较易,热效率较高。

流化床干燥器适合处理粒径为0.03~6 mm的粉粒状物料[2],而聚丙烯腈淤浆的平均粒径小于0.03 mm。当粒径偏小时,气体通过分布板后易产生局部沟流,影响到聚丙烯腈淤浆干燥质量的稳定性和均匀性。

1.2.3 转筒干燥器

转筒干燥器的主体设备旋转圆筒与水平线略呈倾斜,物料从转筒较高的一端送入,与由另一端进入的热空气逆流接触,随着转筒的旋转,物料在重力作用下流向较低的一端时即被干燥完毕送出[2]。

通常转筒内壁上装有若干块抄板,作用是将物料抄起后再洒下,使干燥速率增高,同时还促使物料向前运行。当转筒旋转一周时,物料被抄起和洒下一次,物料前进的距离等于其落下的高度乘以转筒的倾斜率[2]。

转筒干燥器机械化程度高,生产能力大,对物料的适应性强,可以处理膏状物料或含水量较高的物料。因此,可以实现34%浆块状高总固聚丙烯腈淤浆的进料和干燥。

碳纤维用聚丙烯腈淤浆不耐高温,不宜进行较长时间干燥,物料在转筒中的停留时间长,聚合体在筒体内易发生质变,所得产品易结块,粒径不均匀。

1.2.4 链板式干燥器

链板式干燥器由链板、链板传动系统、热风循环系统等组成。物料平铺在链板上,气流垂直穿过物料层,以提高干燥速率。链板式干燥机被用于普通干纺腈纶聚合体干燥。

聚合体在干燥过程中无上下翻滚,所得产品颗粒较大,需另行破碎。碳纤维用聚丙烯腈淤浆不耐高温,不易进行较长时间干燥,物料在链板上的停留时间长,易发生质变;链板式干燥设备体积大,无法实现密闭生产,易产生粉尘。

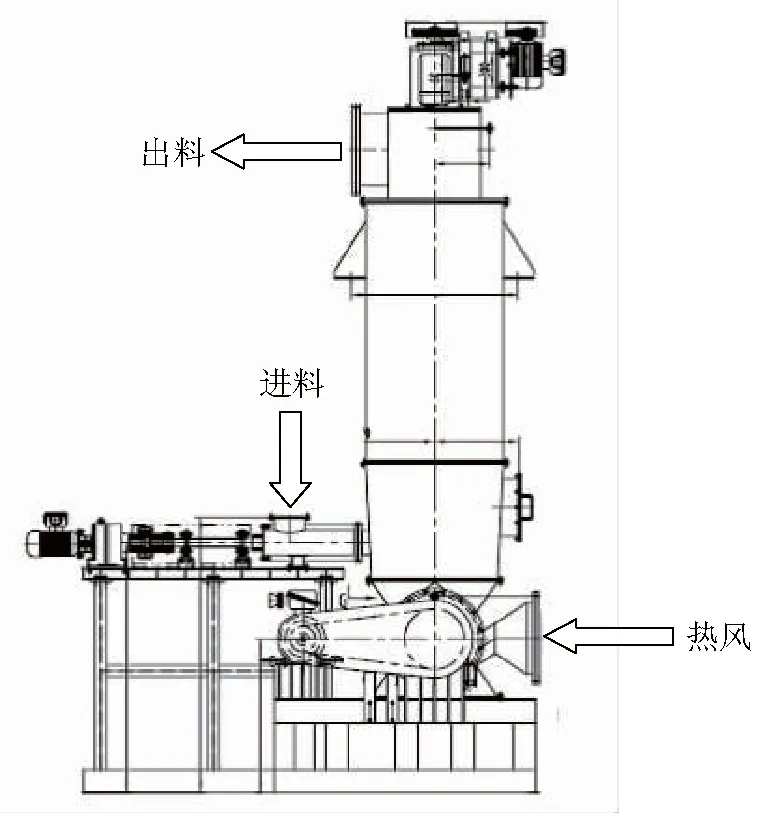

1.2.5 微粉干燥器

微粉干燥器是集成了颗粒粉碎和分级系统的气流干燥器。增加了颗粒粉碎后,微粉干燥器可以处理泥状或块状流动性差的物料,适合碳纤维用聚丙烯腈淤浆的干燥要求。将聚合体通过螺旋加料器进入微粉干燥器,同时热气体从微粉干燥器底部进入干燥室内,在破碎器的共同作用下,较大、较湿的颗粒被破碎成细小、干燥的颗粒。干燥后的物料在热风的作用下处于流态化状态并沿着干燥室器壁旋转上升,细小的颗粒通过分级器被气流带出;较大的颗粒返回干燥室与后续的湿物料混合后被进一步干燥破碎,直至合格后被气流带出[3]。

微粉干燥器中气流速度快,物料处于悬浮状态,气固之间的传热和传质效率强化了传热和传质过程,物料在干燥器中的停留时间只有0.5~2 s,最多不超过5 s[2]。因此微粉干燥器适合对聚丙烯腈粉末进行干燥,产品固含量、粒径均匀,占地面积小,实现高总固进料。图3为微粉干燥器。

图3 微粉干燥器

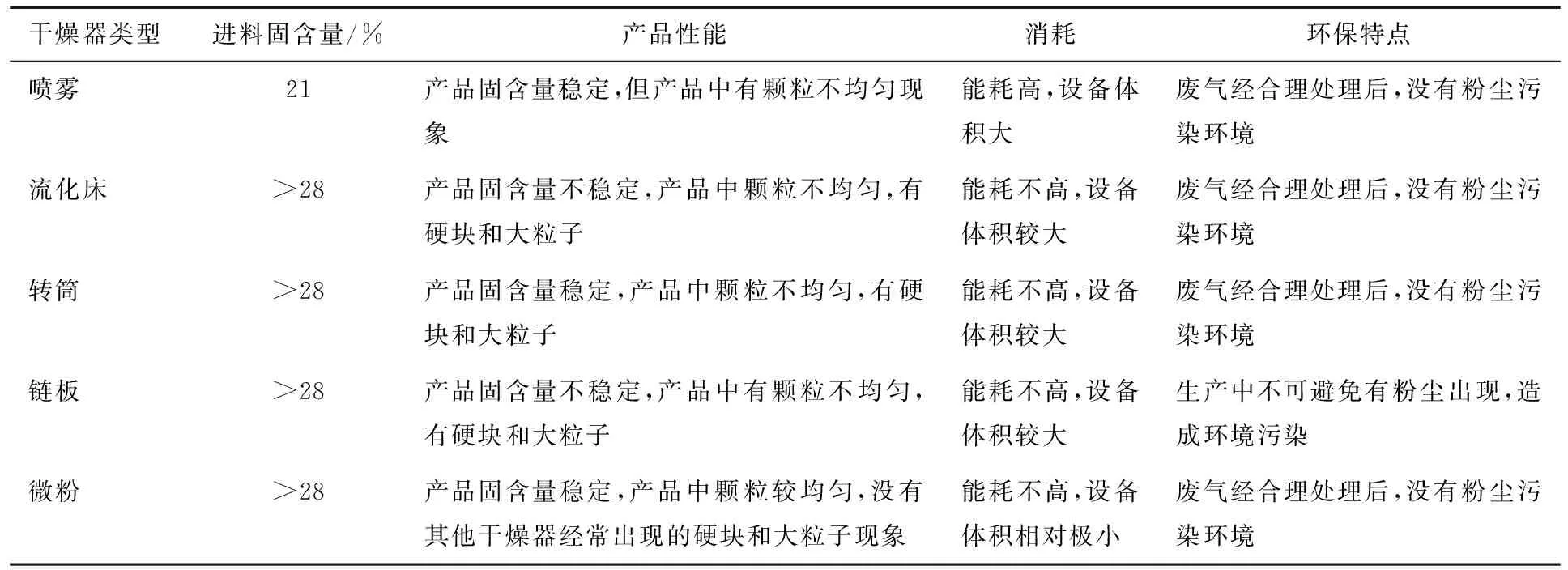

1.2.6 干燥设备综合性能比较

聚丙烯腈粉末干燥设备对比见表1。

从表1可知:微粉干燥器的综合性能相对较好,是比较适用的干燥设备,微粉干燥后产品中的粉体相对较好,基本没有大颗粒粉体出现,而且能实现高总固进料。因此,下一步对微粉干燥器进行实物试验,以便确定适合碳纤维用聚丙烯腈粉末的专用干燥设备。

表1 聚丙烯腈粉末干燥设备综合性能比较

2 聚丙烯腈粉末干燥实物试验

2.1 试验原料

聚丙烯腈聚合体淤浆,固含量21%。

试验干燥用介质为氮气。

2.2 试验设备

微粉干燥器。

2.3 试验流程

聚合体粉末干燥流程见图4。

图4 聚合体粉末干燥流程

2.4 测试仪器

赛多利斯快速水分测定仪MA100。

2.5 结果与讨论

2.5.1 聚丙烯腈粉末干燥温度的确定

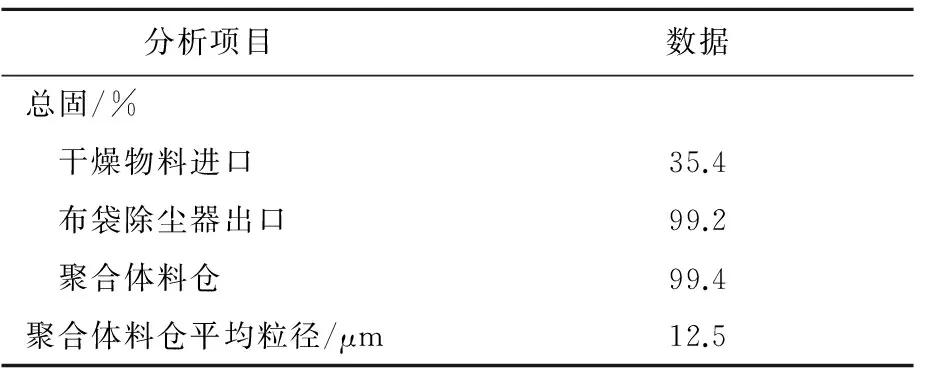

微粉干燥能在0.5~2 s内实现物料干燥,干燥介质温度高,物料的温度不会升得太高[2]。首次设定干燥进口温度220 ℃,出口温度120 ℃,以确保较好的干燥效果。第一次实物试验数据见表2。

从测试数据来看,微粉干燥后的聚合体粉末总固较高,满足生产的要求,聚合体粉末手感没有硬块和大颗粒粉体。

表2 第一次实物试验数据

对所获聚合体粉末取样进行溶解试验,发现调配成分散淤浆后,有黑色粒子浮现。对此淤浆进行溶解后,发现黑色粒子仍残留于原液中,呈凝胶状。对此黑色物质进行红外分析,同时进行对比,红外分析的样品包括正常白色聚丙烯腈粉末和正常白色聚合体溶解拉膜后经过225 ℃、15 min预氧化后的样品。

与正常的聚合体相比,黑色粉末的图谱在1 703 cm-1出现了吸收峰,同时,在1 600 cm-1附近也出现了吸收峰,与正常聚合体在225 ℃预氧化的图谱出现的氧化环化的位置相同,与氧化炉预氧化出口的状态一致。

由此可见,在干燥进口温度220 ℃,出口温度120 ℃条件下,即使在氮气氛围中,聚合体仍发生了部分环化,形成了不溶于NaSCN水溶液的黑色物质,而这严重影响后道溶解和纺丝工序。

据此对干燥温度进行了修改,下调干燥进口热风温度至180 ℃,在保证出口聚合体粉末质量的情况下,调整干燥出口温度至110 ℃。以此干燥工艺进行第二次干燥实物试验,数据如表3所示。

表3 第二次实物试验数据

由表3可见:降低了干燥进出口温度后,干燥后的聚合体粉末固含量仍能满足生产要求,没有硬块和大颗粒粉体。对干燥后的聚合体粉末再次进行分散溶解后未出现黑色杂质,溶解性能良好。

据此,可以确定用微粉干燥机干燥碳纤维用聚丙烯腈聚合体合适的进口干燥温度为180 ℃,出口干燥温度为110 ℃。

2.5.2 聚丙烯腈粉末干燥氮气循环量的确定

根据热力学公式,进出口干燥温度的下降,干燥产能也随之下降。

Q=M氮气×(t进-t出)×C氮气

式中:Q——干燥介质氮气所提供的热量,kJ;

M氮气——干燥介质氮气总质量,kg;

t进——干燥介质氮气的进口温度,℃;

t出——干燥介质氮气的出口温度,℃;

t进-t出——干燥介质氮气的进口和出口温差,K;

C氮气——氮气比热容,kJ/(kg·℃)。

由于(t进-t出)下降导致Q的下降,可由M氮气的上调来补充,即增加氮气循环量来弥补干燥温度差下降带来的热损失,从而维持干燥产能。

据此,对干燥热风循环系统的风机进行了放大,风量上调为原来的3.5倍,并进行了第三次干燥实物试验,数据如表4所示。

表4 第三次实物试验数据

本次试验的干燥进料量上升了3.4倍,这与循环风量的上升倍数相接近。氮气循环风量增大后,干燥出口聚合体粉末的总固仍维持较好的水平,且提高干燥氮气循环风量提高了干燥的产能。

3 结论

(1)通过对不同干燥器的对比和分析可知,微粉干燥器对于聚丙烯腈粉末的干燥有着较好的适用性,是一款集干燥、破碎、分级于一体的,低能耗,环保性好的聚丙烯腈粉末干燥器。

(2)实物试验表明:对于聚丙烯腈淤浆的干燥,过高的干燥温度将使部分聚合体环化,影响溶解和纺丝。聚丙烯腈淤浆的干燥进口热风温度为180 ℃,干燥出口温度为110 ℃条件下,能保证碳纤维用聚丙烯腈粉末的干燥质量。

(3)在干燥出口聚合体粉末的固含量维持较好的水平的前提下,提高干燥氮气循环风量可提高微粉干燥系统的产能,一定程度弥补固干燥氮气进出口温差减小带头的产能损失。

[1] 杨爱英,陈振新,王诗凝,等,聚丙烯腈干燥性能研究[J].北京服装学院学报(自然科学版),1997,17(1):18-26.

[2] 夏清,贾邵义.化工原理(下册)[M].天津:天津大学出版社,2012:280-287.

[3] 赵旭,张麦奎,张万尧.一种聚丙烯腈氮气闭路循环干燥方法及其装置:中国,201110278218.X[P].2013-03-27.