热焖钢渣对水泥基本性能的影响

田尔布,连跃宗,瞿鑫鑫,张超杰

(三明学院,福建 三明 365004)

0 引言

钢渣是由生铁冶炼钢铁所产生的废渣。我国钢渣综合利用率低于30%[1-2],钢渣作为废弃物严重污染生态环境。为了提高钢渣利用率,研究人员尝试并优化各种处理工艺,主要有热焖法、水淬法、风淬法、热泼法等[3-4]。

热焖法是近十年国内企业大力推广的钢渣处理工艺,该法是先将炼钢炉渣冷却至一定温度(300~800 ℃),再将钢渣放入热焖罐进行喷水热焖,使钢渣龟裂破碎,同时利用f-CaO生成Ca(OH)2的过程产生膨胀应力等自解原理使钢渣粉化,其总体含量能够小于2%,渣铁分离好,可省去处理钢渣过程中的多级破碎设备,减少设备的磨损率。在所有钢渣处理技术中,只有热焖技术不受钢渣的流动性限制[5-6],且钢渣在热焖过程中,水蒸气及高温会使钢渣中的胶凝成分发生水化反应,影响钢渣活性。

本文用钢渣取代部分水泥,测试水泥浆液扩展度、水泥胶砂强度等,分析热焖钢渣活性,为热焖钢渣的推广应用提供借鉴。

1 原材料

1.1 热焖钢渣

钢渣经过液态钢渣、运输至热焖车间、倾入热焖罐(渣池)、封盖洒水、热焖、开盖铲运至深加工车间等过程后,其化学成分主要为CaO、SiO2、A12O3、Fe2O3、FeO、MgO、MnO等,其组成矿物有C3S、C2S、C2F、CA组成的硅酸钙相、铁酸钙相和RO相(由FeO、MgO、MnO、CaO形成固溶体)[7-9]。钢渣含有胶凝性的C3S、C2S和铁铝酸盐,但含量少,活性较低。

1.2 水泥

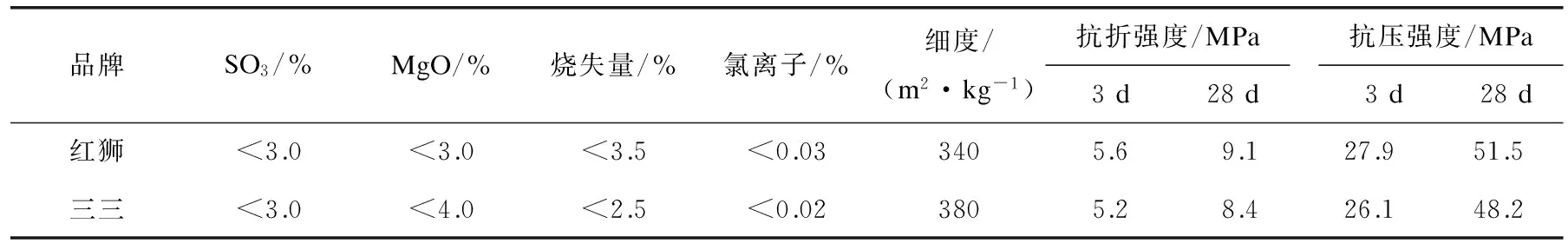

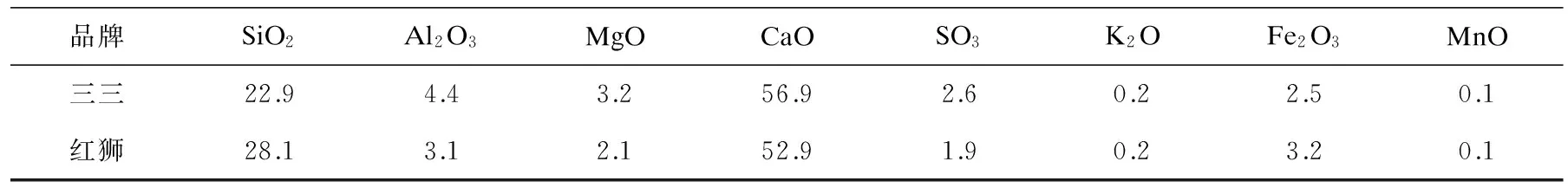

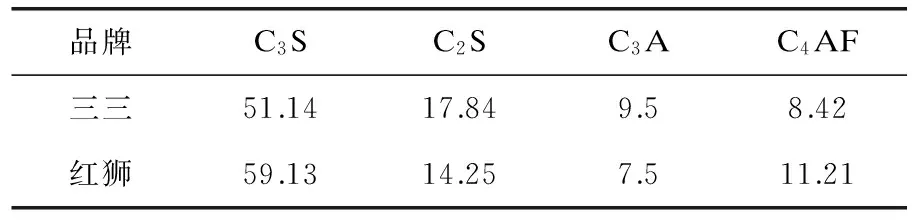

水泥为P.O 42.5R水泥,品牌分别为红狮和三三,其主要技术指标见表1,化学成分见表2,矿物成分见表3。

表1 主要技术参数

表2 化 学 成 分 %

表3 主要矿物组成 %

1.3 减水剂

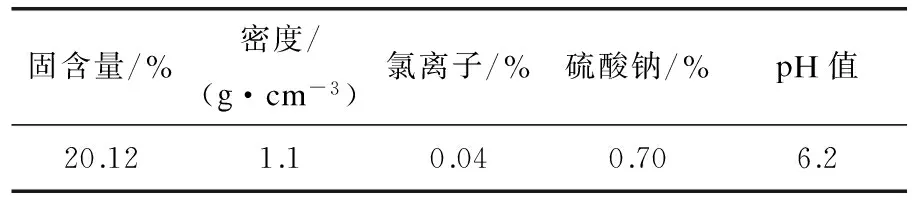

试验所用的减水剂为厦门建筑科学研究院生产的聚羧酸系高效减水剂,其基本技术参数如表4所示。

表4 减水剂基本技术指标

2 试验方法

进行水泥的流动性实验和胶砂力学性能实验,其主要内容为:

1) 流动性:流动度试验参照《混凝土外加剂匀质性试验方法》(GB/T 8077—2012)进行,根据初试实验,选定水胶比为0.30,钢渣和水泥的总质量为300 g。

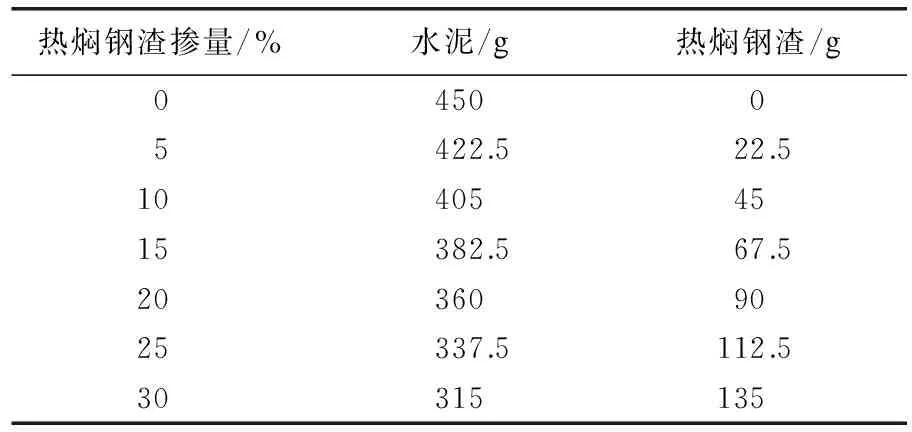

2)力学性能:抗折强度和抗压强度参照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)。水胶比为0.5,标准砂与胶凝材料比为3∶1,水泥与钢渣掺量配比见表5。

表5 水泥与钢渣掺量配比

3 实验结果与分析

3.1 聚羧酸减水剂相容性能

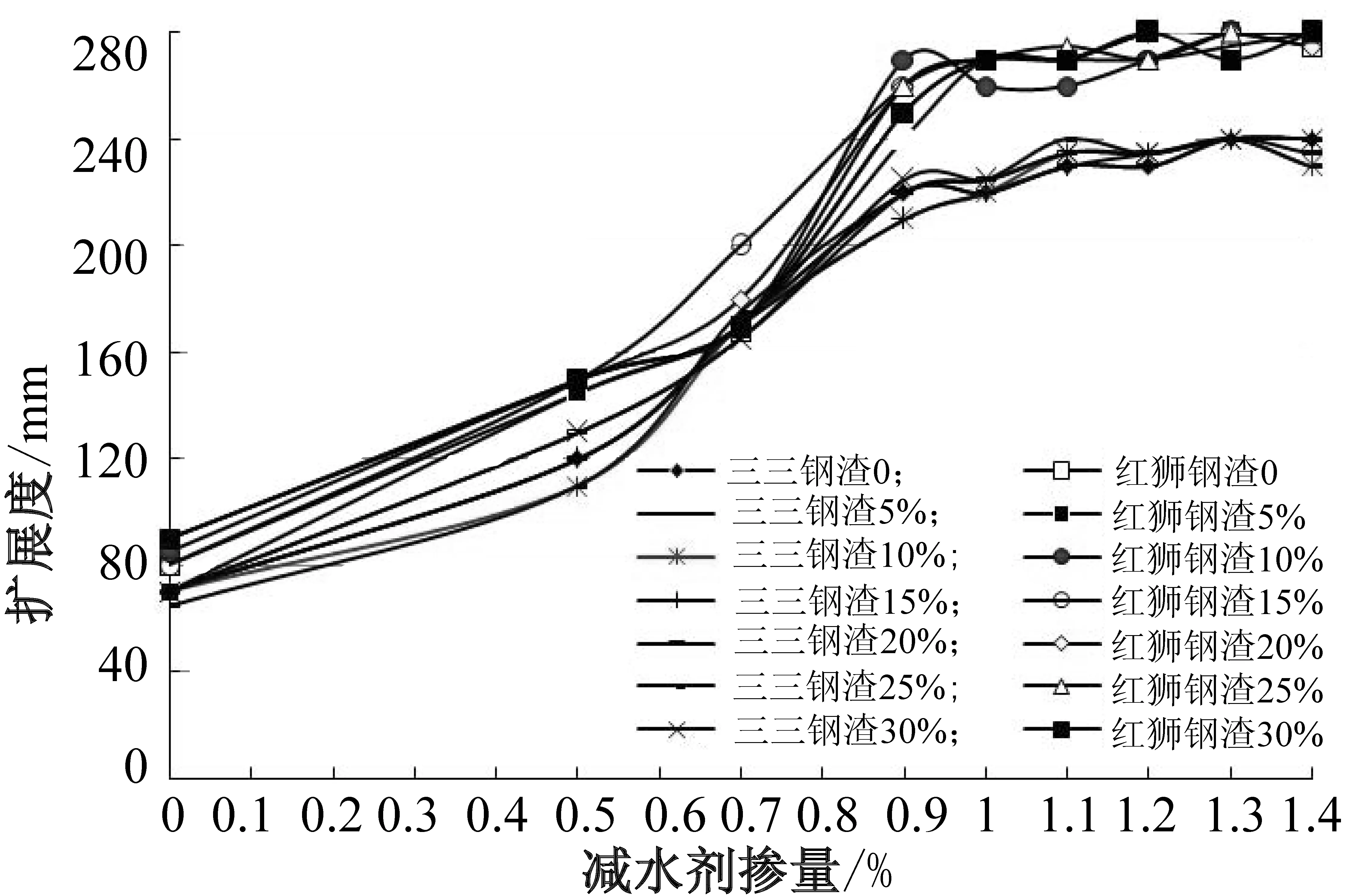

聚羧酸减水剂是第三代减水剂,由于生产减水剂的主要原材料种类多,因此减水剂的相容性差异很大,本文通过流动性实验(钢渣掺量为0时)检查减水剂与水泥的相容性,结果见图1。

图1 水泥流动性

根据图1可知,钢渣掺量为0时,随着减水剂掺量增加,水泥净浆的流动性逐渐增大;当减水剂掺量为0.9%时,水泥净浆扩展度达到突变,且随着减水剂的增加,扩展度增加不明显。

3.2 钢渣掺量对水泥的流动性影响

3.2.1 钢渣掺量对三三水泥的流动性影响

如图1所示,三三的流动性曲线在图中整体位于下方,随着钢渣掺量的增加,总体的流动性变化不大,即表明钢渣对水泥的流动性影响不明显,其减水剂最佳掺量为1.1%,此时流动度在230~240 mm。

3.2.2 钢渣掺量对红狮水泥的流动性影响

同样如图1所示,红狮的流动性曲线在图中整体位于上方,与钢渣掺量为0时相比,水泥净浆的流动性差异随着钢渣掺量增加变化不大,说明红狮水泥的流动性能不受钢渣掺入量影响,其减水剂最佳掺量为1.2%,此时流动度最高可达280 mm。

3.2.3 钢渣对两种水泥流动性影响的对比分析

从图1中可以看出钢渣掺量对水泥浆的流动性影响很小,说明钢渣对减水剂的相容性表现良好,几乎和水泥一样。

在减水剂和钢渣掺量都为0时,红狮水泥流动度整体较三三水泥稍大;水泥流动性随着减水剂掺量增加逐渐提高,当减水剂掺量为0.7%时,掺了热焖钢渣的两种水泥流动度几乎相同;当减水剂掺量继续增大,红狮水泥的流动性增大趋势较三三水泥明显,两种水泥均在减水剂掺量为0.9%时产生突变;随着减水剂掺量继续增大,流动度增大不明显,并分别在减水剂为1.1%(三三水泥)和1.2%(红狮水泥)时达到最佳。

从表3的矿物成分可知,三三水泥含有水泥化学反应最快的C3A明显高于红狮水泥,且C3A水化需水量大,与高效减水剂的相容性差,对水泥净浆流动性不利[10]。由表1可知三三水泥较红狮水泥更细。水泥太细对水泥净浆的流动度会有不利影响,因此,红狮水泥流动性优于三三水泥。

3.3 水泥胶砂基本力学性能

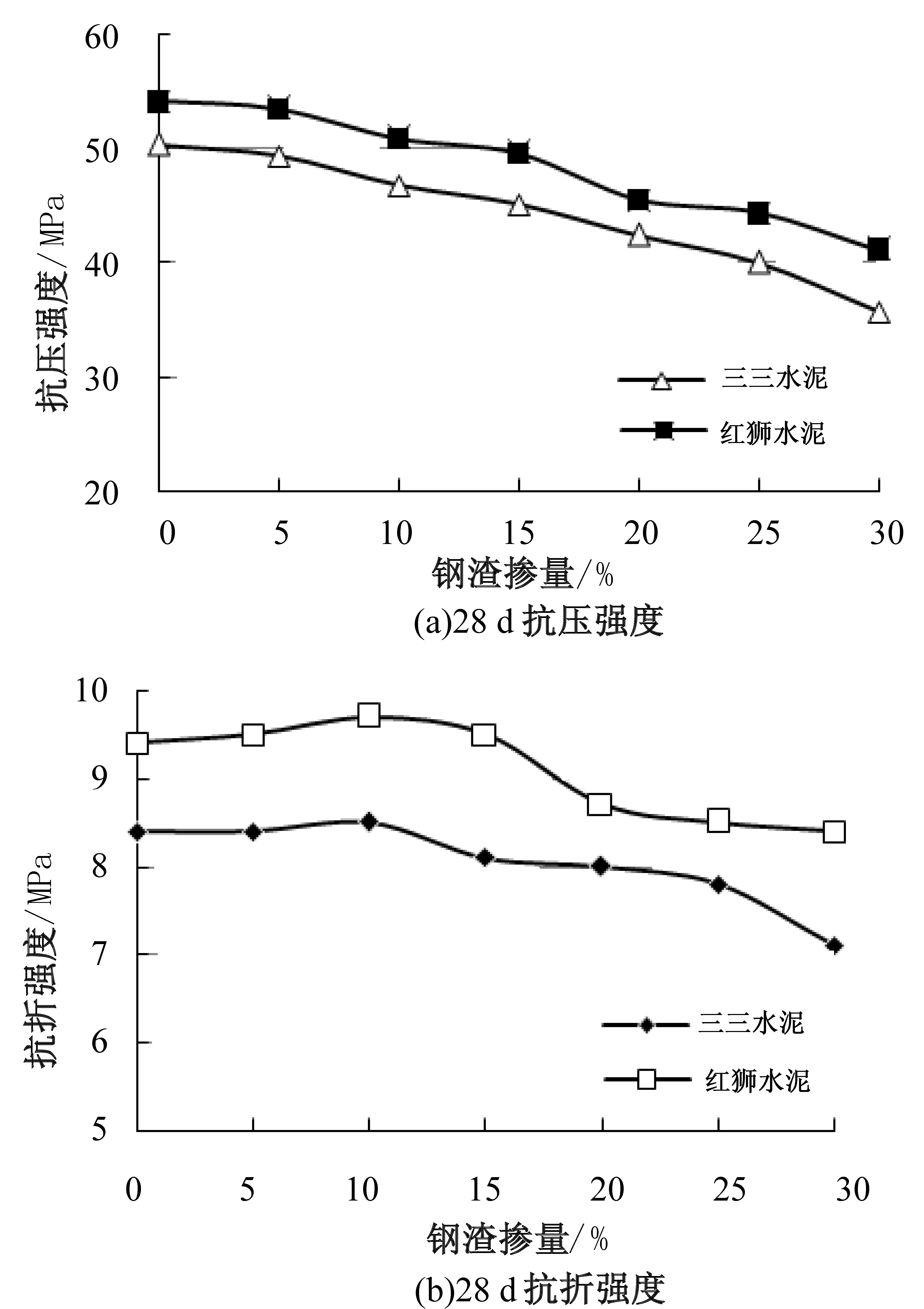

不同钢渣掺量下水泥抗压及抗折性能如图2所示。

图2 胶砂强度

3.3.1 钢渣对三三水泥的力学性能影响

从图2可以看出,三三水泥胶砂28 d的抗压强度随着钢渣掺量增加而逐渐减小,趋势明显,同时抗折强度基本上也是随着钢渣掺量增加而降低,但是在钢渣掺量25%范围内降低趋势不是很明显。究其原因,主要是钢渣经过热焖后,C3S、C2S含量少,在水泥石体系中主要起填充作用,参与水化反应相对较少。

3.3.2 钢渣对红狮水泥的力学性能影响

钢渣对红狮水泥胶砂力学性能影响的趋势与三三水泥相近,抗折强度在钢渣掺量10%范围内甚至有升高的趋势,随着掺量增加,总体仍是呈现降低趋势。其原因仍是C3S和C2S含量少,在水泥石体系中主要起填充作用,参与水化反应相对较少。

3.3.3 钢渣对两种水泥力学性能影响的对比分析

从图2可以看出,在钢渣掺量(0~30 %)相同时,红狮水泥的胶砂强度高于三三水泥,体现出红狮水泥整体品质优于三三水泥,这主要是由于红狮水泥水泥熟料百分比高达92.09%,明显高于三三水泥的86.9%,且C3S的含量为59.13%,同样高于三三水泥51.14%的含量。

随着钢渣掺入,两种水泥胶砂的抗折强度和抗压强度整体趋势是下降的,其下降速率基本相同,在钢渣掺量30%范围内,强度下降在30%以内。经过热焖后的钢渣由于其C3S、C2S含量少,参与水化反应少,对水泥胶砂强度形成影响甚微,因此,在水泥石体系中主要起填充作用。

4 结论

通过试验分析热焖钢渣对水泥浆的流动性和水泥胶砂强度的影响,可得如下结论:

1) 三三水泥和红狮水泥对聚羧酸减水剂相容性良好,钢渣掺量对水泥浆的流动性影响很小,热焖钢渣与减水剂的相容性良好,几乎和水泥一样。

2) 热焖钢渣在掺量0~30%范围内,减水剂的最佳掺量分别为为1.1%(三三水泥)和1.2%(红狮水泥)。

3) 经过热焖后的钢渣由于其C3S、C2S含量少,对水泥胶砂强度影响甚微,在水泥石体系中,主要起填充作用。

[参考文献]

[1] 周群.绿色钢铁点渣成金[N].中国冶金报, 2015-06-04(007).

[2] KOUROUNIS S,TSIVILIS S,TSAKIRIDIS P E,et al. Properties and hydration of blended cement with steelmaking slag [J].Cement and Concrete Research, 2007, 37(6): 815-822.

[3] 易承波.热闷钢渣胶凝特性及其制备高性能混凝土的研究[D].广州: 暨南大学, 2011.

[4] 谷金生, 薛军.钢渣热闷技术及再利用分析[J].鞍钢技术, 2010(5):56-62.

[5] 付俊.钢渣热闷技术的应用论述[J].冶金渣论坛, 2015(5):23-26.

[6] 侯贵华, 李伟峰, 郭伟,等.转炉钢渣的显微形貌及矿物相[J].硅酸盐学报, 2008,36(4): 436-443.

[7] 贺宁.钢渣中RO相的分选[D].西安: 西安建筑科技大学, 2013.

[8] 唐明述, 袁美栖, 韩苏芬, 等.钢渣中MgO、FeO、MnO结晶状态与钢渣的体积安定性[J].硅酸盐学报, 1979, 7 (1): 35-46.

[9] 李建新, 余其俊, 韦江雄.钢渣高温重构中RO相的转变规律[J].武汉理工大学学报, 2012,34(5):19-24.

[10]吴启帆,包燕平,林路,等.热闷钢渣的矿物学特征及其硅酸钙相析出规律[J].钢铁研究学报,2015,27(8):29-33.