脱硝催化剂中金属Cu的价态变化及其影响因素的XPS研究

陈静允,王红妍,马琳鸽,王宝冬

(北京低碳清洁能源研究所,北京 102209)

众多的工业催化反应过程为多相催化,当催化剂为固相时,催化反应在固体催化剂的表面发生,由催化剂表面上的金属活性组分起催化作用,为了深入理解催化作用的本质,催化剂的元素组成、金属活性组分的价态、活性金属组分之间或其与载体间的相互作用等方面的测试表征成为研究的热点。X射线光电子能谱(XPS)作为常用的表面分析仪器,对样品损伤小,因此广泛应用于样品表面元素的化学状态或结构及其含量的表征。然而,一些文献报道X射线会对样品产生损伤,如1972年Frost等[1]就已发现醋酸铜、二价吡啶铜、铜与乙二胺的氟化物、一些简单的铜盐水合物在测试中会引起光还原而出现Cu+,易造成结果误判;1996年Iijima等[2]报道在金属Cu片上自然氧化的Cu氧化物在X射线照射下也会产生Cu2+到Cu+的还原;2015年Chenakin等[3]发现过渡金属草酸盐在X射线照射后产生分解。

过渡金属Cu元素被广泛用于多相催化反应中的催化剂或助剂,尤其是钒基脱硝催化剂(Cu-V2O5/WO3/TiO2)中活性组分Cu元素的添加,使得催化剂的脱硝脱汞性能明显增加,因此对Cu化学态的准确表征显得尤其重要。但有关脱硝催化剂的XPS表征,文献[4-9]均未提到X射线对样品中Cu元素的还原损伤,尤其催化剂中Cu元素的负载量往往较少,在仪器测试过程中引入的误差无法确定,故XPS表征结果需谨慎斟酌。本文利用XPS考察了X射线的照射时间与功率、金属Cu负载量及制样方法对Cu改性钒基脱硝催化剂在X射线照射下被还原损伤的影响,总结了X射线照射下影响Cu还原的因素,探讨了一些表观现象的本质,并对测试方法提出了建议和改进,这些结果对于Cu改性钒基脱硝催化剂的分析研究及Cu化学态的判断具有重要的参考价值。

1 实验部分

1.1 样品制备

称取固定量的NH4VO3与草酸溶于去离子水中,再分别称取一定量的硝酸铜加入上述溶液中,保证Cu金属负载量为设定值质量比1%、3%、5%、7%、9%(相对V2O5-WO3-TiO2基体);待上述溶液溶解完全后加入固定量的商业载体TiW粉,热力磁搅拌3 h,再恒温干燥3 h;之后在马弗炉空气气氛下焙烧;常温冷却后研磨,过40~60 目筛。共制得V、W、Ti含量一定、而Cu负载量(质量分数)不同的5个催化剂样品,分别命名为1%Cu、3%Cu、5%Cu、7%Cu、9%Cu。

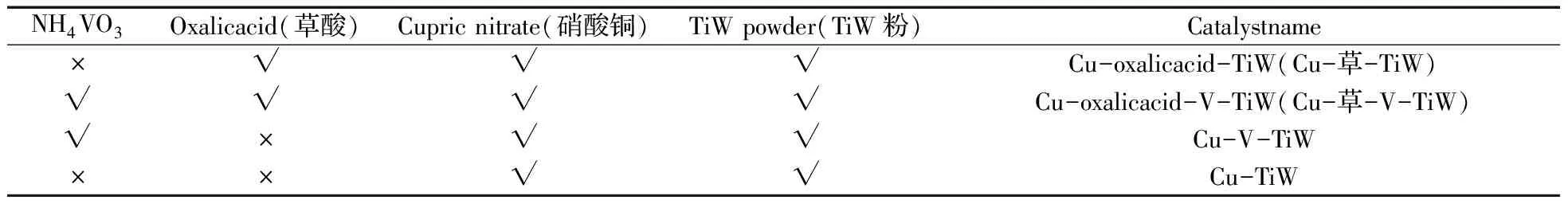

使用同样的制备方法,根据添加成分的不同来制备不同的样品,Cu负载量均为9%。具体成分添加情况及催化剂命名如表1所示。

表1 样品组成及名称Table 1 Sample composition and name

×:no added,√:added(“×”表示该物质未添加,“√”表示添加)

1.2 XPS研究

所有XPS测试均在Escalab 250Xi型X射线光电子能谱仪上进行,数据采集及处理使用仪器自带的Avantage软件。测试所用激发源为单色化的Al Kα(1 486.6 eV)X射线,功率为150 W。高分辨谱图由半球形能量分析器、30 eV的通能及0.1 eV的步长等测试条件获得。所有催化剂样品每间隔100 s采集1张Cu2p谱图,共循环14次收集15个谱图,且第0次循环即第1张Cu2p谱被定义为样品的初始状态、X射线照射时间为0。分析仪的分辨率为0.45 eV(Ag3d5/2峰的半高峰宽),且使用Au4f7/2峰的结合能84.0 eV进行谱仪校正。Cu元素谱峰位置使用污染碳C1s 284.8 eV进行表面荷电校正。数据处理使用Smart扣除背底。在整个XPS测试过程中,催化剂中V、W、Ti元素的化学状态未发生任何变化。

2 结果与讨论

2.1 照射时间的影响

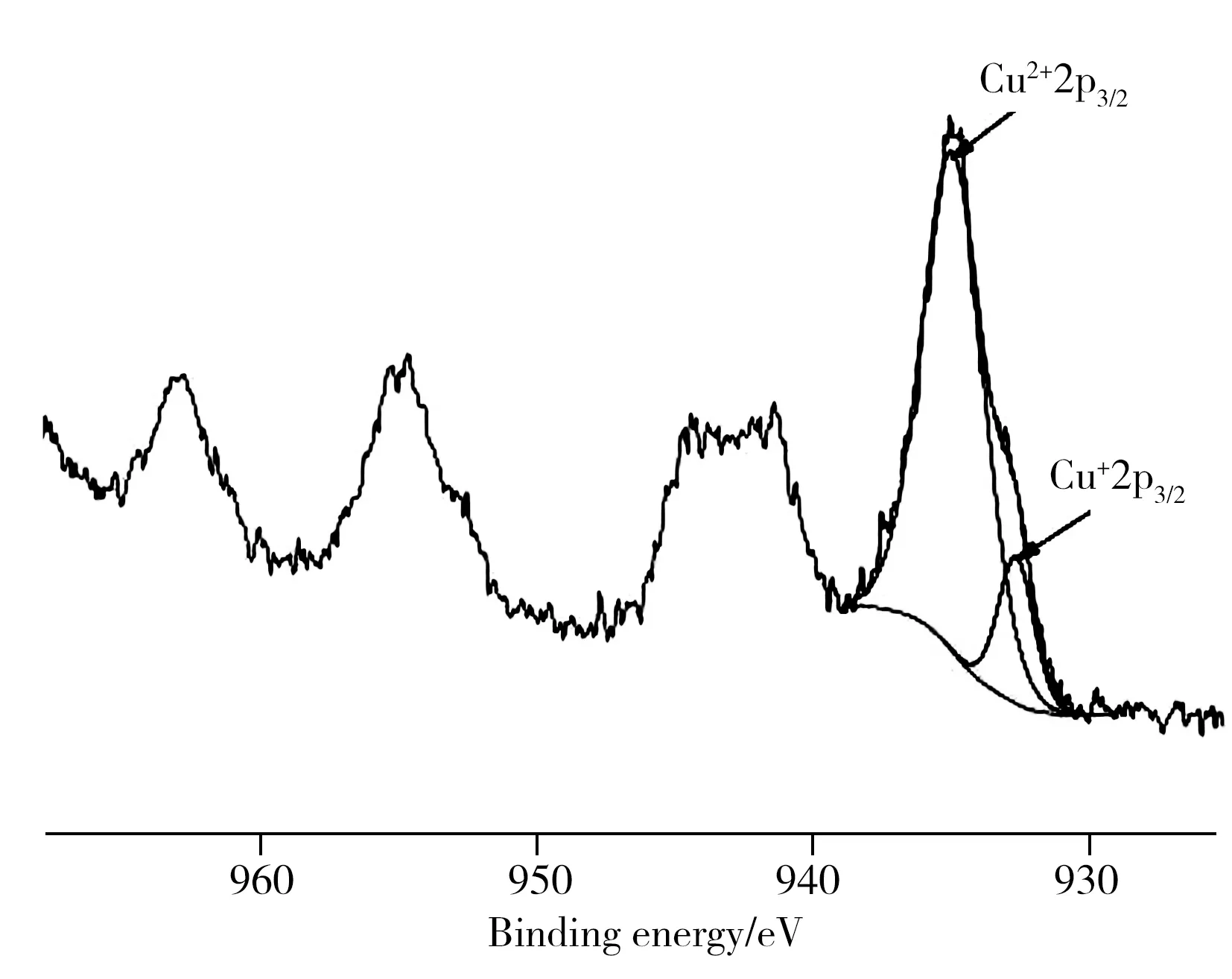

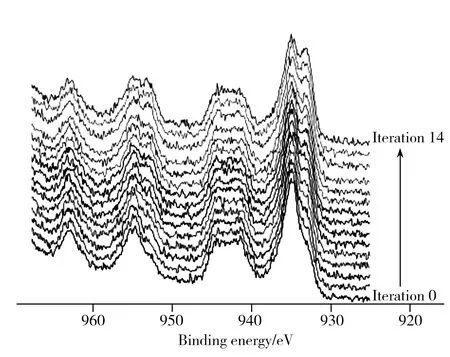

图1为第0次循环测试即催化剂初始状态的9%Cu样品的Cu2p光电子高分辨能谱图。如图1所示,XPS谱图中结合能位于(932.5±0.2) eV的峰归属为Cu2O(Cu+)[11]的Cu2p3/2,FWHM为1.5 eV;结合能位于(934.7±0.2) eV的峰归属为CuO(Cu2+)[12]的Cu2p3/2,FWHM为2.6 eV。由此可见经过焙烧后改性钒基脱硝催化剂中的Cu氧化物以CuO及Cu2O两种形式存在,与文献报道[6,10]一致。此外,XPS谱图中位于(941.4±0.2) eV及(944.1±0.2) eV处的峰为Cu2+的卫星伴峰,这些卫星峰被认为是壳层能级空位被价电子屏蔽的终态效应所产生,而在Cu2O和金属Cu中则观察不到。每间隔100 s对催化剂样品进行循环采谱,发现随着循环次数的增多即照射时间的增加,Cu+峰强度逐渐增加,Cu2+峰强度相对变弱,如图2所示,说明催化剂在X射线照射下极不稳定,发生了Cu2+到Cu+的还原反应,催化剂样品在进行XPS测试时受到了损伤,且随着照射时间的延长其损伤程度加剧。根据图2的分峰拟合结果及计算得出每次循环测试后Cu+的绝对含量平均可增加0.05%~0.08%(表2)。

图1 催化剂中Cu元素第0次循环的Cu2p3/2分峰拟合图Fig.1 Curve-fitted spectra of Cu2p3/2 photoelectron peak in the ‘virgin state’ of the copper element in the catalyst

图2 不同测试循环次数的Cu2p图Fig.2 Cu2p photoelectron peak of different iteration times

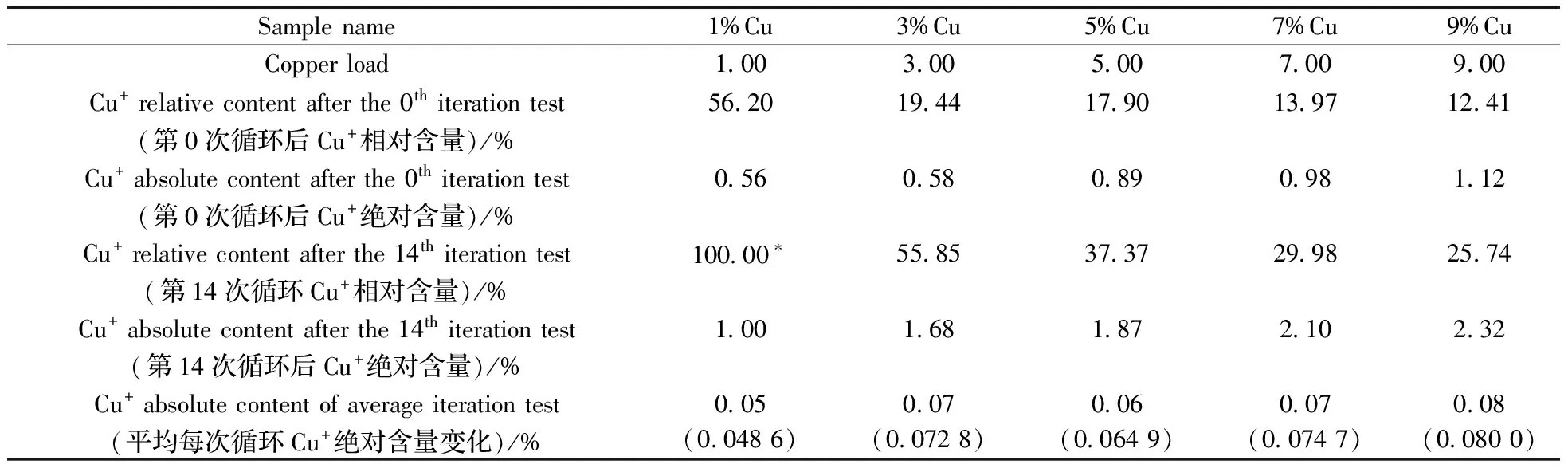

为了研究第0次循环测试得到的Cu+是焙烧后样品中本征存在的化合价态物还是第0次循环照射时损伤还原的结果,将不同Cu负载量样品的XPS测试结果中不同价态物的含量进行了计算,结果如表2所示。表中相对含量为相当于Cu2+量的Cu2p3/2谱峰的直接拟合结果,绝对含量为催化剂上的Cu负载量与相对含量的乘积。

表2 不同Cu 负载量样品XPS循环测试后Cu+含量的计算结果Table 2 The calculation results of Cu+ content after XPS iteration test for different Cu load samples

*No Cu2+content was observed after the 8thiteration test

由表2可见,第0次循环测试获得的能谱经过计算得到样品中Cu+含量较低;随样品中Cu负载量从1%增加到9%,Cu+含量从0.56%增加到1.12%,变化幅度不大。然而,每次循环后5个样品中Cu+绝对含量的平均增加值为0.05%~0.08%,远低于第0次循环测试得到的初始值,按照外推法推断,第0次循环照射损伤造成的Cu2+还原生成的Cu+含量远低于测试本身得到的数值。由此可以认为,样品初始测得的Cu+价态物主要来源于焙烧后样品中本征存在的物质。

2.2 照射功率的影响

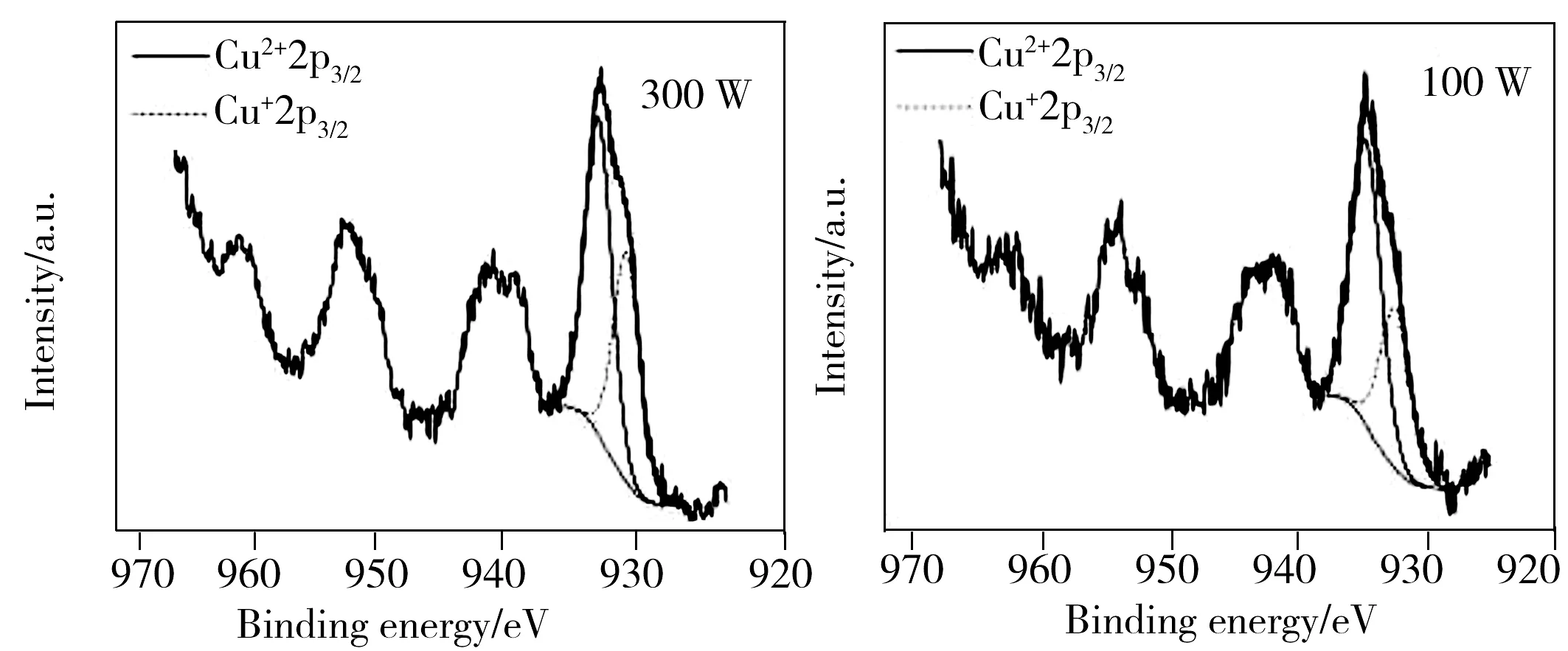

图3 不同功率的X射线照射300 s后的Cu2p3/2分峰拟合图Fig.3 Curve-fitted spectra of Cu 2p3/2 photoelectron peak varied with X-ray power after 300 s of irradiation

图3为催化剂在功率100 W(15 kV,6.66 mA)和300 W(15 kV,20 mA)X射线照射300 s后的分峰拟合图。X射线源采用的是非单色化的Al Kα。从图3可见,不同X射线功率均会引起Cu2+向低价态Cu+还原。当X射线功率为100 W时,Cu2+/Cu+原子比为1.77,而当X射线功率为300 W时,Cu2+/Cu+原子比为1.38。催化剂样品在100 W X射线照射100 s后,CuO所剩含量相对更多,说明X射线功率较低时X射线对Cu催化剂的还原相对较低。

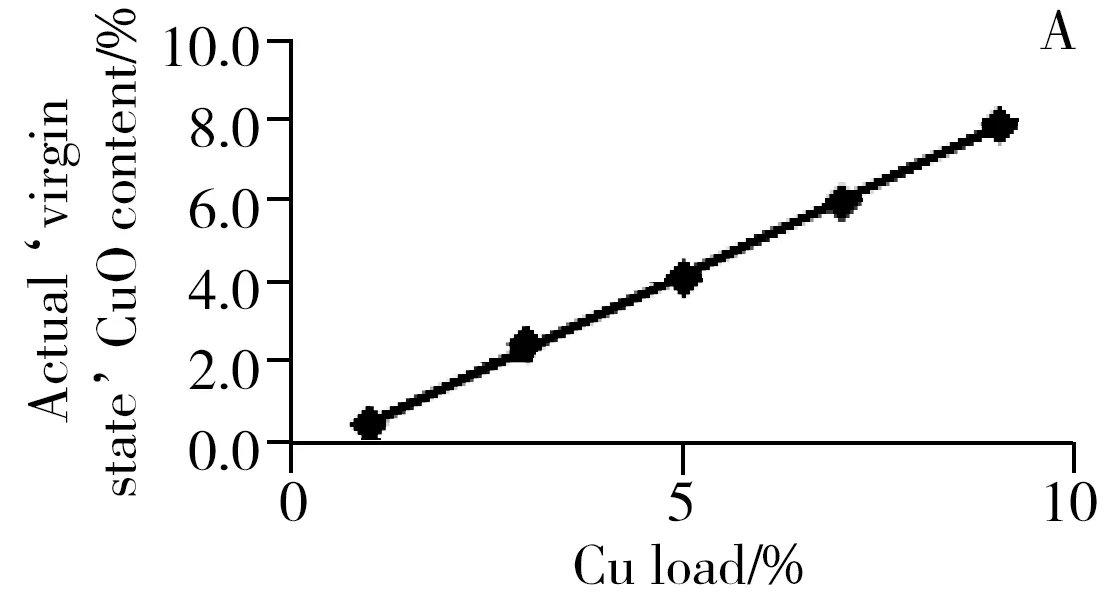

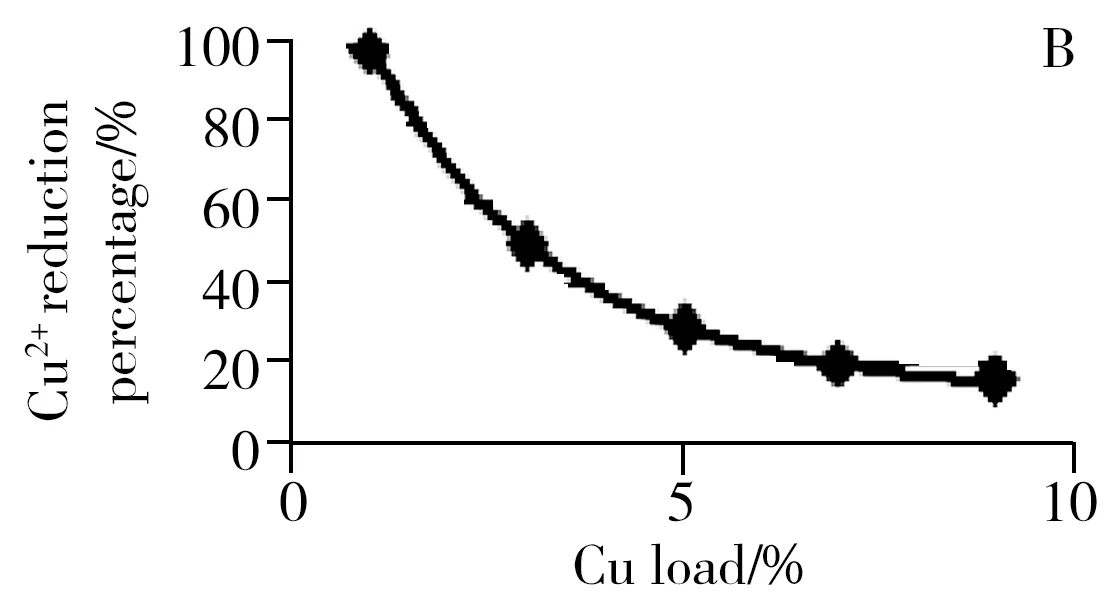

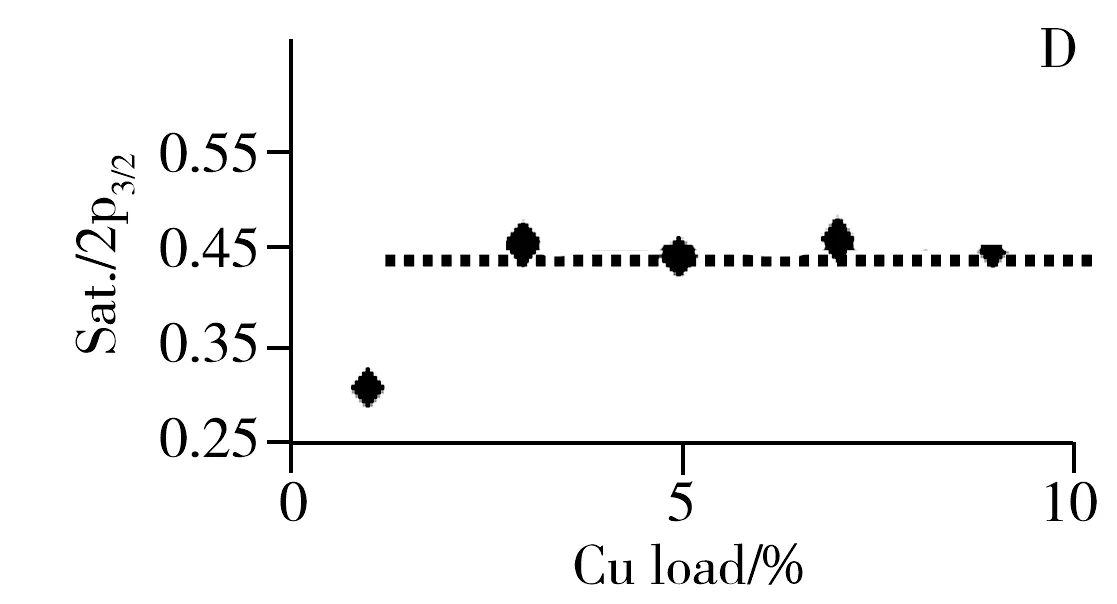

图4 Cu负载量对催化剂稳定性的影响Fig.4 The influence of Cu load on the stability of catalystA:the actual ‘virgin state’ CuO content vs different Cu loads;B:Cu2+ reduction percentage vs different Cu loads;C:the absolute variation of CuO content vs Cu load;D:Sat./2p3/2 vs Cu load

2.3 Cu负载量的影响

对不同Cu负载量催化剂第0次循环的测试结果进行初始CuO含量的计算,其随Cu负载量的变化如图4A所示。5个样品的CuO初始含量随Cu负载量呈线性变化,相关系数(r2)为0.999 2,且截距不为零,证明样品制备完毕后Cu2+与Cu负载量之间存在很好的线性比例关系,也间接表明了第0次循环测试得到的Cu+不是因为X射线照射引起,而是在样品制备过程中已经产生。

当Cu负载量为1%时,在测试循环到第8次时已看不到Cu2+的伴峰,说明Cu2+完全还原为Cu+甚至是单质Cu,还原率达100%。其中,还原率=(第0次循环绝对Cu2+量-第14次循环绝对Cu2+量)/第14次循环绝对Cu2+量×100%;随着Cu含量的升高,CuO还原率整体呈下降趋势,且Cu含量低于5%时,还原率随Cu负载量的增加下降速度很快,如图4B所示。另外,XRD分析结果表明,Cu负载量<5%时,未发现CuO的衍射特征峰;而当Cu负载量≥5%时,才出现CuO的衍射峰;这可能说明当Cu含量较低时,Cu氧化物以无定形或高度分散状态分布在载体的表面,没有形成氧化物的结晶,故此类氧化物在X射线照射下极不稳定,还原率变化较大,而结晶的CuO相对比较稳定。

在X射线照射下,CuO发生还原反应的绝对变化量随Cu负载量的变化趋势如图4C所示,绝对变化量为第0次循环绝对CuO量与第14次循环绝对CuO量的差值。当Cu负载量达3%后,CuO的绝对变化量较为恒定(维持在~1.2%),与Cu负载量几乎无关,即“CuO还原反应”还原率随Cu负载量增加而下降只是一个表观现象。究其原因可能为X射线对CuO的还原作用存在总量的限额,且XPS探测深度最深为10 nm,而本实验所用催化剂的典型深度约为3 nm,所以只有被X射线照射了的CuO才会发生还原反应,当负载量达到3%时,X射线对CuO的还原作用达到总量的限额,继续升高的负载量并不会使CuO的绝对变化量进一步提高。由于只有CuO有明显的卫星伴峰,Cu2O或单质Cu基本不存在,故又可采取Cu2p3/2的面积与CuO的Cu2p3/2的卫星伴峰的面积之比来说明CuO的实际变化量,如图4D所示,其趋势和图4C一致。

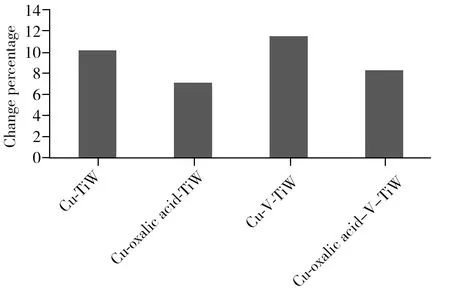

图5 不同制备方法得到的催化剂在X射线照射下第0次循环和第14次循环后的变化量Fig.5 The change percentage of the catalyst in the 0th iteration and the 14th iteration test for the samples prepared with different methods

2.4 制备方法的影响

图5是不同制备方法得到的催化剂在X射线照射下第0次循环和第14次循环其Cu2p3/2卫星伴峰与Cu2p3/2峰面积比的变化量;变化量定义为Area0(Satellite)/Area0(Cu2p3/2)- Area14(Satellite)/Area14(Cu2p3/2),式中下标0和14分别代表测试循环第0次和第14次。变化量大即表明催化剂上的Cu物种在X射线照射条件下更不稳定,更易被还原,反之则更稳定。另外,在实验的循环次数范围内,催化剂中含有的V2O5、WO3及TiO2均比较稳定,未发生化学态的变化。相对于Cu-草-TiW、Cu-TiW催化剂,由于NH4VO3溶液的添加,Cu-V-TiW样品中的CuO更易被还原,可能归因于成品催化剂中作为活性组分的V元素的存在提升了Cu元素的还原活性;催化剂中Cu元素的来源有两种,一是在制备过程中有草酸添加时会产生沉淀草酸铜,焙烧后生成Cu氧化物;二是若无草酸添加,硝酸铜以游离Cu2+离子浸渍到载体TiW粉上,然后在空气中焙烧生成Cu氧化物。相对无草酸添加的Cu-TiW与Cu-V-TiW催化剂,有草酸添加的Cu-草-TiW和Cu-草-V-TiW在相同照射时间下更稳定,可能因为样品在制备过程中有草酸铜沉淀产生,且焙烧后由草酸铜分解生成的CuO更稳定。

3 结 论

本文对不同Cu负载量和不同Cu金属源的改性钒基脱硝催化剂进行了XPS表征分析,从X射线循环照射次数、射线强度等方面进行了考察,研究了催化剂上Cu元素在XPS测试过程中的价态变化,得出以下结论:XPS测试过程将引起脱硝催化剂中部分CuO到Cu2O的还原,即样品受到了损伤;但催化剂中初始测得的Cu2O主要来源于样品焙烧后本征存在的物质,不是损伤还原的结果;在实验的循环次数范围内,X射线照射时间越长,Cu2+还原率越高;射线功率越高,还原率越高。X射线起到催化CuO还原反应的作用,但其作用机理尚需深入研究。随着Cu负载量的增加,还原率呈下降趋势,但实际上X射线对CuO的还原作用存在总量的限额,这可能与X射线照射深度的局限性有关;当Cu负载量达到3%,继续升高负载量并不会使CuO的绝对变化量进一步提高。相同Cu负载量时,V元素的存在使得催化剂中的CuO更易被还原,且样品制备过程中存在游离Cu2+时,CuO也更不稳定。

上述结果将为Cu改性钒基脱硝催化剂的分析研究及Cu化学态的判断提供重要的参考。同时,本研究结果也为一些含有X射线敏感元素样品的表征分析提供了提高测量准确性的改进建议:在保持功率尽量低的情况下,对敏感元素尽快且优先采谱,且对比样品之间需保持测试条件完全一致。

参考文献:

[1] Frost D C,Ishitani A,McDowell C A.Mol.Phys.,1972,24(4):861-877.

[2] Iijima Y,Niimura N,Hiraoka K.Surf.InterfaceAnal.,1996,24(3):193-197.

[3] Chenakin S P,Szukiewicz R,Barbosa R,Kruse N.J.Electron.Spectrosc.Relat.Phenom.,2016,209:66-77.

[4] Zhao X,Huang L,Li H R,Hu H,Han J,Shi L Y,Zhang D S.Chin.J.Catal.,2015,36(11):1886-1899.

[5] Wang H R,Wang B D,Sun Q,Li Y L,Xu W Q,Li J H.Catal.Commun.,2017,100:169-172.

[6] Chi G L,Shen B X,Yu R R,He C,Zhang X.J.Hazard.Mater.,2017,330:83-92.

[7] Ali S,Chen L Q,Yuan F L,Li R,Zhang T R,Bakhtiar S H,Leng X S,Niu X Y,Zhu Y J.Appl.Catal.B,2017,210:223-234.

[8] Li H L,Zhu L,Wu S K,Liu Y,Shih K.Int.J.CoalGeol.,2017,170:69-76.

[9] Zhang X J,Liu X G,Li Q Y,Li Y,Wei B,Wang H,Li C Q,Song Y J.J.FuelChem.Technol.(张相俊,刘晓刚,李清雍,李岩,魏波,王虹,李翠清,宋永吉.燃料化学学报),2017,45(2):220-226.

[10] Qian K,Qian Z,Hua Z,Jiang Z,Huang W.Appl.Surf.Sci.,2013,207(2):357-363.

[11] Avgouropoulos G,Ioannides T.Appl.Catal.A,2003,244(1):155-167.

[12] Du W,Yin L B,Zhuo Y Q,Xu Q S,Zhang L,Chen C H.FuelProcess.Technol.,2015,131:403-408.