基于振动测试的钻井泵故障诊断测试点优选

于 雷,杨月明,钟功祥,吴奇兵,祝令闯

0 引言

钻井泵是石油钻井循环系统中的关键设备,因为结构复杂且工作环境恶劣,生产中常出现故障导致施工停滞,进而造成很大的经济损失。在钻井泵进行故障诊断过程中,由于核心部件较多且间距较小,振动测试中振动信号会相互干扰,因而很难完成基于振动测试钻井泵整体结构的故障诊断。

通常,将钻井泵中的排出阀、吸入阀、缸套归为泵的液力端部件,传动轴、曲轴、曲轴连杆机构、十字头、齿轮轴承等部件为动力端核心部件。在故障诊断方法上,由于常用的机械故障诊断方法不能准确判定故障,所建诊断模型自动化程度不高且计算缓慢,因而无法准确获取钻井泵的故障特征,无法提出具体的维修保养建议。为能实现计算机自动运算和自动判断故障等功能,振动测试是目前较流行的方式,目前的研究中并没有针对液力端、动力端的进行综合的测试,且振动测试过程中测试点之间相互干扰,容易造成故障分类不明确,而且测试过程中常出现不同故障具有相同振动特性,未能对复合故障进行区别并对故障位置作判断,此类现象可以归结为测试点放置位置不准确而造成的。

F1300型钻井泵仍然是目前油田常用的钻井设备,其结构形式比较有代表性,因而,在振动测试系统中,确定该型号钻井泵测试点位置,也将为其它型号钻井泵测试点位置的确定起指导性作用。

1 钻井泵常见故障及测试点位置

无规律的振动是钻井泵工作运行过程中经常出现的问题,其中有的振动信号是机器运行所产生的,还有一部分也可能是钻井泵内部零件异常造成的。若钻井泵发生故障,机器无法正常运行,不同位置的振动信号均会在机器上有所反应。因此,精确的测试点位置是进行振动测试的必备条件。

因而,找出钻井泵产生振动的原因将更有利于精确定位测试点的位置,而振动的产生有以下原因[1]:

(1)钻井泵正常工况下所引起的振动。

(2)钻井泵周期性循环所引起的规律性振动。

(3)钻井泵设计加工过程中的缺陷所引起的振动。

(4)钻井泵零部件故障产生无规律的振动。

(5)周围矿场机械振动共鸣。

实践表明,所有的振动中第二种为最主要的振动。而对于环境中周围机器引起的振动信号是可在滤去杂波信号[2]。其自身的周期性振动认为是相同信号,可在处理过程中中将其滤去。而由于故障所引起的振动却是不规律的,而且是容易识别的,所以精确定位到哪个位置容易出现故障以及何处可以精确收到故障信号对整个故障诊断系统的建立是很有必要的[3]。

钻井泵的液力端主要由排出阀、吸入阀、缸套及活塞总成组成,此类部件的损伤与否是影响泵头好坏的关键因素。其中容易发生故障的有如下几个部件:活塞因为周期性运动规律,会受摩擦力和冲击力影响较大,同时较大的速度下往复运动,热量难以删除造成更大的磨损;由于活塞杆与介杆是通过卡箍连接,在工作过程中易出现起台;排出阀、吸入阀的接触面要求有较好的耐磨性和冲击性,需及时监测;阀体受到对阀座的振动冲击。此类问题都是泵阀失效的主要因素,这些部件的异常振动将传递到阀箱上[4]。

钻井泵的动力端容易发生故障的零部件有如下几种:作为往复式泵,十字头的往复运动受到较大的摩擦力和冲击力;分布在曲轴、传动轴及连杆上等部位的轴承常因无法及时润滑导致磨损失效;齿轮相互啮合位置受到较大的摩擦,而且往复运动过程中的不均匀受力致使齿轮失效。此类问题都是动力端失效的主要因素,这些部件的异常振动也将反应在机体上[5]。

2 F1300钻井泵测试点优选试验

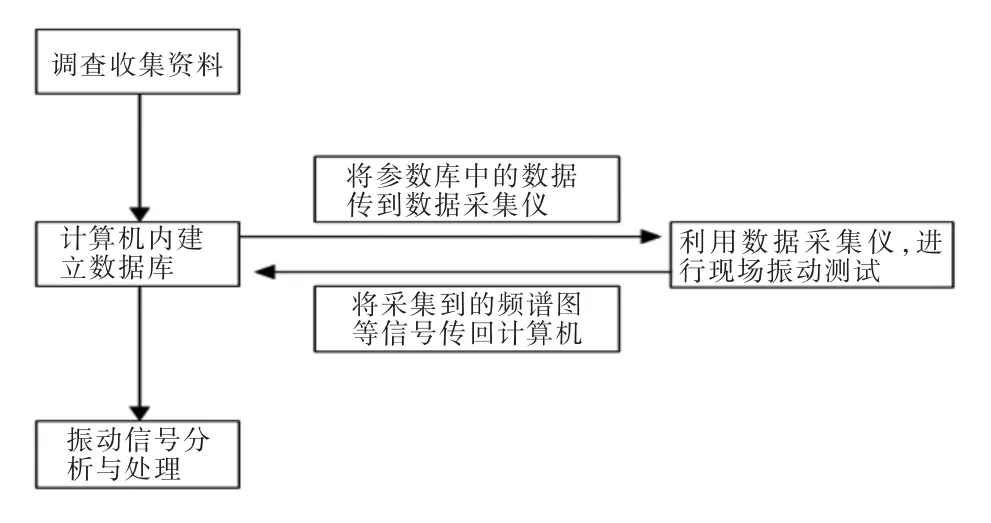

图1、图2为钻井泵测试点优选实验的原理及基本流程。

图1 测试系统组成框图Fig.1 Block diagram of test system

图2 振动测试工作基本流程图Fig.2 Basic flow chart of vibration testing

2.1 测试仪器

表1 实验所需仪器Tab.1 The instrument needed for the experiment

试验过程中所需要的试验仪器的具体信息如表1所示。

2.2 测试对象

本文选用F-1300型宝鸡石油机械厂生产的钻井泵,泵缸直径为170mm,测试压力8MPa。

2.3 采样频率

根据采样定理,选择合适的采样频率[6]。采样定理是指一个在频率fm以上部分无频率分量存在的有限带宽信号,可由它在小于或等于1/(2fm)的均匀时间间隔△t上的取值唯一确定,因此采样频率应满足:

式中:fs—数据采集过程的频率;△t—间隔时间;fc—傅里叶变换中的最高分析频率;fx—数据采集测试中的最高频率。

根据前期试验过程中获取的参数值,钻井泵正常工况下振动频率在5000Hz以内,因而本次试验过程中将对比分析 1kHz、2kHz、5kHz、10kHz 的采样频率。 数据显示表明,10KHz的采样频率最有利于试验分析。

2.4 传感器位置布置方案

本次试验方案选择在钻井泵外壳表面粘贴振动传感器,为优选传感器的安装位置,本次试验将通过在每一个常见故障部件附近安装多个传感器的方法来优选传感器的位置[7],具体方案如下:

优选传感器位置时,选取F1300型无故障钻井泵进行传感器位置试验。传感器位置布置分为两种方案:即分别对液力端和动力端进行传感器的布置。本次试验过程中,采用“左、中、右”表示面对钻井泵液力端左、中、右的方位,并且在传感器上进行编号。

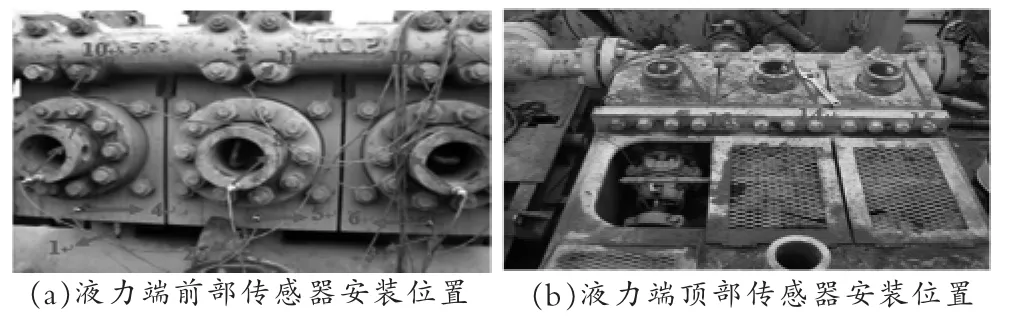

图3 液力端传感器的安装位置图Fig.3 Installation position diagram of the hydraulic end sensor

(1)钻井泵液力端传感器布置方式。根据传统检测经验,在液力端布置15个传感器来监测核心零部件周围的振动情况,各个传感器具体的安装位置如图3所示。

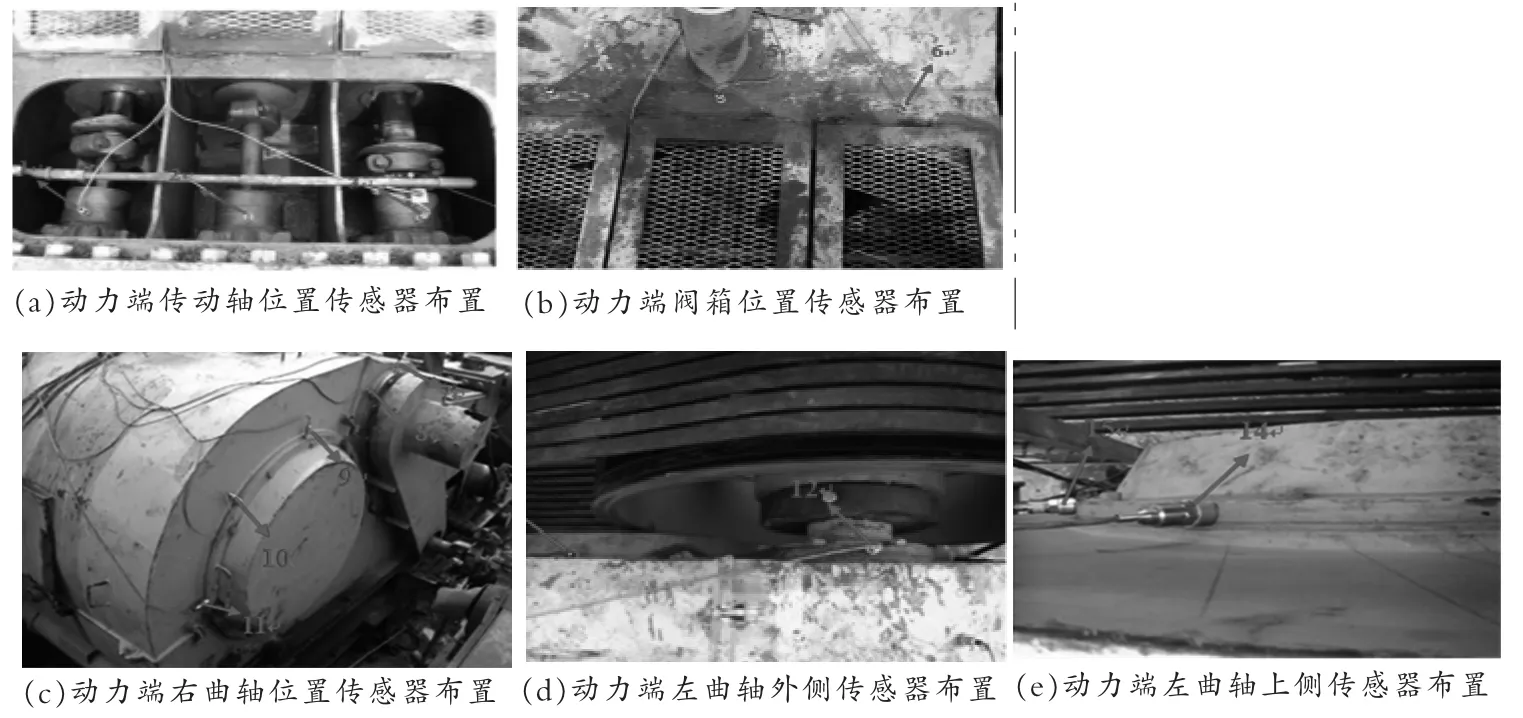

(2)钻井泵动力端传感器布置方式。以同样的方式在动力端布置15个传感器来监测核心零部件周围的振动情况,各个传感器具体的安装位置如图4所示。

图4 动力端传感器的安装图Fig.4 Installation diagram of the power end sensor

按照上述的传感器位置布置方案,选取F1300型无故障钻井泵分别在8MPa工况下运转,采集相应的振动信号,按照小波包分解低频段能量比值,能力值越小,表明该处振动越剧烈,能更加全面的接收振动信号,通过该方式即可找到最能反映待测部件振动特征参数的传感器安放位置。

2.5 测试点测试结果

在优选过程中,项目组开展了5台次的实地实验,优选获得了传感器位置。表2位液力端传感器位置优选对比表,表3为动力段传感器位置优选对比表。

表2 液力端传感器位置优选对比表Tab.2 Comparison table for location optimization of hydraulic end sensors

表3 动力段传感器位置优选对比表Tab.3 Comparison table of sensor position selection in power section

根据两表的对比结果。可确定处适合于该型号钻井泵故障诊断过程中的传感器整体布置位图,具体方位如图5所示。

图5 优选传感器位置图Fig.5 Optimization of sensor position diagram

图中:y1、y2、y3—吸入阀位置传感器布置图;y4、y5、y6—排出阀位置传感器布置图;y7、y8、y9—泵缸位置传感器布置图;d10、d11、d12—十字头上方传感器布置图;d13、d15—传动轴轴承盖上传感器布置图;d14、d16—曲轴轴承盖上传感器布置图。

3 结论

基于振动测试的故障诊断系统是目前较为普遍的获取钻井泵故障的方法之一,但因钻井泵核心零部件众多,选取合适的测试点尤为关键。本文在分析介绍钻井泵振动特征的基础上,选取典型F1300型号钻井泵作为本次的实验装置,通过对测试数据和小波分析低频段能量值,结合特征频率,获取适合于该型号钻井泵振动测试最佳测试点。

参考文献:

[1]Jun-Han Han,Jaehyun moon,Jin-Wook Shin, et al.A New Method for Monitoring an Oled Panel for Lighting By Sensing the Waveguided Light[J].Journal of Information Display,2012,13 (3):119-123.

[2]Johnathang.Davis,S.bradford Cook,Davidd.Smith.Testing the Utility of an Adaptive Cluster Sampling Method for Monitoring a Rare and Imperiled Darter[J].North American Journal of Fisheries Management,2011,31(6):1123-1132.

[3]Duan Yu-Bo,Wang Xing-Zhu,Han Xue-Song.The New Fault Diagnosis Method of Wavelet Packet Neural Network on Pump Valves of Reciprocating Pumps[C]Control and Decision Conference,2009.Ccdc'09.Chinese,2009:3285-3288.

[4]陈进.机械设备振动监测与故障诊断技术[M].北京:机械工业出版社,1999.

[5]Francesco Zirilli,Maria Cristina Recchioni,Lorella Fatone.Wavelet Bases Made of Piecewise Polynomial Functions:Theory and Applications[J].Applied Mathematics,2011,02(2):196-2163.

[6]汪新凡.小波基选择及其优化[J].株洲工学院学报,2003(5):38-40.

[7]李辉.基于粗糙集的水轮发电机组振动故障诊断系统研究[D].西安理工大学(硕士论文),2006.