发泡杜仲胶/高密度聚乙烯形状记忆材料的制备与性能*

王 彦,董 月,夏 琳,辛振祥

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

形状记忆高分子材料(SMPs)是一类新型智能高分子材料,可以记忆一个或多个临时形状,在温度、电场、磁场、光和pH值等外界条件的刺激下实现形状回复[1-2]。SMPs由固定相和可逆相两部分组成,前者通常为物理或化学交联结构,后者则由可逆的相转变主导[3]。与形状记忆合金(SMAs)和形状记忆陶瓷(SMCs)相比,SMPs具有质轻、价廉、形变大、响应方式多变等特点,在航空航天、生物医疗、智能设备等领域应用前景广泛,因此近年来SMAs材料领域备受关注[4-5]。

杜仲树是我国特有的经济物种,存在于杜仲树叶、树皮、种子中的白色胶丝即为杜仲胶(EUG),国际上又称为古塔胶或巴拉塔[6]。EUG主要由反式聚异戊二烯组成,与天然橡胶互为同分异构体,反式有序结构使EUG具有较强的结晶能力,常温下易结晶,熔点约为60 ℃,依据其交联程度的不同,分别可以用在结晶性塑料、热塑性弹性体、橡胶中,当处于临界交联程度时,具有典型的形状记忆性能[7]。EUG基形状记忆材料具有质轻、形变量大、形变速度快、形变回复精度高等优点,但用作医用形状固定材料时存在形变温度低、成本高等缺点。

高密度聚乙烯(HDPE)是一种典型的结晶性塑料,其熔点约为135 ℃,适度交联后形成三维网络结构,同时具备较强的结晶能力,可以用作形状记忆材料[8]。交联HPDE的力学性能、耐老化、耐环境应力开裂性能都有大幅度提高,但用作医用形状固定材料时存在形变温度过高、形变量小、形变回复速率低等缺点。通过EUG与HDPE共混,采用合适的加工工艺可以制备成本较低、热刺激响应温度适中且力学性能较优的形状记忆材料。

本课题组在EUG的提取、改性及综合应用方面开展了大量研究,通过物理共混的方式制备EUG/HDPE基形状记忆材料,并研究了EUG/HDPE共混比对其物理机械性能、结晶性能及形状记忆性能的影响。

1 实验部分

1.1 原料

EUG:Mn为3.9×104,多分散性分布指数为2.7,湘西老爹生物有限公司;HDPE:2480,山东齐鲁石化工程有限公司;滑石粉:粒径为83 mm,常州丰硕化工有限公司;热膨胀物理微球:Expancel 920DU40,荷兰Akozonobel公司;防老剂N-异丙基-N′-苯基对苯二胺(4010NA):质量分数为92%,梯希爱化成工业发展有限公司;促进剂N-环己基-2-苯并噻唑次磺酰胺(CZ):上海成锦化工有限公司;S、ZnO:亚特曼化工有限公司;其它试剂均为市售。

1.2 仪器及设备

S(X)K-160型高温双辊开炼机:上海双翼橡塑机械有限公司;XLB-D 350×350型平板硫化机:湖州东方机械有限公司;GT-M2000-A型无转子硫化仪:台湾高铁科技有限公司;GT-AI7000型电子拉力机:台湾高铁科技股份有限公司;LX-D型橡胶硬度计 :上海六中量仪厂;JSM-6700型扫描电子显微镜(SEM):日本电子公司;Q-200型差示扫描量热仪(DSC):美国TA公司。

1.3 基本配方

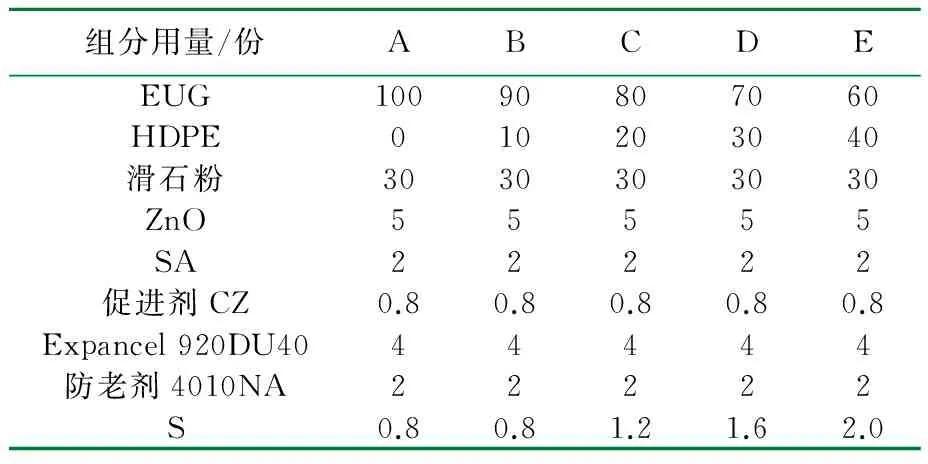

不同共混比的EUG/HDPE形状记忆材料基本配方如表1所示。

表1 不同共混比的EUG/HDPE形状记忆材料配方

1.4 试样制备

85 ℃下,EUG在高温双辊开炼机塑化均匀后升温至135 ℃,加入HDPE,待HDPE塑化均匀,左右割刀各5次,然后按照小料(ZnO、SA、CZ、4010NA)、填料、硫化剂(S)的加料顺序依次加入各种配合剂,每加入一种配合剂,左右各割刀3次,薄通6次后下片。停放过夜后进行硫化特性测试,试样硫化条件为160 ℃×T90(T90为回复率为90%时对应的温度),热致形状记忆性能测试试样为哑铃型试样。

1.5 性能测试

(1) 采用SEM观察硫化后试样淬断面内泡孔形貌,发泡孔隙率(FP)用以定量表征EUG/HDPE复合材料发泡程度的大小,计算方法如式(1)所示。

(1)

式中:ρ1为发泡前试样的密度,g/cm3;ρ2为发泡后试样的密度,g/cm3。

(2) DSC测试:N2氛围,气流速率为10 mL/min,测试温度范围为-50~160 ℃,升温速率为10 ℃/min。EUG和HDPE相对结晶度Xc的计算如式(2)所示。

(2)

(3) 混炼胶的硫化特性按照GB/T 528—2009进行测试,测试条件为150 ℃×30 min。

(4) 拉伸强度、定伸应力和扯断伸长率按照GB/T 528—2009进行测试,拉伸速率为500 mm/min,温度为室温;硬度按照GB/T 531.1—2008进行测试。

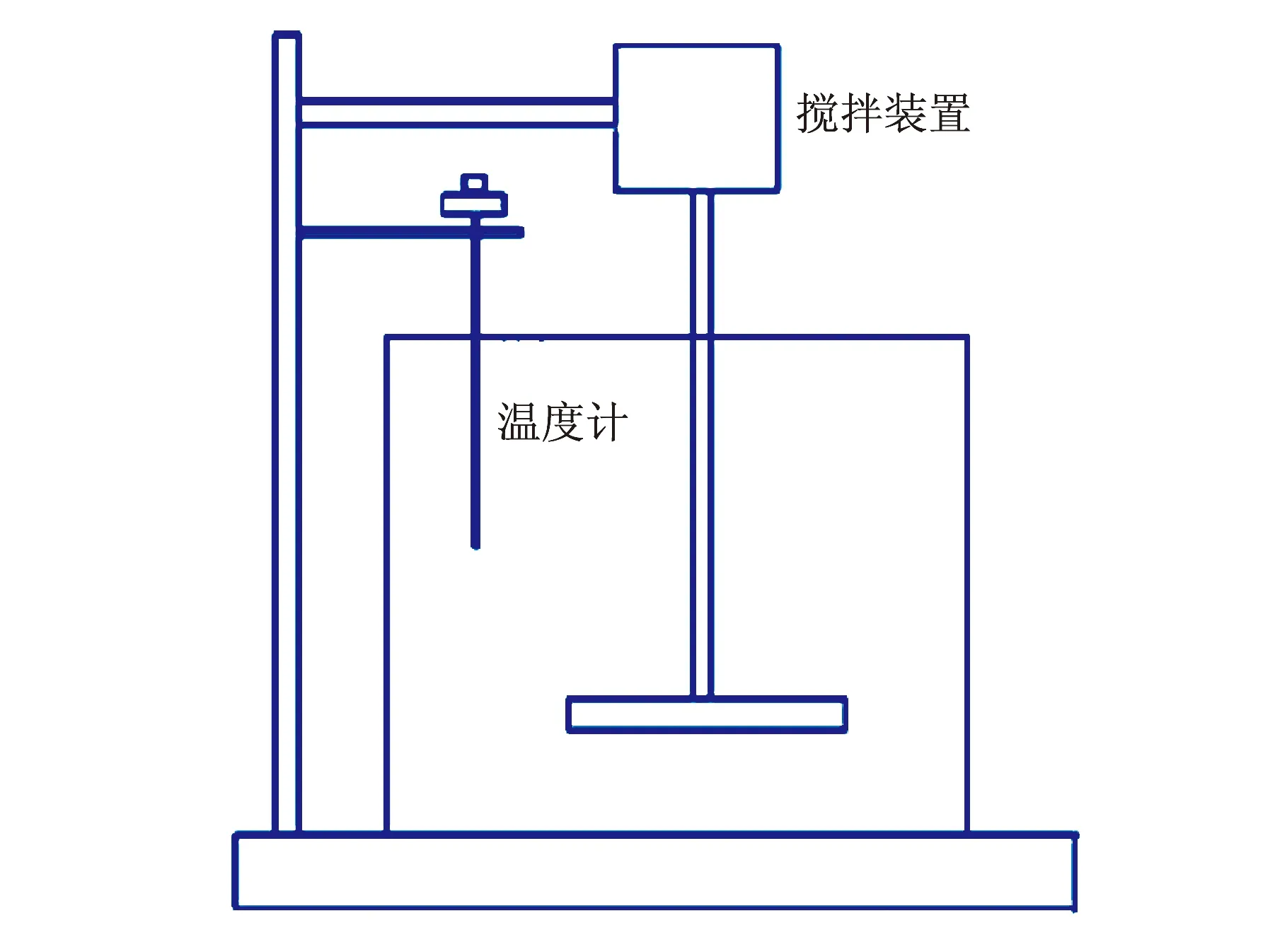

(5) 形状记忆性能测试:首先在哑铃型试样间标出两条距离为20 mm的标线,将试样置于150 ℃的烘箱中恒温5 min,用图 1(a)所示的拉伸装置拉伸,取出后保持拉力并置于0 ℃冰水中冷却定型,在此状态下测得初始应变为ε1,去除外力后试片的应变为ε2。将定型后的试样放入以3 ℃/min速率持续升温的图1(b)所示的油浴中,观测试样的形变回复过程。利用试样形变回复率R(T)-温度(T)曲线关系表征材料的形状记忆行为,R(T)按照式(3)计算。

(3)

式中:ε1为初始应变;ε2为去除外力后试片的应变;ε(T)为实时温度对应的形变。

试样最终的回复率即为试样的热致形变回复率Rf,用来表征形状记忆聚合物在经历冷却及去除外力变形过程后,在加热至橡胶态的变形过程中回复形变的能力。

(a) 拉伸装置

(b) 油浴图1 形状记忆分析的设备图

热刺激响应温度为50%形变回复率时所对应的温度,记做Tr,温度值从R(T)曲线上读取,用以表征材料形变回复的特征温度。材料形变回复快慢以回复速率Vr表征,按式(4)计算。

(4)

式中:T10为回复率为10%时对应的温度;T90为回复率为90%时对应的温度;Rf为热致形变回复率;ε2为冷确定型去除应力后应变;dT/dt为水浴的平均加热速率,即3 ℃/min。

2 结果与讨论

2.1 硫化特性及物理机械性能

通过物理共混的方式制备了不同共混比的发泡EUG/HDPE形状记忆材料,首先考察了共混比对其硫化特性及物理机械性能的影响,结果见表2和图2。

表2 不同共混比的发泡EUG/HDPE形状记忆材料的硫化特性

m(EUG)/m(HDPE)(a)

m(EUG)/m(HDPE)(b)

m(EUG)/m(HDPE)(c)

m(EUG)/m(HDPE)(d)图2 不同共混比的发泡EUG/HDPE形状记忆材料的物理机械性能

由表2可知,随着HDPE用量的增加,焦烧时间(Tc10)延长,这有利于焦烧安全性;硫化时间(Tc90)及硫化速率(Vc)并不随着HDPE用量的增加呈明显变化,这是由于硫化效率仅与硫化体系有关;另外,随着HDPE用量的增加,MH-ML值减小,表明随着HDPE用量的增加,硫化程度降低,这是由于硫磺用作硫化剂时只能硫化含有双键的EUG相,但HDPE不能被硫磺硫化,但当HDPE用量增加时,参与硫化的EUG减少。

由图2可以看出,HDPE的加入使发泡EUG/HDPE形状记忆材料的发泡孔隙率增大,这是由于150 ℃时HDPE熔体强度较低且不参与交联,有利于物理微球受热膨胀;但是不同共混比的发泡EUG/HDPE形状记忆材料的发泡孔隙率几乎相同,表明发泡程度不受HDPE用量影响;100%定伸应力、300%定伸应力和硬度均随着HDPE用量的增加明显增大,这是由于HDPE结晶能力极强且不参与交联,随着HDPE用量的增加,复合材料内结晶部分含量增多;当HDPE用量增加时,拉伸强度、扯断伸长率均呈明显的下降趋势。发泡EUG/HDPE形状记忆材料的物理机械性能与材料内交联网络结构、晶区、无定形区、泡孔结构等微观结构有关。

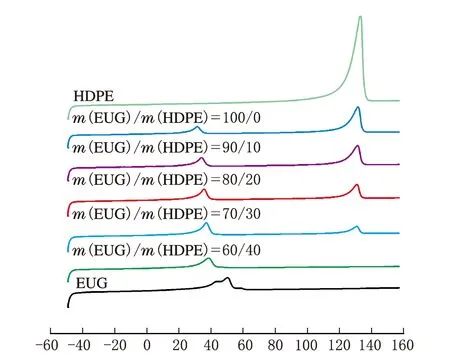

2.2 结晶熔融行为及微观形貌

发泡EUG/HDPE形状记忆材料内的交联网络结构作为固定相用以保持初始形状,而临时形状的固定与回复则由晶区可逆的结晶熔融相转变为主导,因此,采用DSC对不同共混比的发泡EUG/HDPE形状记忆材料的结晶熔融行为进行了表征,结果如图3所示。

温度/℃(a) 降温结晶过程

温度/℃(b) 升温熔融过程图3 不同共混比的发泡EUG/HDPE形状记忆材料的DSC曲线

由图3可以看出,EUG和HDPE均存在单重结晶熔融峰,对应熔融温度分别为50 ℃和130 ℃。随着HDPE用量的增加,复合材料中EUG的熔融峰左移且峰面积减小,这表明EUG相的结晶度和熔融温度均降低,HDPE相的熔融峰位置基本无变化而峰面积明显增大,表明HDPE相的熔融温度基本无变化而结晶度明显增大,原因是复合材料中EUG含量降低且参与硫化,导致EUG结晶能力下降,使HDPE含量增加,但是不参与交联。依据DSC所得复合材料的EUG和HDPE熔融温度、熔融焓和结晶度如表3所示。

表3 不同共混比的发泡EUG/HDPE形状记忆材料的熔融温度、熔融焓和结晶度

由表3可以看出,随着HDPE用量的增加,EUG的Tm降低,ΔHm和Xc减小,HDPE相的ΔHm和Xc呈线性增大,而Tm无明显变化。

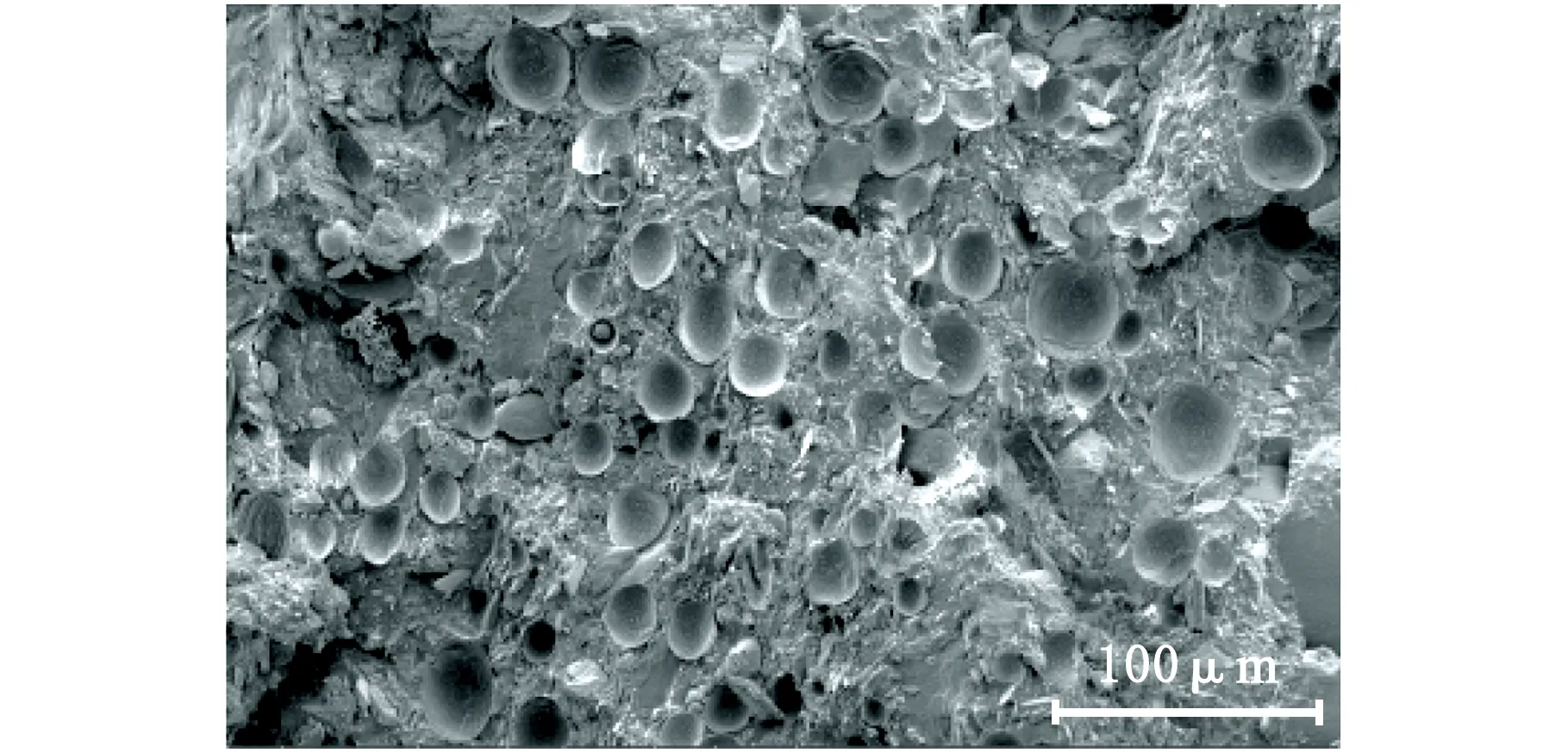

发泡EUG/HDPE形状记忆材料的物理机械性能与其发泡程度密切相关,因此采用SEM观察泡孔结构,结果如图4所示。

m(EUG)/m(HDPE)=100/0(a)

m(EUG)/m(HDPE)=90/10(b)

m(EUG)/m(HDPE)=80/20(c)

m(EUG)/m(HDPE)=70/30(d)

m(EUG)/m(HDPE)=80/20(e)图4 不同共混比的发泡EUG/HDPE形状记忆材料的SEM照片

由图4可以看出,材料内部有大量的闭口泡孔,泡孔尺寸约为20~60 μm;发泡EUG复合材料中仍有部分Expancel 920DU40未发生膨胀或膨胀程度较小,且泡孔尺寸大小差异较大;发泡EUG/HDPE形状记忆材料内基本无未膨胀的Expancel 920DU40,泡孔尺寸增大且分布均匀,但是Expancel 920DU40膨胀程度受HDPE用量增加的影响较小。

2.3 形状记忆性能

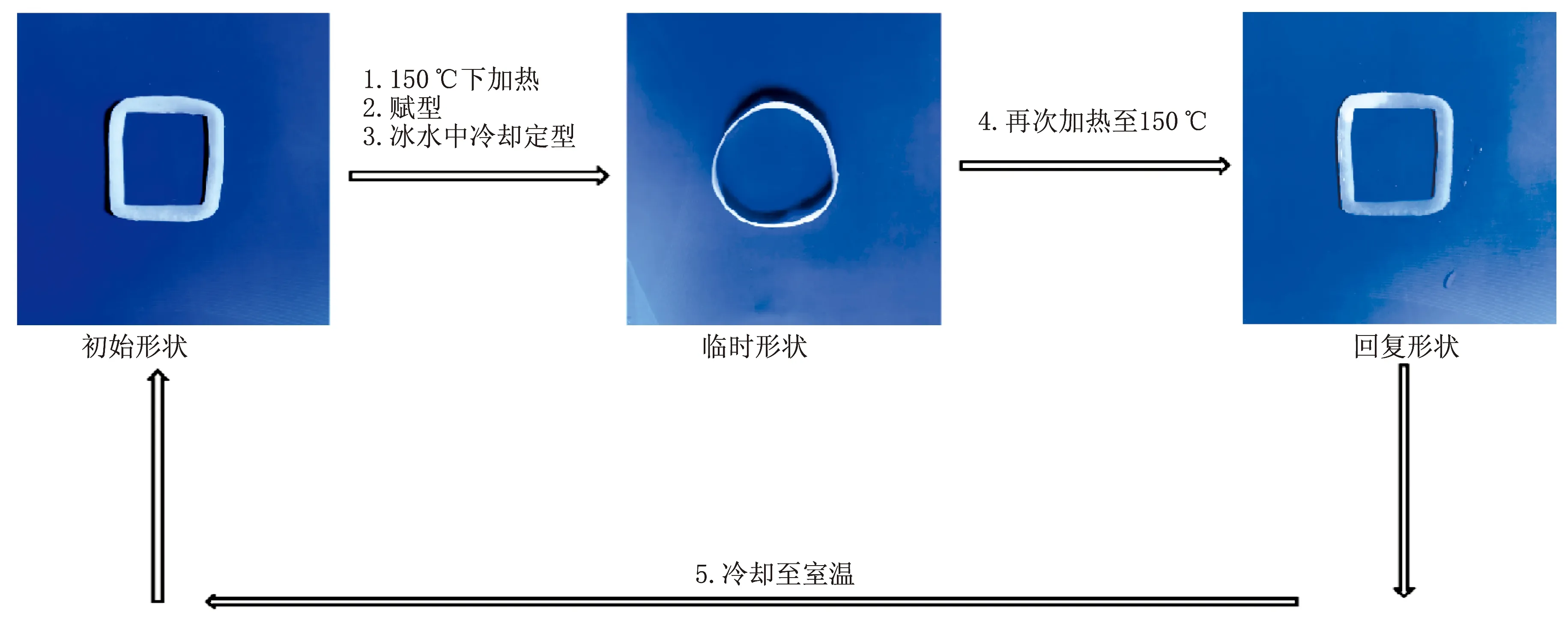

发泡EUG/HDPE形状记忆材料的形状记忆行为如图5所示,室温下试样在无应力作用时的初始形状为矩形,放置于150 ℃的烘箱中保持一段时间后,赋予试样临时形状圆形,置于冰水中持续降温过程中形状临时被固定,将试样放置于150 ℃的烘箱中,当试样温度达到形变温度以上时,形状回复,这种热致形状记忆行为可重复实现。

图6为发泡EUG/HDPE形状记忆材料的形变回复曲线。由图6可以看出,不同共混比的复合材料均呈现形状记忆行为,且随着HDPE用量增加,热致形变回复率Rf-T曲线不断左移;未交联的EUG和HDPE是结晶的热塑性聚合物,不具备形状记忆能力,适度交联后,杜仲胶和HDPE具有较强的形状记忆能力。不同共混比的发泡EUG/HDPE形状记忆材料形状记忆性能如表4所示。

图5 发泡EUG/HDPE形状记忆材料的形状记忆行为

温度/℃图6 不同共混比的发泡EUG/HDPE形状记忆材料的形变回复曲线

性能ABCDETr/℃27.831.436.939.743.5Rf/%94.696.497.897.697.7Vr/min-10.830.270.240.230.23

从表4可以看出,随着HDPE用量的增加,材料的热刺激响应温度Tr升高,这是由于Tr代表了晶区熔融后材料形变回复的温度,因此其变化与熔点变化一致,当HDPE用量增加时,材料内HDPE晶区增多,高熔点相增多。另外,HDPE的加入使形变回复速率Vr减小,但Vr并不受HDPE用量的影响,随着HDPE用量的增加,热致形变回复率Rf并无明显变化,表明HDPE的加入可以提高EUG基形状记忆材料的变形温度且对形变回复率基本无影响,但形变回复速率降低。

3 结 论

(1) 发泡EUG/HDPE形状记忆材料的交联程度随着HDPE用量的增加明显降低,HDPE的加入使发泡孔隙率增大,100%定伸应力、300%定伸应力和硬度随着HDPE的用量增加而增大,但拉伸强度及扯断伸长率降低,物理机械性能与材料内交联结构、晶区、泡孔等微观结构密切相关。

(2) 发泡EUG/HDPE形状记忆材料内的EUG相熔融温度及相对结晶度随着HDPE用量的增加而降低,HDPE的相对结晶度增大,而熔融温度基本无变化。

(3) 随着HDPE用量的增加,发泡EUG/HDPE形状记忆材料的热刺激响应温度Tr升高,形变回复速率Vr减小,热致形变回复率Rf无明显变化。

参考文献:

[1]HUANG W M,DING Z,WANG C C.Shape memory materials[J].Materials Today,2010,13(7/8):54-61.

[2]HU J,ZHU Y,HUANG H.Recent advances in shape-memory polymers:Structure,mechanism,functionality,modeling andapplications[J].Progress in Polymer Science,2012,37(12):1720-1763.

[3]XIE T.Recent advances in shape memory polymers[J].Polymer,2011,52(22):4985-5000.

[4]BEHL M,LENDLEIN A.Shape-memory polymers are an emerging class of active polymersthat[J].Materials Today,2007,10(4):20-28.

[5]LENG J,LAN X,LIU Y.Shape-memory polymers and their composites:Stimulus methods and applications[J].Progress in Materials Science,2011,56(7):1077-1135.

[6]严瑞芳.一种古老而又年轻的天然高分子——杜仲胶[J].高分子通报,1989(2):39-44.

[7]张继川,薛兆宏,严瑞芳,等.天然高分子材料——杜仲胶的研究进展[J].高分子学报,2011(10):1105-1117.

[8]陶磊.HDPE/PA6(PA66)热致形状记忆合金的制备和性能研究[D].天津:天津科技大学,2009.