热电池电压异常波动技术分析及改进*

赵宇宏,胡小薇

(1.陆军南京军代局驻上海地区军代室·上海·201109;2.上海空间电源研究所·上海·200245)

0 引 言

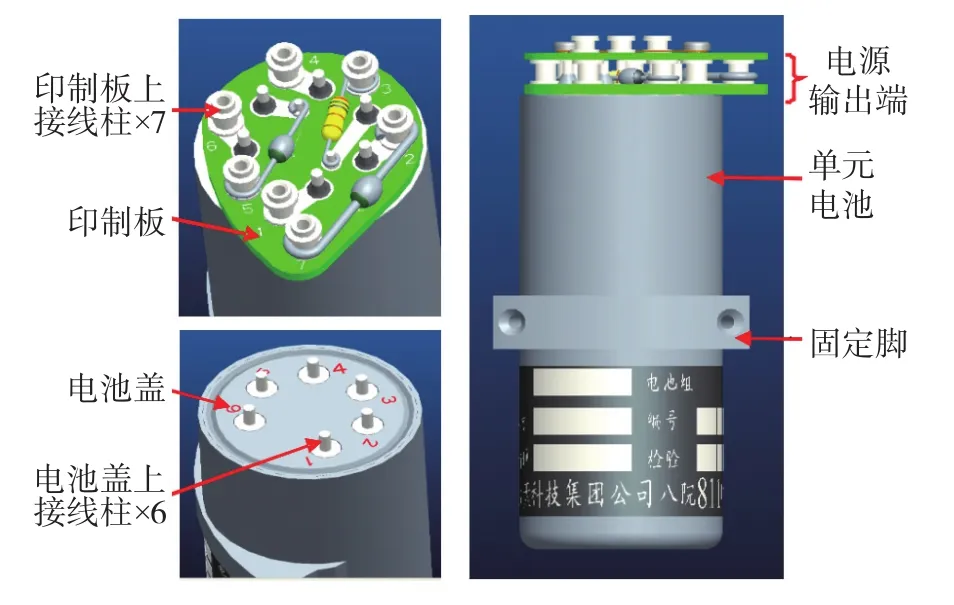

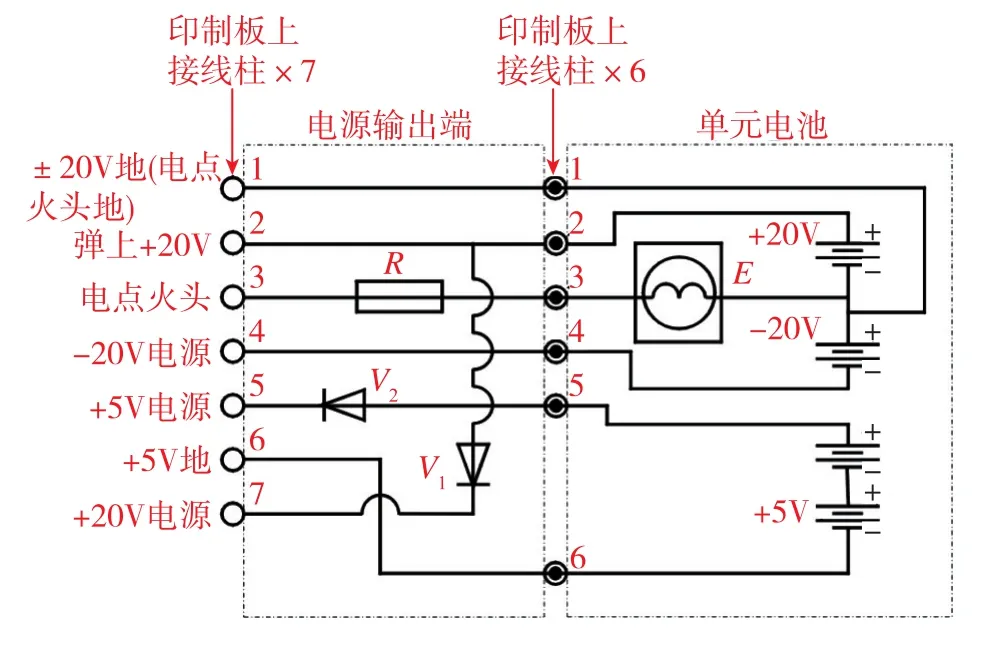

本文试验的热电池[1-2]由单元电池、固定脚、电源输出端组成。电源输出端通过印制板上的6个金属化孔与单元电池盖上的6个接线柱锡焊相连。产品外形示意如图1所示,各接点的电特性要求如图2所示。

单元电池由电堆、电池壳、保温材料和电性能输出端子组成,本试验的单元电池由3组电压输出端子组成:+20V组、-20V组、+5V组,在设计时要求电压平稳下降,但是在进行低温试验过程中,012#产品的3组电压曲线同步波动、相互关联,-20V组、+5V组电压下降的同时,+20V组反升,电压曲线如图3、图4所示。+20V组在1.2s时电压达到最高21.7V;-20V组在1.2s时跌到最低电压16.8V;+5V组在1.2s时跌到最低电压3.3V。

图1 热电池外形示意图Fig.1 Schematic diagram of thermal battery

图2 电特性示意图Fig.2 Schematic diagram of electrical characteristics

图3 012#产品电压0~150s曲线图Fig.3 0~150s voltage curve of 012#product

图4 012#产品电压曲线0~5s局部放大图Fig.4 Partial enlargement of 0~5s voltage curve of 012#product

1 原因分析

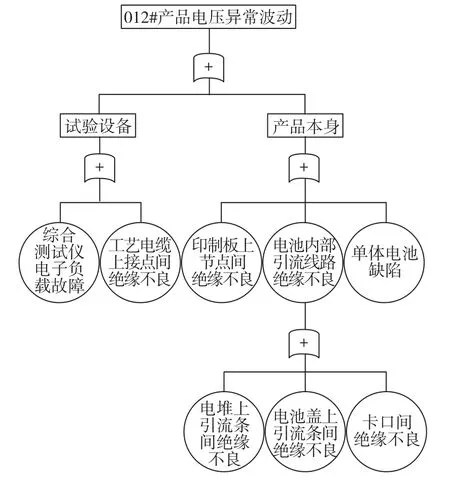

从产品本身和试验设备两方面分析可能发生故障的原因,认为影响电池电压曲线波动的因素主要有:

(1)试验设备

综合测试仪故障,工艺电缆上接点间绝缘不良。

(2)产品本身

印制板上接点间绝缘不良,电池内部引流线路绝缘不良,单体电池缺陷。根据分析建立故障树,如图5所示。

图5 012#产品电压异常波动故障树Fig.5 Voltage abnormal fluctuation fault tree of 012#product

1.1 试验设备分析

1.1.1 综合测试仪故障分析

热电池电性能测试所用测试设备为某综合测试仪。产品试验前,对该测试设备进行了试验前的计量确认,计量结果合格。012#产品放电之前,003#、020#产品已通过高低温考核,设备工作正常。012#产品发生问题后,又对该设备进行了电压标定,设备工作正常。因此,可排除综合测试仪发生故障的因素。

1.1.2 工艺电缆接点间绝缘不良分析

012#产品放电结束后,检查到工艺电缆插头与综合测试仪对接插座之间连接正常,无松动。取下工艺电缆,观察插头接点表面,无氧化和出现杂质等异常现象。取下工艺电缆,用TH2681A绝缘电阻测试仪 (100V档)测量工艺电缆各接点之间的绝缘情况,绝缘电阻均大于100MΩ。因此,可排除工艺电缆上接点间绝缘不良的原因。

1.2 产品本身分析

1.2.1 印制板上接点间绝缘不良分析

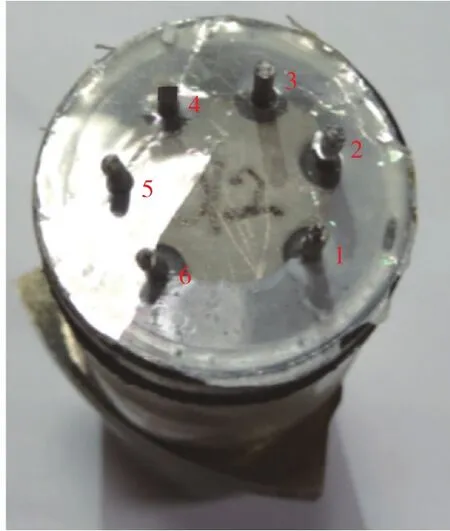

电源输出端的印制板与电池盖之间采用多层云母片进行绝缘保护。在装配过程中若操作不当,导致印制板和电池盖之间存在焊锡或多余物,将使得印制板上各接点间绝缘不良,最终导致电压波动。在012#产品放电结束后拆除印制板,观察印制板上各接点状态和电池盖上云母片保护情况,如图6、图7所示。印制板上各接点间无多余物,无焊锡溶掉等异常情况,电池盖上云母片完好、无破损情况。再用TH2681A绝缘电阻测试仪 (100V档)测量印制板各接点间绝缘情况,绝缘电阻均大于100MΩ。综上所述,可排除印制板上接点间绝缘不良的原因。

图6 012#产品印制板Fig.6 Printing plate of 012#product

图7 012#产品电池盖Fig.7 Battery cover of 012#product

1.2.2 电池内部引流线路绝缘不良分析

热电池通过内部引流线路与电源输出端连接对外输出电能。引流线路主要由电堆上引流条、电池盖上引流条和卡扣等组成。当3组电压的引流线路间绝缘不良时,将会使得电压曲线发生波动。

(1)电堆上引流条间绝缘不良分析

对012#产品进行X光无损检测和照相,图片显示引流条状态完好,与电池堆之间间隙清晰,未发现多余物等异常现象。

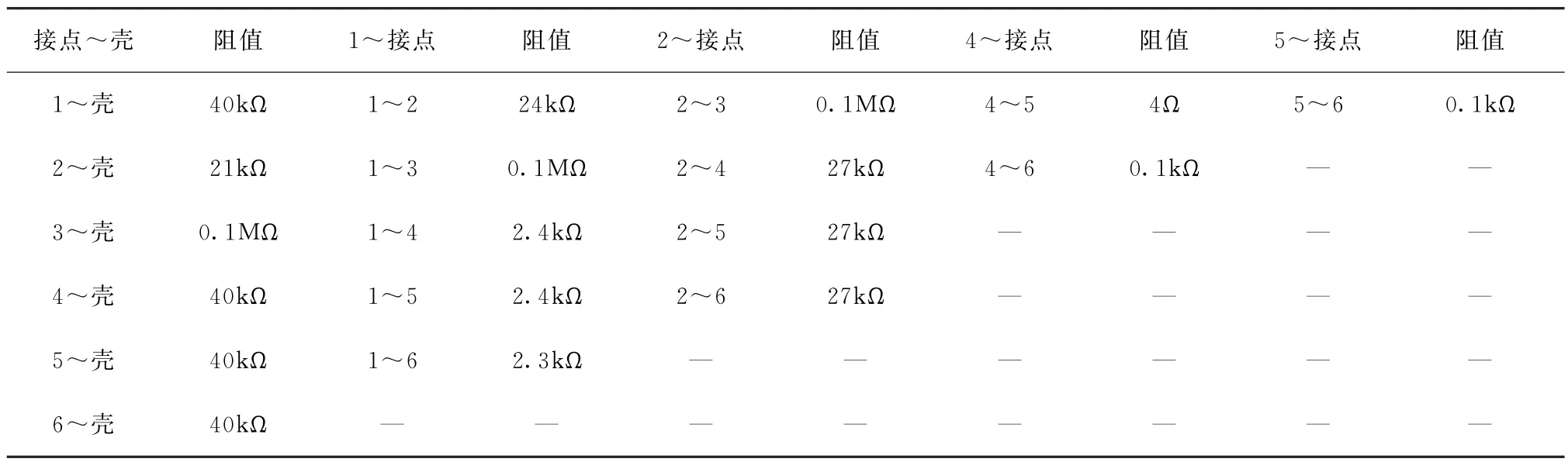

拆除印制板,用FLUKE 45万用表测量单元电池各接线柱对壳体、各接线柱之间的电阻,数据如表1所示。测试数据表明,除4#、5#接点之间电阻只有4Ω,其余各接点间电阻均在千欧级以上,说明4#、5#接点之间绝缘不良。

表1 012#单元电池电阻汇总表Tab.1 012#Unit Battery and Resistance Summary

解剖012#产品,检查3组电压输出引流条(电堆引流条)的绝缘保护状态,绝缘保护完好。剪开固定胶带,将引流条放平观察,引线条靠近电堆一侧绝缘保护完好,引线条内侧的电堆表面层次清晰,无异常现象。说明电堆引流条不存在绝缘不良的可能。

(2)电池盖上引流条绝缘不良分析

分离组合电池盖和电池堆,用FLUKE 45万用表测量电池盖上引流条间电阻,结果显示各引流条间电阻均在千欧级以上,说明电池盖上引流条不存在绝缘不良的可能。

(3)卡扣间绝缘不良分析

分离组合电池盖和电池堆,与工艺抽放008#电池解剖后对比发现,4#、5#位卡扣之间定位板颜色变黑,定位板下的中孔石棉垫颜色也变黑,如图8所示。观察012#产品的中孔石棉垫的外观,发现1#、2#、6#位卡扣之间定位板、中孔石棉垫颜色正常。说明4#、5#位卡扣间绝缘不良。

图8 放电后中孔石棉垫外观对比图Fig.8 Comparison of the appearance of the medium size asbestos pad after discharge

综上所述,电池内部引流线路中,4#、5#位卡扣间绝缘不良的原因无法排除。

1.2.3 单体电池缺陷分析

对012#故障电池工作电压曲线进行分析,发现3组电压同步波动、相互关联。-20V组、+5V组电压下降的同时,+20V组反升。

根据热电池工作机理,如果单体电池存在缺陷,放电过程中电堆内部会瞬间释放大量热量,造成电池堆表面部分烧蚀,继而工作电压发生抖动。图9所示为单体电池缺陷造成电压出现波动和下降的典型故障曲线,但-20V组电压下降时,+20V组电压也下降,与012#产品电压曲线波动趋势不一致,因此,可排除电池内部单体电池缺陷的原因。

图9 单体电池缺陷典型故障曲线图Fig.9 Typical failure curve of single battery defect

将012#产品解剖后观察电池堆外观,同时取生产过程中工艺抽放008#单元电池解剖,对比电池堆表面状态,电堆表面干净、完整、无灼烧点,与012#单元电池堆外观相比无差别。由故障产品X光成像图可知,电堆单体电池清晰可辨。同时根据电压曲线特征分析和解剖分析,可排除单体电池缺陷的原因。

综上所述,从电池本身和外围两方面分析可能发生故障的原因,故障定位在电池内部引流线路中4#、5#位卡扣绝缘不良。

2 机理分析

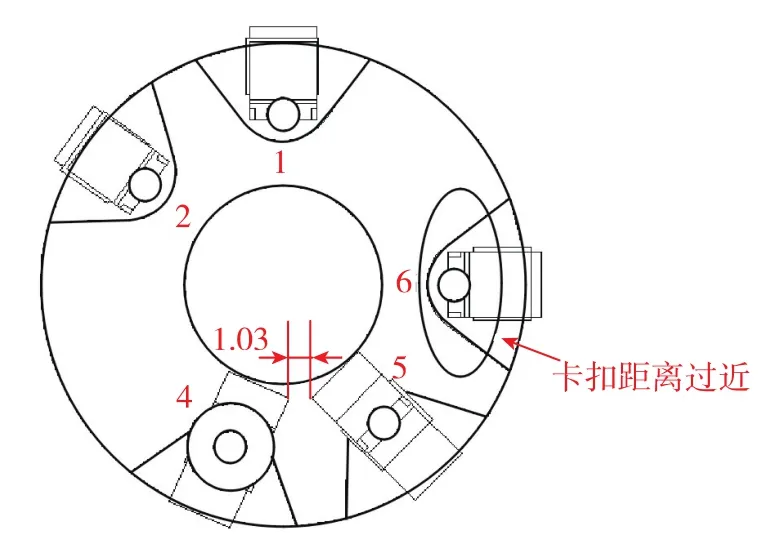

在热电池生产过程中,先将电池盖上引流条和电堆中引流条并联后用卡扣固定,剪去多余部分,再上翻至定位板的开槽中。由于定位板在电池盖与电堆中间,且只有1mm,卡扣上翻后无法确认其深入内部的长度。如果热电池内部的4#位和5#位卡扣上翻深入过长 (如图10所示),可能造成相邻卡扣之间的距离过近;同时将卡扣压在定位板和中孔石棉垫之间,导致两者之间存在缝隙。

图10 012#产品4#位卡扣X光成像图Fig.10 X-ray image of 4#snap joint in 012#product

热电池接收到激活信号后,电点火头点爆并引燃位于点火头下方的高速引燃纸,产生了大量夹带有高浓度固体颗粒物的气体,这些高浓度固体颗粒物主要为含铅、锆等具有一定导电性的元素。在气流的作用下,高浓度固体颗粒物会进入定位板和中孔石棉垫之间的缝隙并沉积下来。沉积到一定量后,引起4#、5#位的绝缘不良,等效电路如图11所示。

图11 等效电路图Fig.11 Equivalent circuit diagram

由于6#、1#位共地,当4#、5#位绝缘不良时,-20V组和+5V组电堆形成25V的回路。以-20V组为例,-20V组的电堆电压由20V增大为25V,造成-20V组回路电流增大,内阻压降(U内阻)和共地线压降(U共地)也随之增大,由于-20V组输出电压U2=U0-U内阻-U共地,因此,U2将随之降低。+5V组同理。

当+20V组和-20V组在恒流阶段时,此时1'点和1点两端的电势差为0;当-20V组负载电流变大时,此时1'点的电势大于1点的电势。因此,+20V组整个回路电压(E)变大,而+20V组的回路电阻R=E/I,I恒定,则R变大;又R=R电池内1+R共地+R负载1,R电池内1和R共地恒定不变,因此,R负载1变大, +20V组输出电压U1=IR负载1, 变大。

在4#、5#位绝缘不良形成的回路中,电能主要在此处转化为热能,当热量达到一定值后,部分高浓度固体颗粒沉积物被烧蚀,4#、5#位之间重新断开,电压恢复正常。然后当新的高浓度固体颗粒物继续沉积到一定量时,4#、5#位之间再次绝缘不良,电压也随之变化,之后高浓度固体颗粒沉积物又被烧蚀,4#、5#位之间重新断开,电压恢复正常,反复多次。

3 故障复现

3.1 新装配产品复现

为了验证4#、5#位卡扣距离大小对电池电性能的影响,在定位板的4#、5#位各固定一层镍带,控制2个镍带间距离来模拟卡扣距离。2015年5月27日~5月28日,分别模拟卡扣距离为0.5mm、1mm和2mm的情况,装配成单元电池进行放电,放电曲线如图12所示。从放电曲线可以看出,0.5mm和1mm情况下电池激活后,3组电压曲线同步波动、相互关联,-20V组、+5V组电压下降的同时,+20V组反升。这与故障电池的电压曲线波动相符。而在2mm情况下,电池激活后电压曲线平稳,未发生任何波动。放电结束后待电池冷却至常温,用FLUKE45万用表测量电池各接线柱对壳体、各接线柱之间的电阻,结果显示0.5mm和1mm模拟电池的4#、5#接点之间电阻分别为3.45Ω和3.8Ω,与故障电池测量结果一致;2mm模拟电池各接点间电阻均在千欧级以上。

图12 模拟电池电压曲线图Fig.12 Simulated battery voltage curve

解剖3个模拟电池,观察定位板和中孔石棉垫,发现0.5mm和1mm模拟电池的4#、5#位卡扣之间定位板颜色和中孔石棉垫颜色均发黑,这与故障电池解剖现象一致;2mm模拟电池定位板和中孔石棉垫颜色正常,无烧蚀发黑现象。说明4#、5#位卡扣之间过近时,易引起两者间放电,进而引起4#、5#位之间绝缘下降。

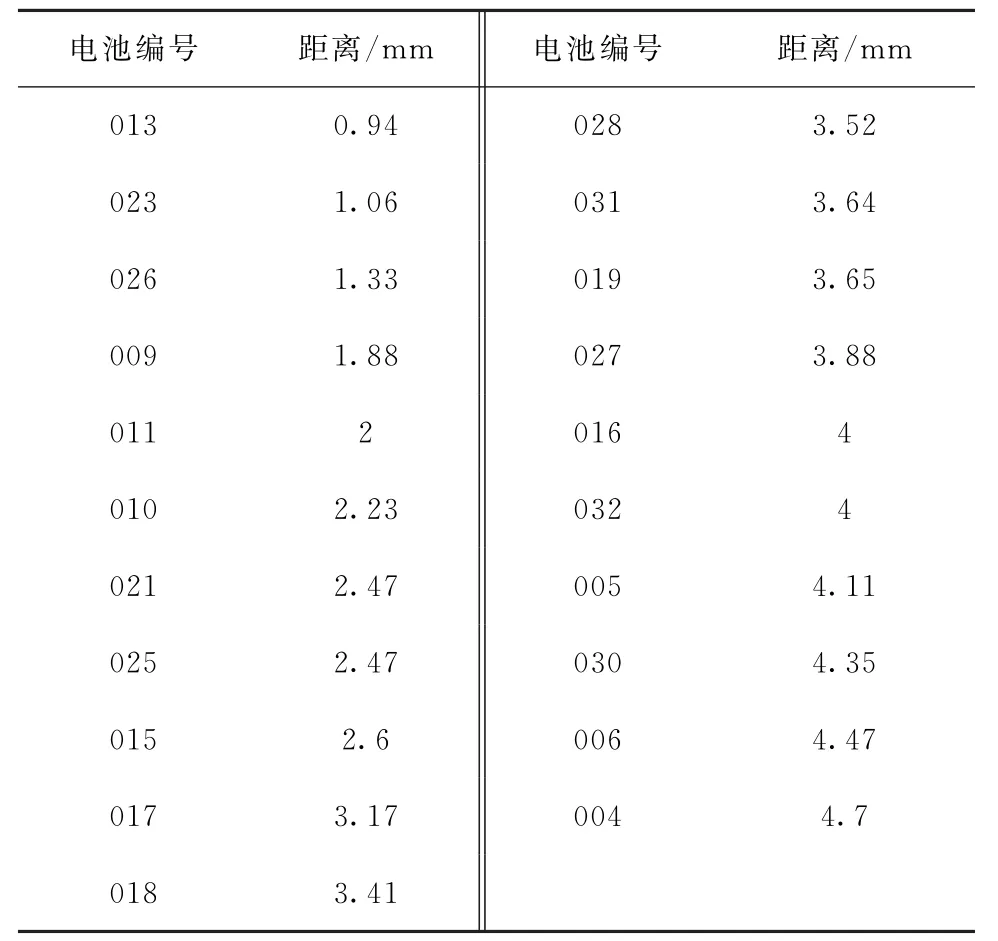

3.2 同批产品复现

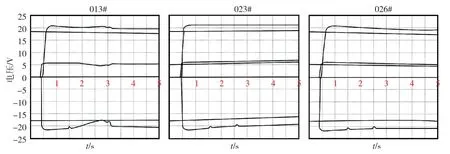

对012#同批未放电的21只产品进行X光无损检测,测量出电池盖上4#、5#位卡扣之间距离,数据如表2所示。取3个4#、5#位卡扣距离较近的电池 (编号为013#、023#、026#)进行放电试验,放电曲线如图13所示。从放电曲线可以看出,0.94mm情况下电池被激活后,3组电压曲线开始出现波动,与故障电池的电压曲线变化相符。1.06mm和1.33mm情况下电池激活后工作正常,电压曲线平稳。用FLUKE45万用表测量电池各接线柱对壳体、各接线柱之间的电阻,结果显示013#电池的4#、5#接点间电阻为4.2Ω,其余各接点间电阻均在千欧级以上,这与故障电池测量结果一致;023#、026#电池各接点间电阻均在千欧级以上。

解剖电池,观察定位板和中孔石棉垫,发现013#电池的4#、5#位卡扣之间定位板颜色和中孔石棉垫颜色均发黑,这与故障电池解剖现象一致;023#、026#电池定位板和中孔石棉垫颜色正常,无烧蚀发黑现象。

表2 电池盖上4#、5#位卡扣距离Tab.2 Snap distance at positions 4 and 5 on battery cover

图13 013#、023#、026#产品电压曲线图Fig.13 voltage curves of 013#,023#,and 026#products

综上所述,通过抽取故障状态接近产品的放电试验表明,当4#、5#位卡扣距离过近时,两接点间放电,引起4#、5#位之间绝缘下降,进而电压波动,故障得到复现。

4 采取措施

4.1 设计改进

将电堆上部的中孔石棉垫改为开槽中孔石棉垫,数量调整为5片,安装时将卡扣放置在开槽中,将卡扣完全隔离,即将卡扣由原来的水平放置在定位板中,改为垂直放置在开槽石棉垫中,从而有效增加卡扣之间的距离并使之隔离。再用耐高温的压敏绝缘胶带包裹2~4圈,同时卡扣外围还有石棉纸和云母带的保护,可以保证卡扣之间、卡扣与壳体之间的绝缘良好。

4.2 工艺完善

在工艺上增加检验步骤,安装卡扣后,目测检查卡扣位置是否在开槽中孔石棉垫的槽内,确保卡扣位置满足要求。

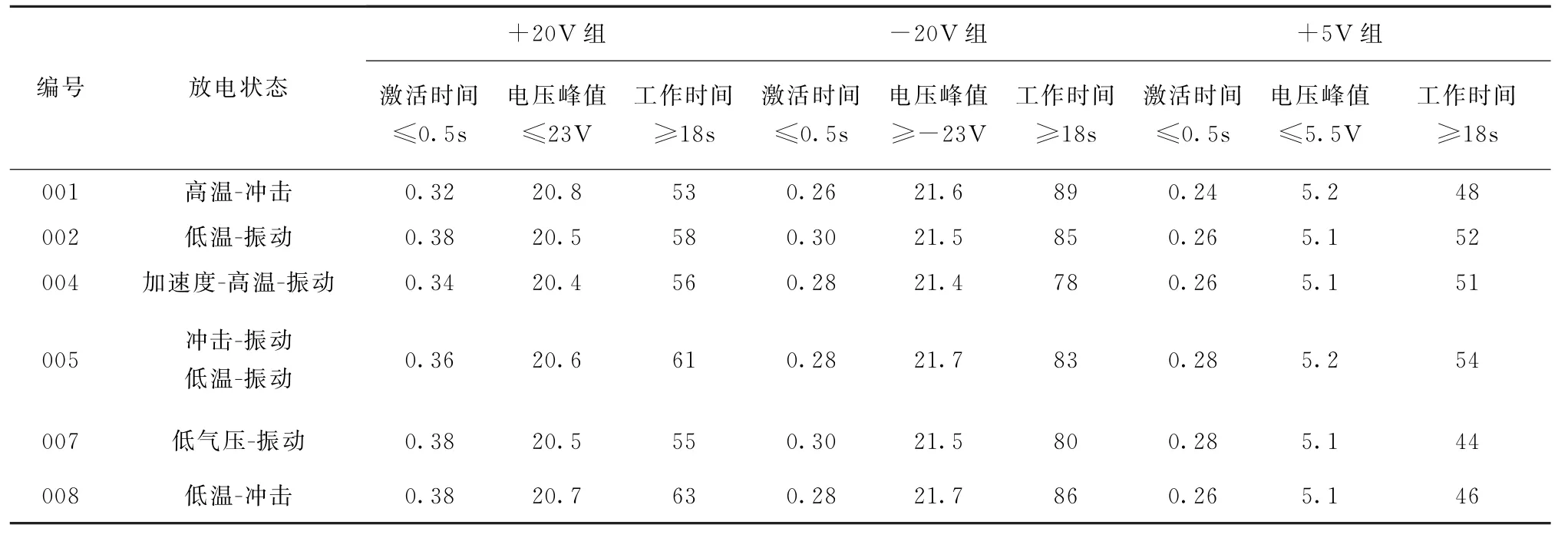

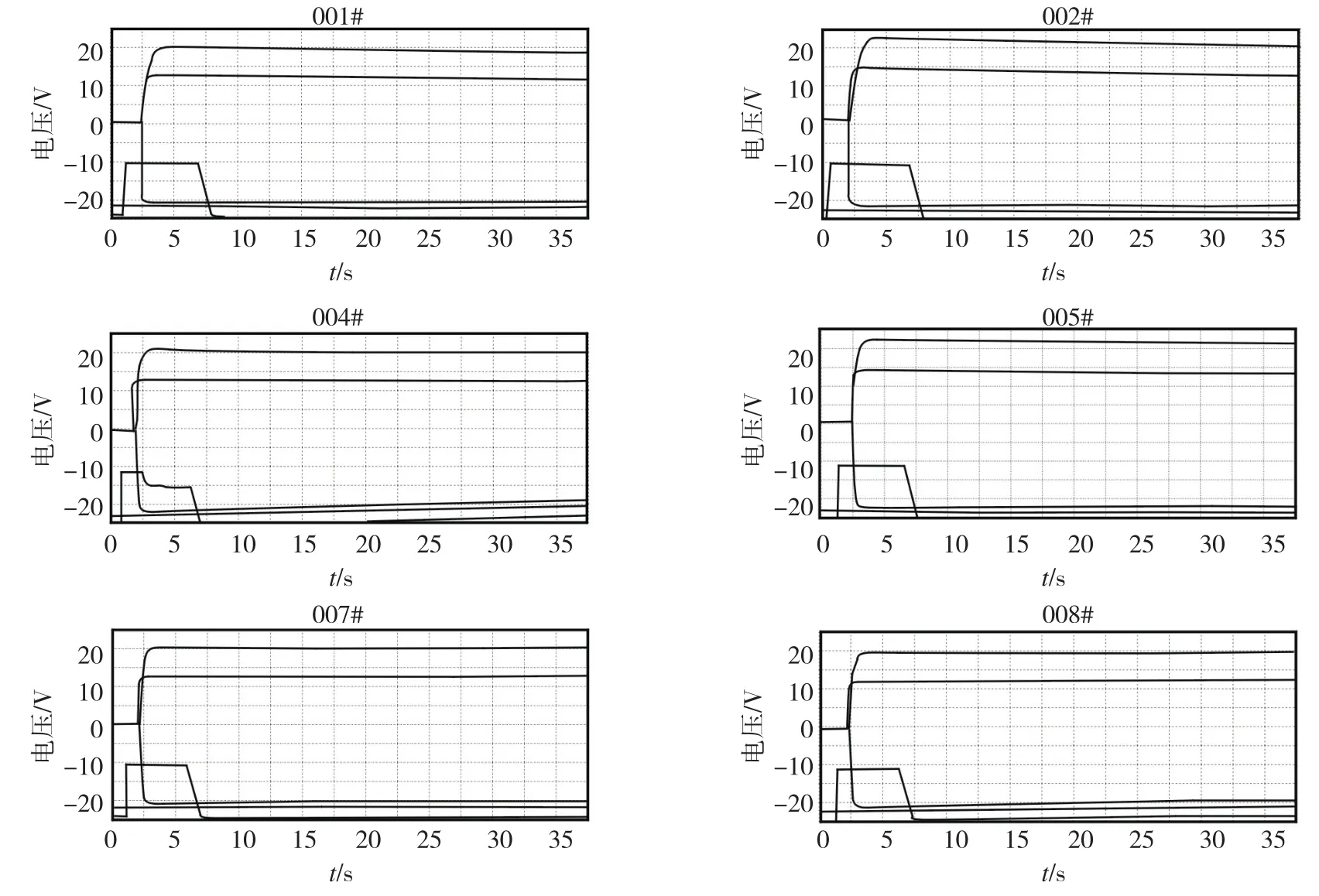

4.3 试验验证

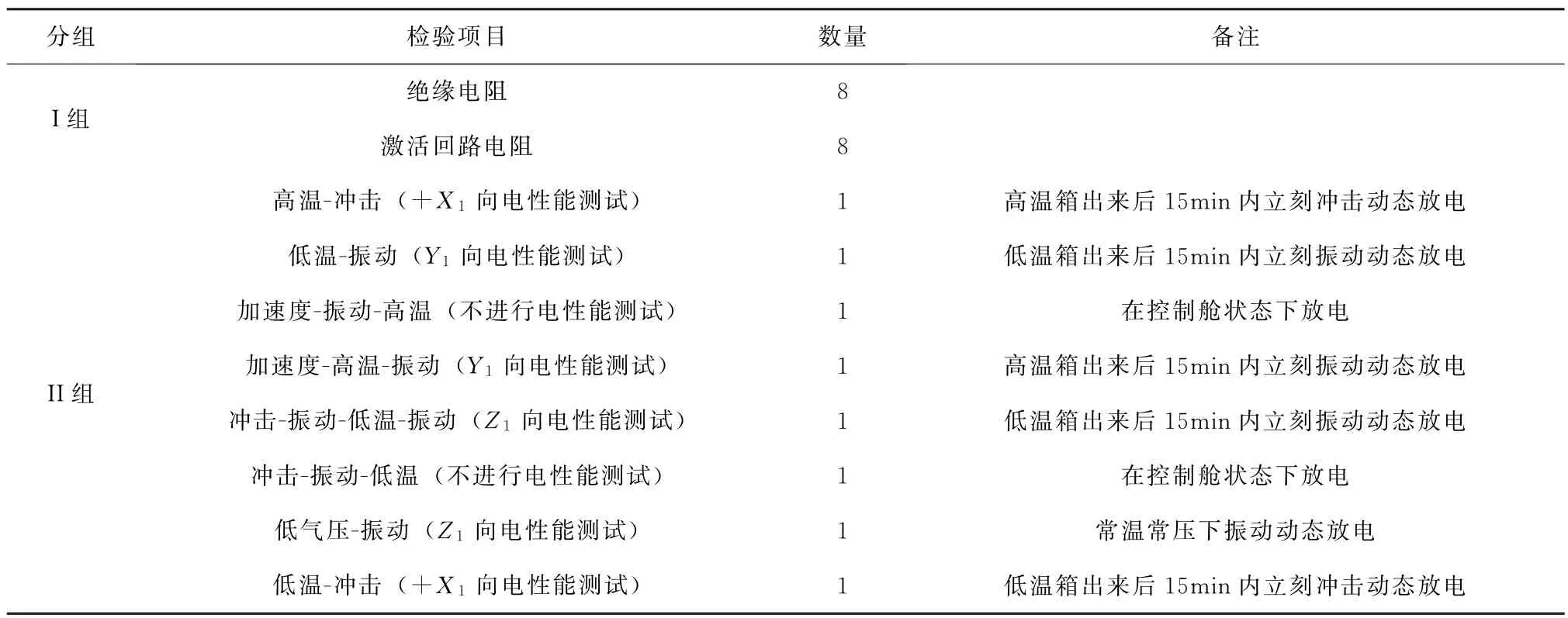

按照上述改进方案,生产了8只试验电池进行动态放电试验,试验数量和分组情况如表3所示,放电数据如表4所示,电压曲线如图14所示。试验数据显示,采取改进措施后,001#、002#、004#、005#、007#、008#电池的输出电压曲线平稳,工作正常。将003#、006#电池安装在控制舱内进行放电,采样数据显示电压曲线平稳,工作正常,满足总体使用要求。

表3 试验数量及分组情况Tab.3 Number of tests and grouping testing

表4 采取改进措施后放电试验数据Tab.4 Discharge test data after taking improvement measures

图14 改装后电池电压曲线Fig.14 Battery voltage curve after modification

放电结束后,用FLUKE 45万用表测量电池各接线柱对壳体、各接线柱之间的电阻,结果显示各接点间电阻均在千欧级以上。对其中004#、005#电池进行X光无损检测和照相,图片显示电池内部卡扣由开槽中孔石棉垫完全隔开,同时卡扣无位移、突出等异常现象。

解剖004#电池,观察卡扣位置和开槽中孔石棉垫的表面情况。经过力学环境考核后,发现卡扣未发生位移、突出等异常情况;开槽中孔石棉垫表面干净,与未改装之前相比,表面附着物明显减少。

综上,热电池采用改进的措施,消除了故障隐患,提高了产品的可靠性。

5 结 论

012#热电池低温工作电压异常波动的原因是电池内部4#接点 (-20V输出)与5#接点(+5V输出)在装配时引流条连接卡扣位置距离过近,且卡扣造成定位板与中孔石棉垫间存在间隙,致使放电过程中2个接点之间绝缘不良。该问题的解决对后续导弹用热电池的结构设计及工艺控制具有重要的指导意义。