搅拌摩擦焊在高速动车组车辆上的应用

侯建英,杜建强,王海生,宋明阳

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

搅拌摩擦焊以其绿色环保、焊后变形小、残余应力小、作业成本低廉、适用范围广等优点[1]被广泛应用于航空航天、船舶、汽车等领域。目前高速动车多采用热膨胀系数大、导电系数大、熔点低、比热容大的铝合金用于车体制造,采用传统MIG焊焊接,焊缝内部易出现气孔、未熔合等缺陷,且焊接变形大,容易产生焊接裂纹。

1 搅拌摩擦焊技术在铝合金车体的应用

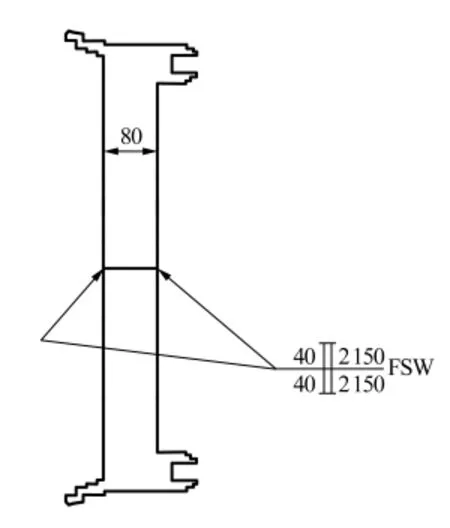

车钩座板是车体底架部位的重要部件,对车体的结构强度、可靠性有着重要影响。同时为满足车钩安装要求,安装面平面度不超过0.5 mm。某型高速动车组车钩座板为满足强度要求,采用材质为6082-T6、80 mm厚铝型材焊接完成,如果采用传统熔化焊不仅焊接层数多,焊后变形也难以控制,焊后产品无法满足使用要求。为满足设计要求,采用双面二次成形的搅拌摩擦焊工艺进行焊接。车钩座板焊接形式如图1所示。

图1 车钩座板焊接形式

2 搅拌摩擦焊焊接接头性能验证

为了验证搅拌摩擦焊焊接接头的性能,分别对FSW接头和双V型35°坡口对接MIG焊接头进行疲劳、拉伸、弯曲、金相组织对比试验。FSW焊缝按标准ISO 17636进行100%射线探伤后[2],焊接接头没有出现ISO 25239-5中规定的缺陷[3]。

2.1 焊接参数设置

2.1.1 FSW焊接接头

由于使用的原材料材质为6082-T6,且厚度较大,为保证焊接质量,分正反面进行焊接,探针长度约45 mm,焊接时主轴旋转速度约430 r/min,焊接速度约140 mm/min。焊接后接头断面如图2所示。

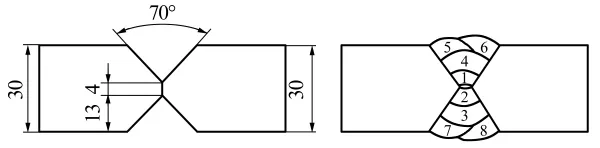

2.1.2 MIG焊接接头

对比试件母材牌号6082-T6,焊接位置PF,焊前打磨去除氧化膜,装配间隙小于等于1 mm,MIG焊采用双V型35°坡口对接形式,为保证焊接质量,中间预留4 mm钝边。坡口形式如图3所示。

焊道分为8层,第一道焊接完成后,翻转工件,清根并做渗透检测,检测合格后开始第2道焊接,并依次完成其余焊道。各层焊道焊接参数见表1。

图2 车钩座板焊接断面

图3 车钩座板焊接形式

表1 MIG焊接参数

2.2 性能对比试验

2.2.1 疲劳试验

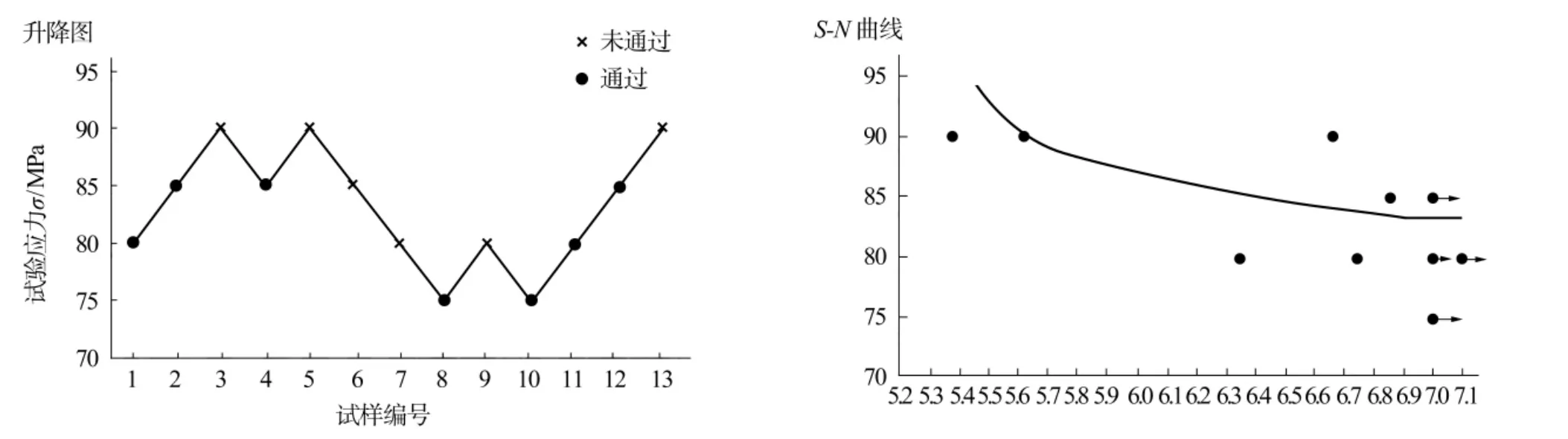

为验证FSW焊接接头的疲劳性能,参照GB/T 3075《金属材料疲劳试验-轴向力控制方法》标准[4],取焊缝热影响区处材料进行试验,试验环境温度20℃,湿度50%RH,轴向加载,试验应力比R=0.1,试验波形为正弦波,试样尺寸25 mm×28 mm×400 mm。试验设备最大交变力50 kN,频率80~250 Hz,力波动度0.5%F·S。试验数据对比如图4、图5所示。

图4 搅拌摩擦焊接头疲劳试验数据

由图4、图5可知,在相同的条件下,FSW接头疲劳极限97.50 MPa,MIG焊疲劳极限83.33 MPa,FSW焊接接头疲劳极限大于双V型35°坡口对接MIG焊接接头的疲劳极限。

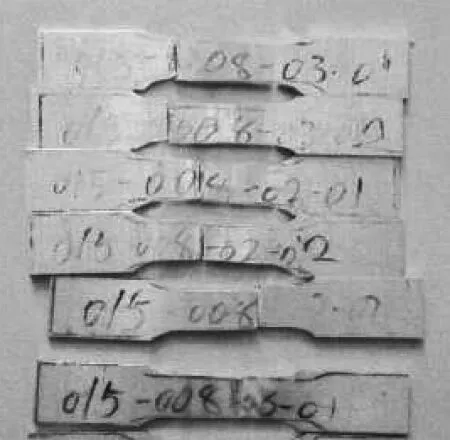

2.2.2 拉伸试验

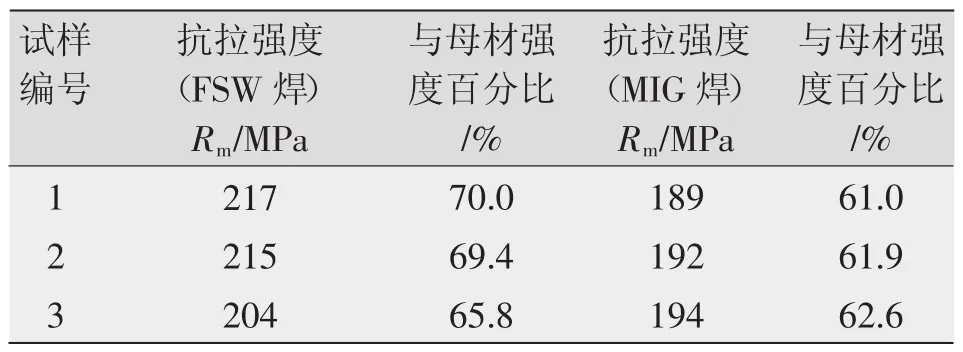

根据GB/T2651《焊接接头拉伸试验方法》对时效处理后的FSW焊接接头取样进行拉伸试验,试验环境23.5℃,试样尺寸28 mm×25 mm,抗拉强度204~217 MPa;MIG 焊接头抗拉强度 189~194 MPa。试样断裂位置如图6所示,试验数据如表2所示。

图5 熔化焊焊接头疲劳试验数据

图6 拉伸试样断裂位置

表2 两种焊接接头拉伸数据

通过对比6082-6状态FSW接头与熔化焊接头力学性能可知,FSW接头强度大于等于母材强度的65%,MIG焊接头力学性能约为母材强度的60%,搅拌摩擦焊接头抗拉强度明显优于熔化焊。

2.2.3 宏观和微观检验

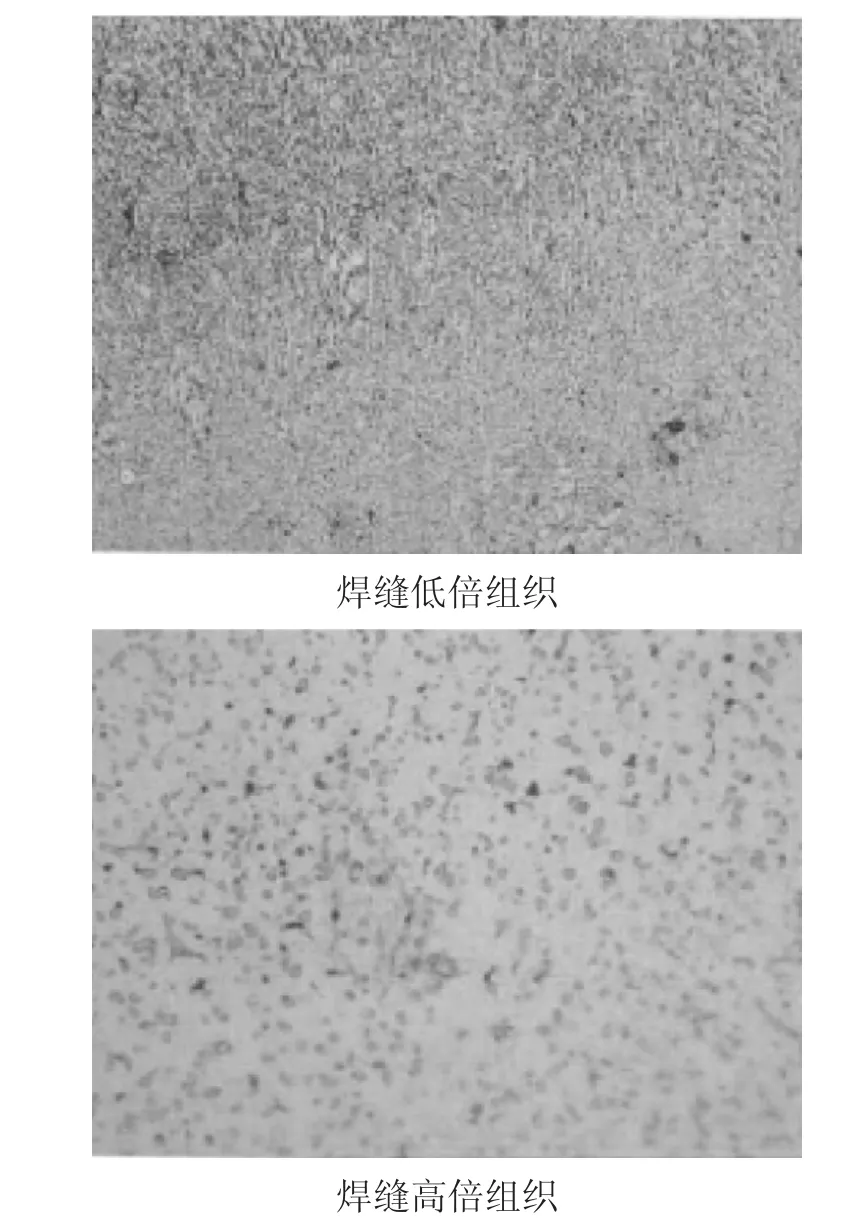

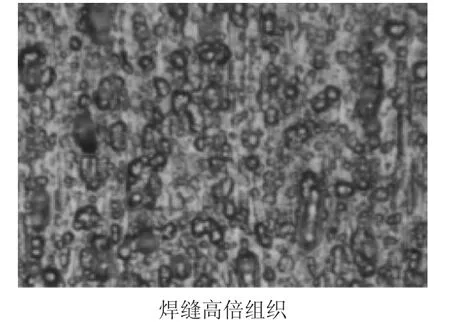

按照ISO 17639、ISO 25239-5试验标准[5]进行宏观和微观试验。结果表明,焊缝无微观裂纹,母材无异常,热影响区无微观裂纹,熔合良好。金相组织如图7、图8所示。

图7 FSW焊接头金相组织

图8 MIG焊焊接接头金相组织

2.2.4 弯曲试验

参照ISO 5173《金属材料焊缝破坏性试验-弯曲试验》标准对两种焊接接头进行180°弯曲试验,两种焊接接头区域均未出现裂纹,试验件弯曲状态如图9所示。

图9 焊接头弯曲试验对比

3 展望

通过试验对比可知,搅拌摩擦焊接头性能优于传统的熔化焊。目前,国内正在逐步实现铝合金车体部件搅拌摩擦焊产品的工业化应用,随着对搅拌摩擦焊技术的不断深入研究,搅拌摩擦焊产品必将在轨道车辆领域特别是高速动车组上大放异彩。同时,我国对于铝合金搅拌摩擦焊产品的焊缝质量检验还缺乏统一的标准,需要进一步加大对焊缝内部检验方法的研究。

参考文献:

[1]张胜玉.搅拌摩擦焊工艺及应用[J].电焊机,2000,30(1):6-9.

[2]ISO 17636:2003,焊缝的无损检测-熔化焊接头的射线检测[S].

[3]ISO 25239-5:2011,搅拌摩擦焊-铝-第5部分:质量和检验要求[S].

[4]GB/T 3075:2008,金属材料疲劳试验轴向力控制方法[S].

[5]ISO 17639:2003,焊缝的破坏性试验焊缝的宏观及显微检验[S].