铝合金析出相对超声波残余应力测试精度的影响

杨晓川,程永明,朱忠尹,祝鹏飞

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

0 前言

随着我国制造业的飞速发展,在大型装备、承载结构的制造和使用过程中,安全成为重中之重。其中,残余应力的危害不容忽视,它是焊接结构安全评价中的重要一环。

目前残余应力的测量方法很多,主要分为有损测试和无损测试两大类。有损测试包括切条法、切槽法、剥层法、盲孔法等;无损测试包括X射线衍射法、超声波法、磁性法、中子衍射法等[1]。超声波应力测试法已有几十年的发展历史,发展相对较快,常用于应力测试的波形有纵波、横波、表面波、Lam波等。近十几年,临界折射纵波(LCR波)测量残余应力技术得到很大发展[2-5],成为超声波应力测试技术中的主流方法。

在超声波测量残余应力系统中,晶粒度、析出相、织构是3种影响测试精度的主要微观结构。析出相是微观结构的重要组成部分,亦称为脱溶相或沉淀相,是饱和固溶体温度降低时析出的相,或固溶处理后得到的过饱和固溶体在时效时析出的相。细小的析出相产生时效强化,阻止位错的迁移,从而提高合金强度[6],是提高合金性能的方式之一。在此对析出相的影响进行研究,以评价析出相对测试精度的影响,进一步增加修正模型的精确性。

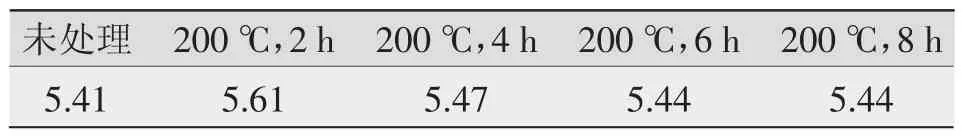

图1 析出相试样拉伸标定

1 析出相对K的影响

超声波在介质中传播时,随着距离的增加,声波的散射和吸收会导致能量衰减,该现象称为超声波衰减,它是评价材料特性的重要参数。超声波在固体介质中传播时,根据衰减原因的不同,存在扩散衰减、吸收衰减和散射衰减等。

将4组7B05铝合金母材试样分别在200℃下保温 2 h、4 h、6 h、8 h 后,对试样进行单轴拉伸标定实验,计算应力常数K。4组试样的拉伸标定拟合结果如图1所示。

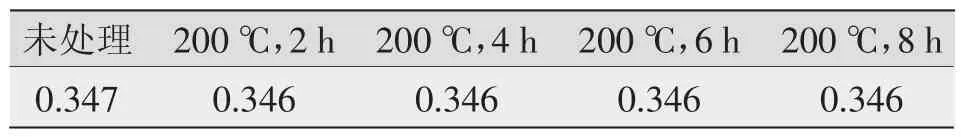

通过4组拉伸标定实验可以看出,在200℃温度下分别保温2 h、4 h、6 h、8 h后,应力常数如表1所示。

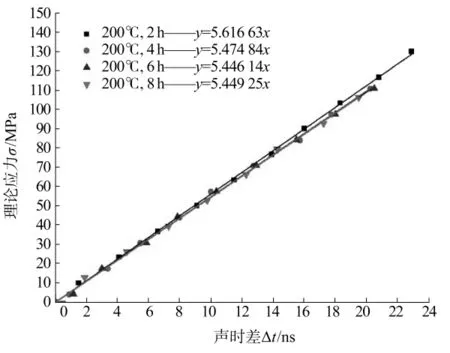

表1 析出相试样的应力常数K MPa·ns-1

4条拟合曲线拟合度均较高,确定值R2均在0.98以上,可信度较好。4组拉伸标定结果之间差距不大,比较4组试样拉伸标定的效果,如图2所示。

为便于比较斜率大小,将4组拉伸标定曲线的起点同时位移至原点处。由图2可知,经过200℃分别保温不同时间后,虽然材料的析出相变化明显,但与母材的测试结果K=5.41 MPa/ns相比,其应力常数K基本没有变化。由此可判定,7B05铝合金的析出相对应力常数K基本没有影响。

图2 析出相试样应力常数比较

2 析出相对t0的影响

为测试析出相对超声衰减、t0的影响,使用自搭建超声波测试平台采集试样的超声波波形。测试状态如图3所示。

图3 应力测试状态

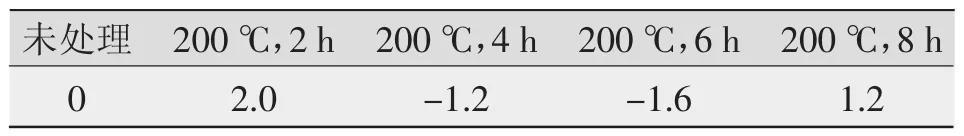

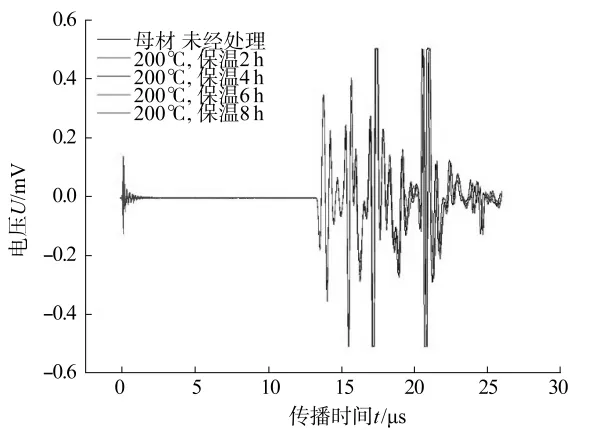

共采集到4组实验试样的超声波传播波形如图4所示。

为计算t0,截取完整LCR波的测试数据如图5所示,添加母材测试波形数据作为基准信号,计算相关系数ρxy,并计算名义t0。4组热处理试样的t0结果如表2所示。

表2 析出相试样t0测试结果ns

为方便比较,加入母材的t0数据作为对比标准。可以看出,4组热处理实验的t0均在0 ns的水平,与母材t0非常接近,无明显差距。因此,析出相的含量变化并未导致测试参数t0发生明显变化,析出相对超声测试计算参数t0无明显影响。

图4 析出相超声波波形数据

图5 析出相LCR波数据

3 析出相对超声衰减的影响

测算试样的超声衰减时,在测得波形图的基础上,选取LCR波的区域并将其进一步放大,使用标尺读取4组试样的LCR波波形电压最大值,如图6所示。

测得的电压幅值数据如表3所示,为便于比较,表中加入母材作为参考基准。

表3 析出相试样电压幅值 mV

由表3可知,4组热处理试样的超声衰减值均为0.346 mV,而母材的电压幅值为0.347 mV,与未经处理的母材相比,析出相的含量并未导致超声衰减发生明显变化。由以上数据可知,析出相对超声衰减基本没有影响。

图6 析出相试样LCR波电压幅值

4 结论

以7B05铝合金的析出相作为研究对象,评价它对应力测试参数K、t0的影响。结果发现,在析出相含量有明显差距的4组试样中,K、t0、超声衰减均无明显变化。这说明7B05铝合金材料的析出相对超声波测量残余应力的精确度基本没有影响。

参考文献:

[1]蒋刚,谭明华,王伟明,等.残余应力测量方法的研究现状[J].机床与液压,2007,35(6):213-220

[2]Hans R Dorfi,Henry R Busby.Ultrasonic stress measurements based on the generalized acoustic ratio technique[J].In J Solids Structures,1996,33(8):1157-1174.

[3]Dorfi H R ,Busby H R ,M Janssen.Acoustoelastic:ultrasonic stress field reconstruction[J].Experimental Mechanics,1996,36(4):325-332.

[4]Walaszek H,Hoblos J,Bourse G,et al.Effect of microstructure on ultrasonic measurement of residual stress in welded joints[J].Material Science Forum,2002(404-407):875-880.

[5]Walaszek H,Lieurade H P,Peyrac C,et al.Potentialities of ultrasonic for evaluation residual stresses:influence of microstructure[J].Journal of Pressure Vessel Technology,2002(124):349-353.

[6]杨修波.Al-Zn-Mg(Cu)合金的热处理、微观结构与性能研究[D].长沙:湖南大学,2014.