6005A-T6铝合金高速搅拌摩擦焊接头微观组织和力学性能

薛海峰,陈姝君,火巧英,吉 华,李文晓,郭伟强,徐红勇,吴廷光,王晓涛

(1.中车南京浦镇车辆有限公司,江苏 南京 210031;2.航天工程装备(苏州)有限公司,江苏 苏州 215100)

0 前言

6005A-T6铝合金是一种典型Al-Mg-Si系中等强度铝合金,因其优异的成型性、良好的焊接性、适宜的经济性,广泛应用于客车中空车体、薄壁件及一些结构型材。该合金具有较好的耐蚀性、优良的焊接性能以及良好的热变形性能,可以挤压成形状复杂的薄壁型材[1-2]。搅拌摩擦焊(FSW)相对熔焊有着诸多优点,避免了熔焊过程的气孔和热裂纹,接头效率高,焊后变形及残余应力小[3-5]。目前铝合金的搅拌摩擦焊生产中焊接速度通常为500~1000mm/min,对于更高焊接速度的搅拌摩擦焊接头的微观组织的不均匀性及其对力学性能影响的研究相对较少[6-9]。本研究将焊接速度提高至2 000~3 000 mm/min进行试验,以提高工程应用中的焊接效率,对于推动铝合金焊接结构在高速列车车体制造方面的应用具有重要的意义。

1 试验材料和方法

试验材料选用5 mm厚6005A-T6铝合金型材,尺寸1 000 mm×300 mm×5 mm,对接接头形式,母材屈服强度和抗拉强度分别为248MPa、285MPa,延伸率6%。化学成分如表1所示。

表1 铝合金母材6005A-T6的化学成分%

单层带筋板型材焊接参数如表2所示,焊接试验设备为由航天工程装备(苏州)有限公司生产的二维搅拌摩擦焊设备。焊前打磨焊接坡口以去除氧化膜,并用酒精清洗干净,防止氧化物杂质和油污等对焊接接头质量造成影响。

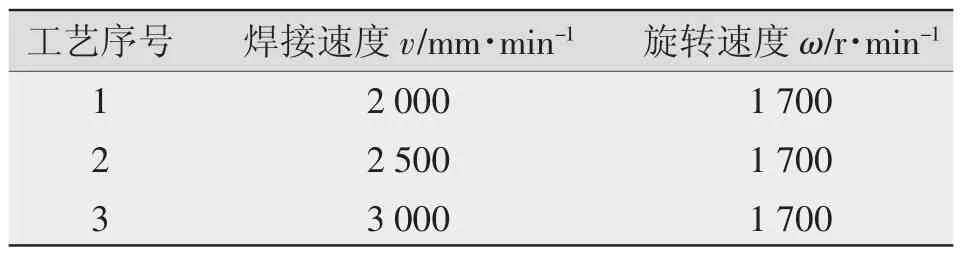

表2 单层带筋板型材焊接工艺参数

焊接完成后,按ISO15614-2-2005取样进行微观组织观察与力学性能测试。采用阳极覆膜方法处理接头,在OLYMPUS/GX71型金相显微镜下观察接头各区域微观组织。室温下在CMT5504-5105万能力学试验机上进行拉伸试验,加载速率2 mm/min。使用MTS810型疲劳试验机进行疲劳试验,应力循环比R=0.1,加载频率100 Hz,循环次数大于1×106次。采用HVS-1000维氏显微硬度计在垂直于焊接方向的接头试样断面上测定显微硬度分布。拉伸、疲劳试验后采用JSM-7001F扫描电镜分析断口形貌。

2 结果和分析

2.1 焊接接头显微组织

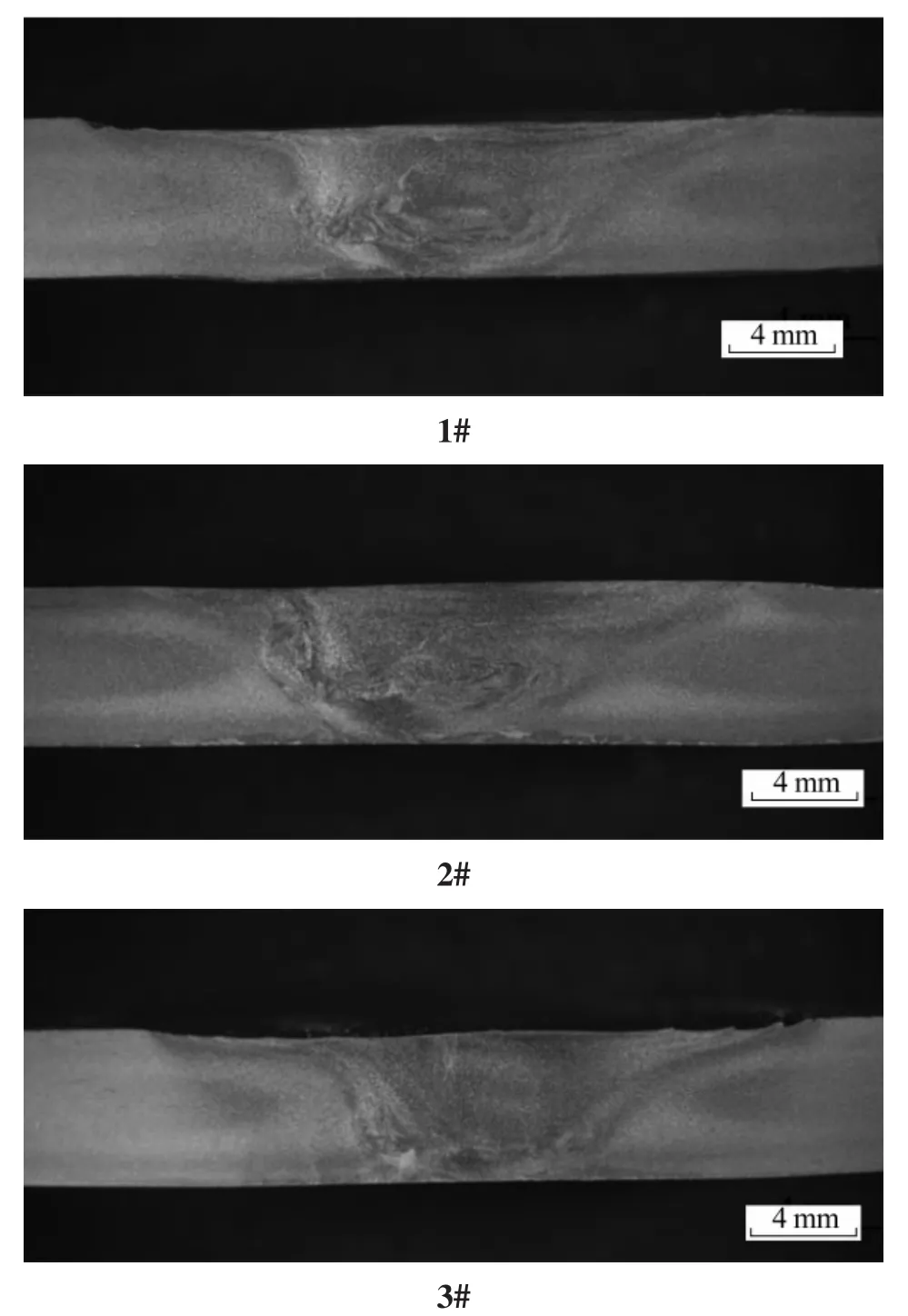

对5 mm厚6005A-T6铝合金型材进行高速(2 000~3 000 mm/min)搅拌摩擦焊接,焊后接头外观成形良好,无明显表面缺陷。接头内部进行渗透探伤和射线探伤,未发现内部缺陷。焊缝宏观形貌见图1。

图1 接头焊缝宏观组织分布

搅拌摩擦焊焊接接头从组织上划分为4个不同区域:母材区、热影响区、热机影响区和焊核区。由图1可知,焊缝区呈盆状,宏观组织的光泽存在明暗差异,界线较明显。另外,由于搅拌针旋转方向和焊接方向的异同,可将两侧的焊缝和热机影响区的交界处分为前进侧和后退侧,前进侧可见清晰的结合线,后退侧过渡区宽于前进侧。热机影响区往外依次为热影响区和母材。对比高速焊接(1#、2#、3#)的宏观形貌,可以发现一些细微差别,随着焊接速度的提升,前进侧金属流动的痕迹变得更加不明显,肉眼可见的金属流动的轨迹明显减少,这是因为较高的焊接速度使得单位时间内金属受到的搅拌次数减少,金属剧烈搅动现象明显减弱。

以最高焊接速度的3#焊缝为例分析接头微观组织形貌,如图2所示。焊核区处于焊缝中心,其大小与搅拌针尺寸接近,焊接时直接受到搅拌针强烈的机械搅拌作用,经历较高温度热循环,组织发生动态再结晶而形成细小等轴晶(见图2a)。热机影响区前进侧和后退侧的微观组织见图2b、图2c,热机影响区受到塑性金属流动时产生的冲击力和热的双重作用,表现为畸变的组织,晶粒被拉长,前进侧的组织比后退侧的细小,这是因为前进侧的温度更高,畸变组织发生再结晶的程度比后退侧更加充分。图2d为热影响区的微观组织,因为热影响区距离焊缝较远,只受到焊接热作用影响,仅发生回复或者不完全再结晶,组织粗化,前进侧和后退侧的热影响区没有明显区别。母材没有受到热机械作用,晶粒组织未发生变化仍为板条状,沿轧制方向分布(见图 2e)[10]。

图2 焊接接头的显微组织

2.2 焊接接头的力学性能

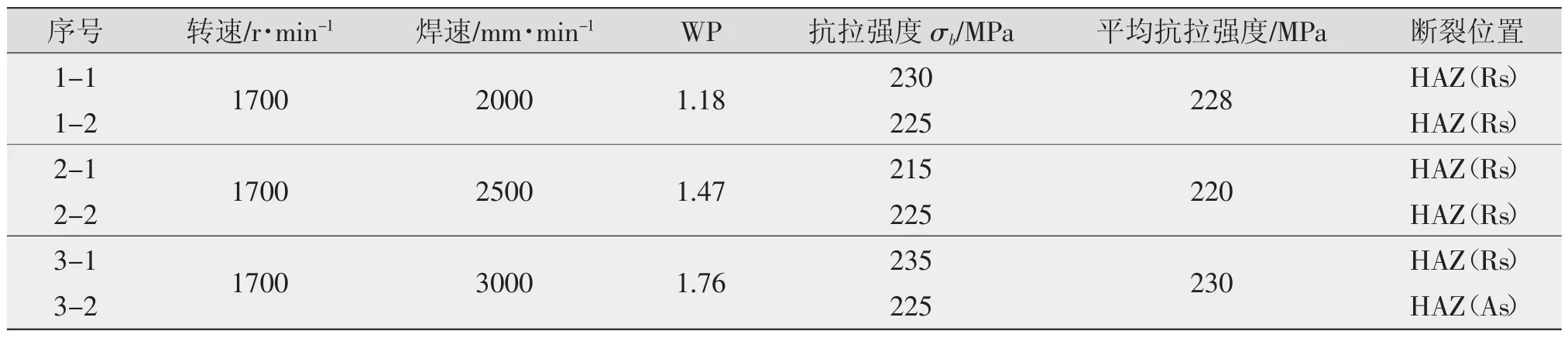

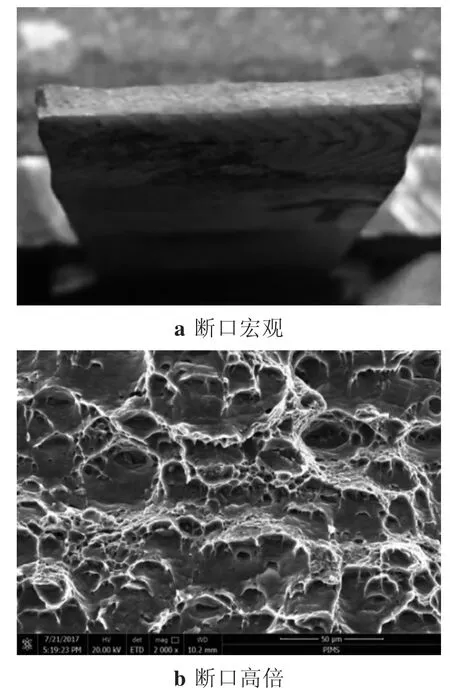

在高速焊接工艺条件下,6005A-T6铝合金型材搅拌摩擦焊接头拉伸试样力学性能如表3所示,拉伸试验接头断口形貌如图3所示。由表3可知,焊接接头平均抗拉强度为230 MPa,约为母材的80%。由图3可知,断口与试样长度方向成45°,并发生缩颈现象,塑性变形明显。焊接接头拉伸断裂位置均位于接头的热影响区,这是因为搅拌摩擦焊高速焊接接头在该侧的热影响区在热循环作用下晶粒发生回复、强化相粗化,成为接头力学性能最薄弱的区域。

由图3a可知,断口整体形貌较为平整光滑,有少量纤维状特征,未观察到气孔、夹杂等缺陷。观察微观断口形貌(见图3b)可以发现大量的韧窝和撕裂棱,且韧窝尺寸较大,大韧窝里面还有细小的第二相粒子剥落后产生的小韧窝,表明在断裂前发生明显的塑性变形,为典型的韧性断裂。

表3 带筋单层板型材工艺试验拉伸结果

图3 拉伸试验接头断口形貌

2.3 焊接接头的显微硬度

6005A-T6铝合金型材搅拌摩擦焊接接头的显微硬度测量结果如图4所示。可以看出,接头硬度呈“W”形对称分布,焊核区硬度60~70 HV,母材硬度90~95 HV,热机影响区硬度变化不大,两侧热影响区均出现明显软化区,硬度最低值约为60 HV,与拉伸结果相符。其原因为焊核区受到搅拌针强烈的机械搅拌作用,同时经历较高温度热循环,组织发生动态再结晶而形成细小等轴晶,显微硬度较高。热影响区受到焊接热循环作用,使得细小弥散分布的强化相发生聚集长大,材料产生了过时效,显微硬度较低[6]。高速焊(1#、3#)的硬度分布差异较大,其焊接热影响区软化区的宽度明显小于普通焊接,硬度最低值高于普通焊接接头的最低值,这是因为高速焊接的热输入相对较小,母材受到的热循环时间较短,软化程度较低,相应的力学性能更高。

图4 显微硬度分布

2.4 焊接接头的疲劳性能

板厚为2.5 mm的单轴肩3#搅拌摩擦焊接头疲劳试验结果如表4所示。得到的试样平滑接头SN曲线拟合图如图5所示。由表4可知,试验数据分散度较低,断裂位置均在焊缝中心。由图5可知,试样平滑接头在循环次数1×106次时的条件疲劳极限为132.9 MPa。

对3-5号接头进行疲劳断口分析,如图6所示。图6a为100倍疲劳断口的形貌,条状放射线交汇处就是疲劳源位置,该疲劳源位于断口上轴肩表面。裂纹源内有不规则状第二相粒子,疲劳源区较为平滑,对第二相粒子和周围基体进行EDS成分分析,结果见图6b,该第二相有59.15%的C元素和9.78%的O元素,其中Al、Mg、Si的含量相比基体较低,判断开裂是由材料中的颗粒物引起的,硬质颗粒物在受力下与基体的变形不协调,在硬质颗粒附近出现位错塞积,较大的内应力导致颗粒物与基体之间出现微裂纹,成为疲劳源。图6c为裂纹扩展区,裂纹在各自平面上继续扩展,不同的断裂面相交而形成疲劳二次台阶。图6d为瞬断区,裂纹的扩展使试件实际承载面积减小,导致试件瞬断[7-9]。

表4 3#试样疲劳试验结果

图5 3#搅拌摩擦焊试样平滑接头S-N曲线拟合图

图6 焊接接头试样疲劳断口SEM分析

3 结论

(1)采用高速搅拌摩擦焊接工艺焊接6005AT6铝合金单层带筋板,接头焊缝表面光滑,无明显焊接缺陷。

(2)显微硬度测试曲线均呈典型的“W”特征分布,焊核区硬度较低;热机影响区硬度变化不明显;热影响区观察到明显软化区。

(3)高速焊接头拉伸性能显示,接头效率达到80%以上,断裂位置均位于热影响区,与显微硬度测试所确定的软化区位置一致。

(4)高速焊接头疲劳性能显示,试样平滑接头在1×106次循环次数条件下,疲劳极限为132.9MPa,材料疲劳断裂主要是材料中的硬质颗粒物引起的。

参考文献:

[1]史耀武.中国材料工程大典[M].北京:化学工业出版社,2006.

[2]董鹏,孙大千,李洪梅,等.6005A-T6铝合金搅拌摩擦焊接头组织与力学性能特征[J].材料工程,2012(4):27-31.

[3]刘静安,谢水生.铝合金材料的应用与技术开发(第1版)[M].北京:冶金工业出版社,2004:174.

[4]王炎金.铝合金车体焊接工艺[M].北京:机械工业出版社,2009.

[5]Threadgill P L,Leonard A J,Shercliff H R,et al.Friction stir welding of aluminium alloys[J].International Materials Reviews,2009,54(2):49-93.

[6]王国庆,赵衍华.铝合金的搅拌摩擦焊接[M].北京:中国宇航出版社,2010.

[7]周才智,杨新岐,栾国红.搅拌摩擦焊接头疲劳行为研究现状[J].稀有金属材料与工程,2006,35(7):1172-1176.

[8]刘艳,王淮,宫文彪,等.6005A合金搅拌摩擦焊接头疲劳性能的研究[J].长春工业大学学报,2009,30(1):12-17.

[9]王希靖,张杰,牛勇,等.焊接速度对7050-T7451铝合金搅拌摩擦焊接头疲劳性能的影响[J].宇航材料工艺,2008,38(4):66-69.