分段弹体低速侵彻铝靶板动态响应特性的数值分析

张 浩 卢玉斌 徐一源 孙远程 高进忠

(1. 西南科技大学制造过程测试技术教育部重点实验室 四川绵阳 621010;2. 中国工程物理研究院电子工程研究所 四川绵阳 621999)

长期以来,国内外学者针对侵彻的终了参数取得很多研究成果,但对弹体侵彻过程参数的系统研究较少。侵彻硬目标过程中,在受到靶体阻力作用下具有的负加速度被称为弹体的侵彻过载。20世纪60年代开始初步研究侵彻过载。现代战争要求弹体的结构和材料力学性能满足侵彻要求,战斗部的装药安定性、引信强度要能满足高过载要求,为了追求最佳炸点深度,引信延时要与侵彻行程相互协调[1]。所以,研究侵彻的过载特性意义深远。侵彻过载研究主要是理论研究、数值模拟与实验研究相结合。

国内外获取过载信号主要采用安装弹载记录仪的方式。国外研究较早较成熟,以美国为代表,1991年美国空军利用轴向加速度传感器测量了侵彻砂层和31 MPa混凝土,得出最大刚性过载为27 000 g[2]。基于低速(小于460 m/s)和混凝土砂层等靶板条件下,美国桑迪亚实验室与美国陆军水道实验室[3-5]也做了大量侵彻实验,通过弹载记录仪得到过载信号。国内刘小虎等[6]进行了半球形头部钢弹垂直侵彻素混泥土目标的实验,首次在实验中得出可能是结构响应产生高频成分。从这些实验中发现,除了低速这个特点外,所得到的过载特性参数峰值都较小,侵彻历程也较短。但高速状态下,弹体过载过高,侵彻过程复杂,弹体在侵彻过程中所处条件恶劣。所以弹体弹载记录仪最大的难题是测试仪电路和引线的保护[1]。针对这种情况,孙桂娟等[7]采用泡沫铝电路模块的缓冲材料,张美云等[8]采用灌封,多层材料组合缓冲以及二次电源的措施保护电路,得出可靠的信号。

尽管使用弹载记录仪可测出过载信号,但由于侵彻过程中弹体侵彻条件恶劣、环境复杂,记录仪存储信号受弹体结构响应影响较大,并且现有实验成功率不高。国内例如杨超等[9]给出一般空心弹腔内部仅有一个空腔。基于此,笔者采用分段式长杆弹为研究对象,也就是在长杆弹上设置3个空腔安装弹载记录仪,这样一发实验可同时得到弹体3个部位的过载信号,提高了实验的成功率,也能够更有效地研究弹体的结构响应特性。作为实验研究的前期工作,本文采用ABAQUS软件对分段式长杆弹在不同速度下的过载响应特性进行分析研究,为后续实验研究过载特性和结构响应问题奠定基础。

1 数值模拟及模型验证

1.1 计算基本假设

根据穿甲工程力学的理论[10],仿真模型建立的假设条件为:弹丸和靶板为均匀连续介质,整个侵彻冲击过程为绝热过程,不计空气阻力,不考虑重力的作用,不考虑靶板的侧边效应,忽略靶板的整体运动,弹丸和靶板的初始应力为零。

1.2 有限元模型及参数

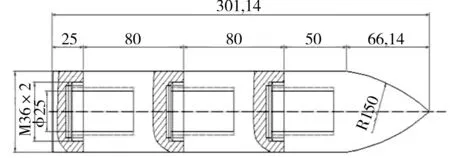

本文主要研究低速(3~15 m/s)侵彻下弹体的过载特性。弹体采用常用的35CrMnSi钢。靶体采用AA5083-H116铝合金, AA5083-H116铝合金是一种高强度镁铝合金,常被应用于弹道防护测试[11]。每段弹体设置一个空腔,内部采用端盖紧固弹载记录仪,分段弹体之间采用螺纹连接。靶板厚2 mm,长宽为400 mm。弹体的几何模型见图1。

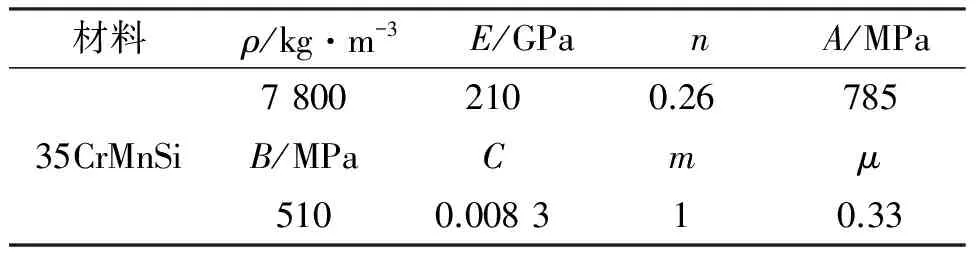

采用ABAQUS有限元软件,考虑到计算时长,本文采用1/4模型进行计算。同时,为简化模型,将弹体之间的螺纹连接设置为tie连接。弹体与靶板的材料模型为Johnson-Cook模型,破坏准则为Johnson-Cook破坏准则。 弹体与靶体材料的主要参数如表1、表2所示。接触方式为无摩擦硬接触,在对称的边界设置非反射和对称边界条件。设置分析步为动态显式分析步。模型的网格类型为显式线性,采用8节点六面体线性缩减积分单元(C3D8R),此网格类型对于动态求解结果较为精确。卵形弹体的弹尖几何形状较复杂,且不作为研究重点,所以网格单元采用4节点线性四面体单元(C3D4)。

分别赋予弹体3,7,11,15 m/s的初始速度。

图1 分段弹体几何模型(单位:mm)Fig.1 Geometric model of sectional projectiles (unit :mm)

材料ρ/kg·m-3E/GPanA/MPa35CrMnSi78002100.26785B/MPaCmμ5100.008310.33

表2 靶体材料主要参数Table 2 The main parameters of the plate

1.3 材料模型验证

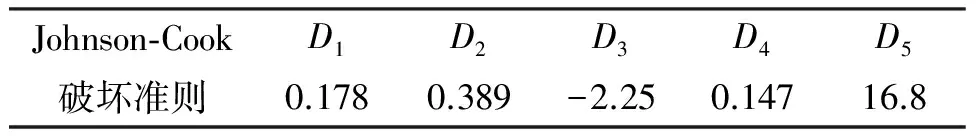

通过对比侵彻深度理论公式,验证模型材料参数和破坏准则参数的正确性,由于此种材料和低速侵彻的研究尚不多见,没有现成的低速侵彻时的过载信号可供对比验证。本文通过Forrestal等[12-13]得出的侵彻深度理论公式验证模型正确性。靶板的破坏准则参数见表3。

为了准确验证材料模型的正确性,此处验证时采用与Forrestal[13]论文中相同的弹体几何模型(见图2),靶板尺寸为40 mm×400 mm×400 mm。

表3 靶板破坏准则参数Table 3 The parameters of the plate failure criterion

图2 验证参数采用的弹体几何模型Fig.2 Geometric model used for verifying the parameters

定义卵形弹体头部弧线半径比弹体直径:

CRH=S/2a=φ

式中S为弹头弧线半径,a为弹体半径。弹体质量由式(1)得出:

m=πa2ρp(L+ka)

(1)

(2)

其中L是弹柄长度,ρp是弹体密度。

(3)

(4)

式(3)中σs为准静态轴向应力,Y为靶板屈服强度,ρt是靶板密度,E为靶板弹性模量,n为应变硬化常数。最终的侵彻深度P与碰撞速度Vs之间的关系为:

(5)

(6)

式中:L=71.12 mm,l=11.79 mm,2a=7.11 mm,因文献中的理论公式适用于低于1 300 m/s速度范围,所以分别赋予弹体350,400,450,500,550 m/s的侵彻速度,得出图3所示的拟合曲线。

由数值模拟结果和理论预测结果的拟合曲线的对比可以看出,数值模拟中的材料参数和破坏准则参数取值是准确可靠的。

图3 数值模拟深度与理论深度比较Fig.3 Comparison of the depth of simulation and theory

2 数值模拟结果与分析

2.1 不同载荷对过载特性的影响

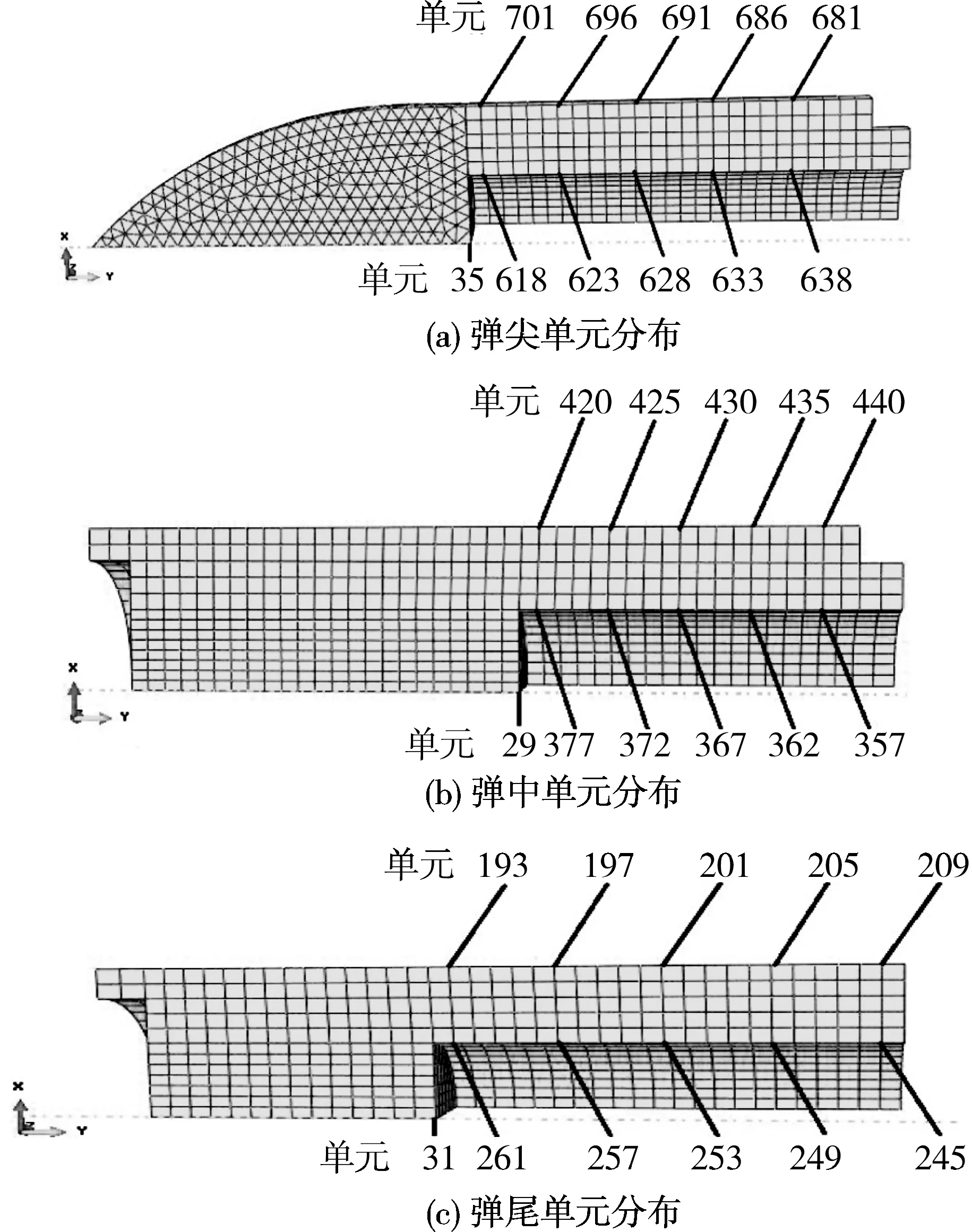

本文采用三段式长杆弹,弹体几何结构中存在3个空腔,首先分析弹体的几何形状对过载特性的影响。现有运用弹载记录仪的实验中,均测试弹腔中部的过载,所以我们在此测试空腔中底部中点位置的过载,如图4所示。同时为更好地研究弹腔内外的应力应变特点,此处在每个分段弹体内外部等分选取5个节点,总共选取30个单元。

图4 弹体内外部获取信号单元分布Fig.4 Unit distribution of signal acquisition inside and outside the projectile

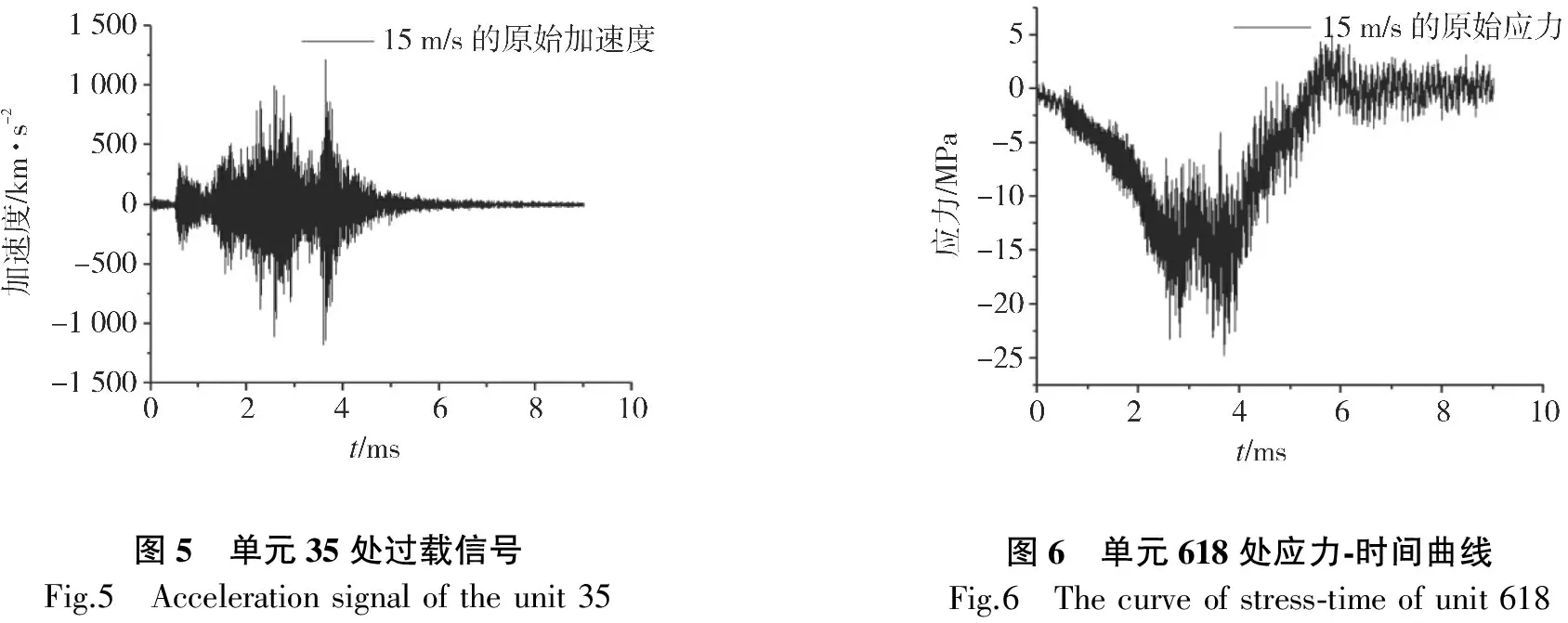

图5、图6为第一个弹腔中编号为35的单元处的过载曲线与弹腔底部编号为618的单元处的应力时程曲线,可见信号中存在很多高频成分。本文使用曹亦庆等[14]、王华军等[15]采用的截止频率进行滤波处理,截止频率采用10/脉宽。在15 m/s的侵彻速度下,从过载曲线得出,低速状态下,过载信号的脉宽较宽,为5.9 ms。此脉宽较大,这是由于靶板的厚度较薄,弹尖与靶板开始接触后靶板主要以变形的方式响应弹体冲击,所以应力增大是一个较长的持续过程。

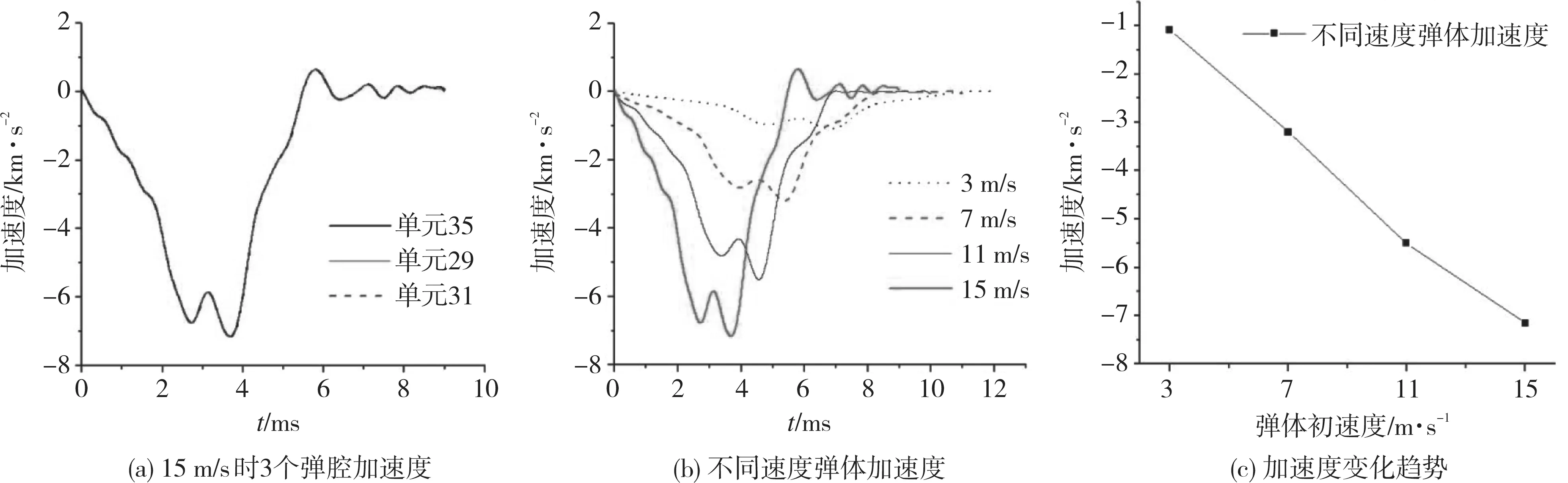

同时,由图7(a)可知,在相同速度下3个弹腔的加速度无较大变化,说明在低速下,弹体几何形状对弹体过载特性影响较小。因此在不同速度下,我们比较弹头部位中编号为35的单元处的过载情况。由图7(b)可以发现,随着侵彻速度的减小,过载信号的脉宽延长,而过载峰值显著降低。过载信号都出现了两个波谷,这是由于应力波在弹体中的传播与在弹尾的反射形成拉伸波与压缩波的重叠造成的。我们赋予弹体不同的侵彻速度,由图7(c)可以看出在低速范围内侵彻速度与过载峰值近似呈线性关系。

图5 单元35处过载信号Fig.5 Accelerationsignaloftheunit35图6 单元618处应力⁃时间曲线Fig.6 Thecurveofstress⁃timeofunit618

图7 加速度响应特性曲线Fig.7 The curve of the characteristic response of the acceleration

2.2 相同载荷下弹体内外应力分布

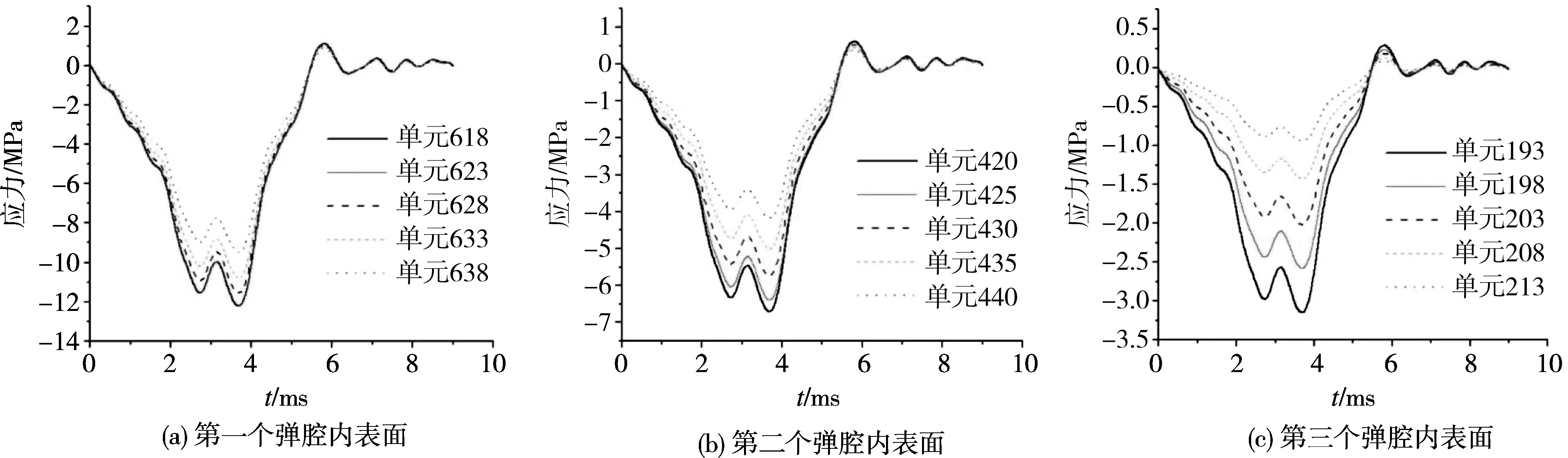

弹体弹载记录仪最大的难题是测试仪电路和引线的保护以及弹体的保护。弹载记录仪安装位置弹腔壁厚较薄,在高g值状态下容易产生破坏,分析此处弹腔内外的应力变化,可辅助弹体的几何结构设计。15 m/s时3个弹腔的应力变化如图8、图9所示。图8、图9的应力-时间曲线表明了弹腔内外表面应力的变化趋势,每一弹腔的第一个单元的应力都明显比其他单元处的应力更大,而其余单元处的应力峰值较为接近,弹体尾部弹腔单元处的应力峰值相差较为明显,这是由于弹体尾部相对而言振动较大,然而即使差异较大,但整体的应力值都比弹体前端处的应力值小。这表明在侵彻过程中弹腔底部边缘受弹腔结构的影响,所受应力最大,对应设计时应注意弹腔底部的保护。弹腔外部应力变化与内部相似,但外部的应力呈均匀减小的趋势,这表明应力受弹腔结构的影响较大。

图8 15 m/s时3个弹腔内表面不同单元处应力Fig.8 Stress at different units of internal surface of three projectiles at the speed of 15 m/s

图9 15 m/s时3个弹腔外表面不同单元处应力Fig.9 Stress at different units of external surface of three projectiles, at the speed of 15 m/s

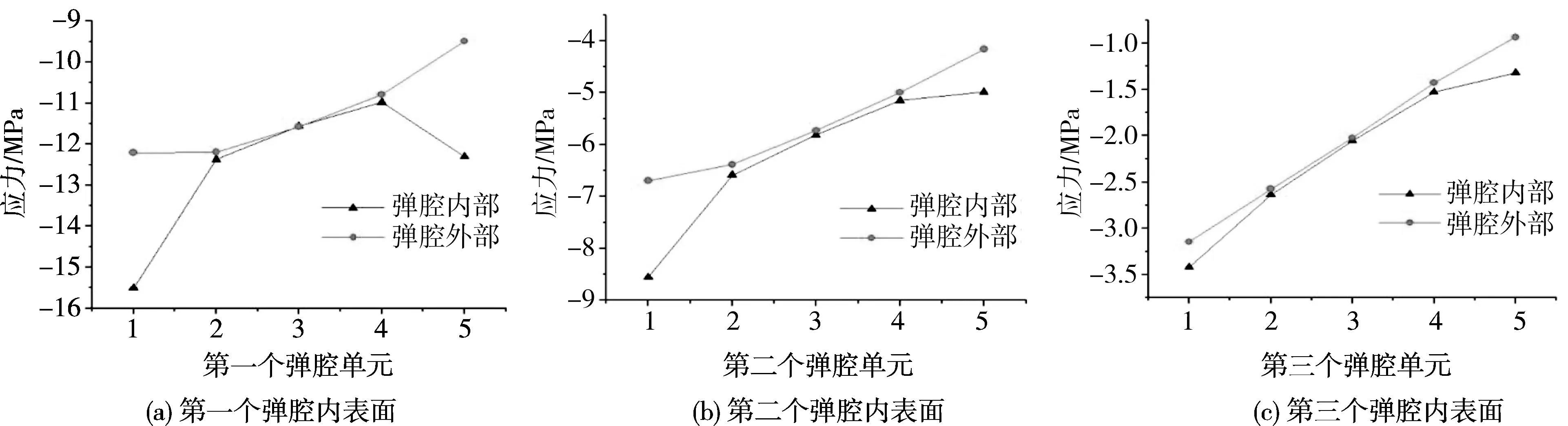

图10比较了15 m/s时3个弹腔的内外应力变化,弹腔内部应力受弹腔几何形状的影响较大,所以弹腔内外部的应力不同,但从图中得出受几何形状影响较大的是弹腔的底部与顶部,而中间部分内外部应力接近,证明弹腔中部受几何形状的影响较小。此处也可说明,弹载记录仪的安装位置应优选中部,能够较好地测试弹体的真实过载信号。

图10 15 m/s时3个弹腔内外表面应力峰值比较Fig.10 Peak stress of internal and external surface of three cavities at the speed of 15 m/s

2.3 不同载荷下应力响应

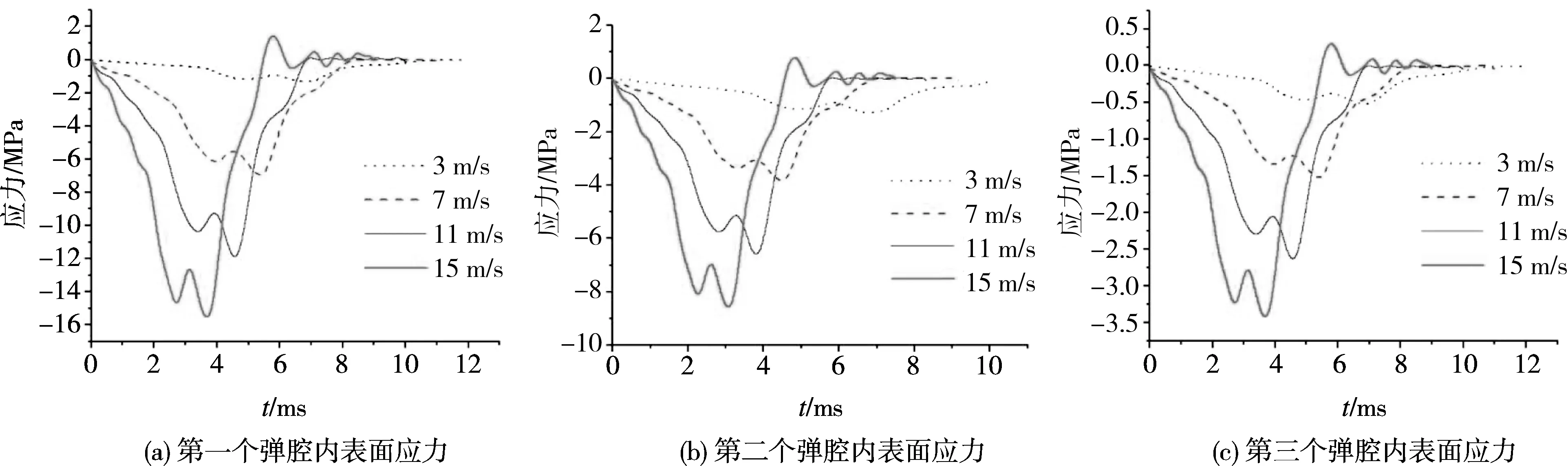

15 m/s的侵彻速度下应力和过载的规律中得出,在低速下弹体每一段的过载相差较小,而弹腔内部的应力受弹腔几何形状影响较大,且弹腔底部边缘应力较其他部位更大。接下来研究不同侵彻速度时的应力变化,仅分析弹腔底部的应力变化。分别给予弹体3,7,11,15 m/s的侵彻速度。图11、图12给出了不同速度下每个弹腔的内外部应力-时间曲线,可见整体的变化趋势相同,随着速度的增加,脉宽与峰值的变化较为明显,15 m/s时的脉冲宽度比3 m/s时的脉冲宽度大将近一倍。而应力峰值的变化更为显著,在第一个弹腔中3 m/s时的应力峰值与15 m/s时的应力峰值相差一个量级。

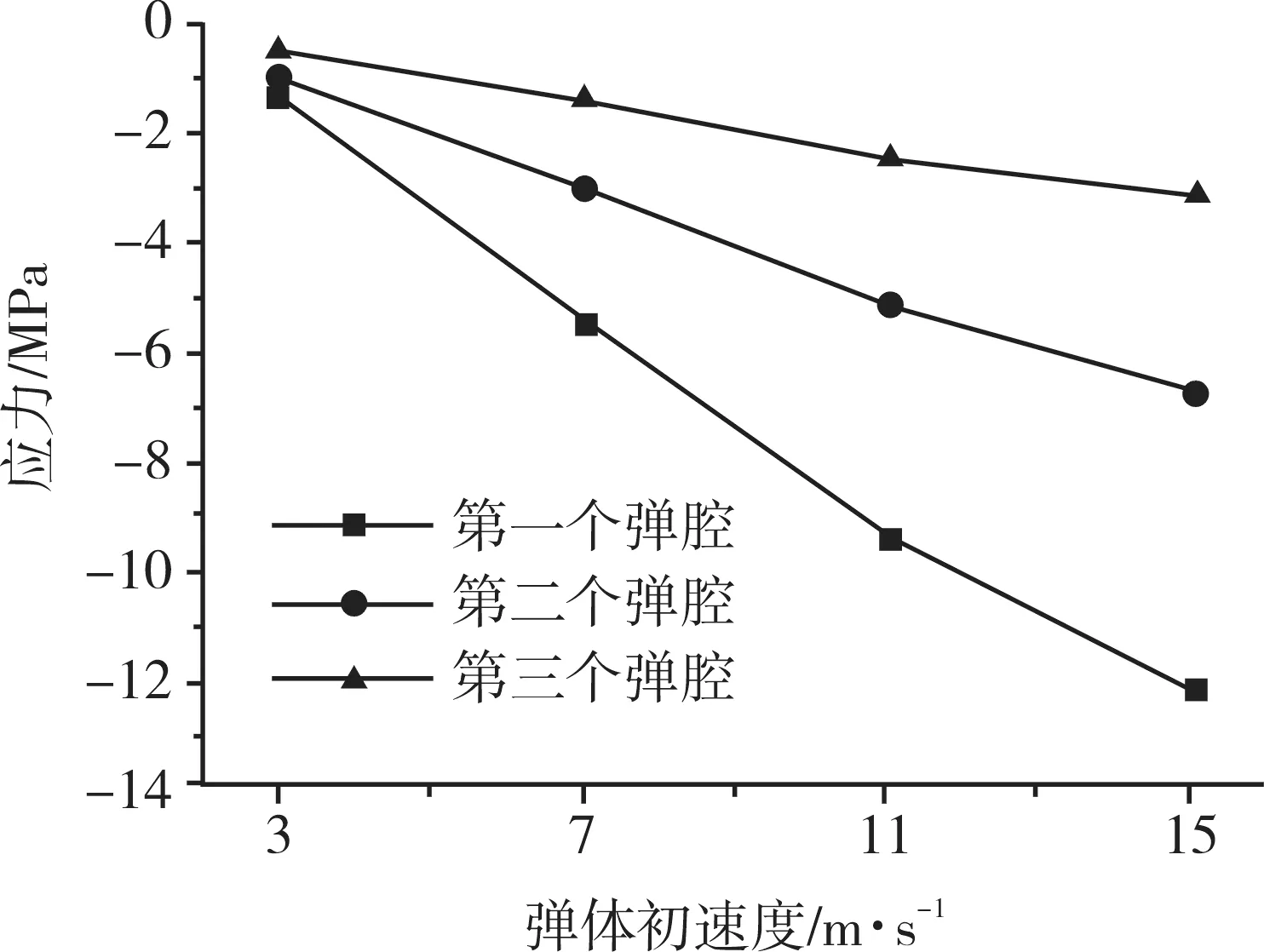

在图13、图14中的应力峰值-速度曲线中,应力峰值随侵彻速度的增加而变大,可以看出弹体前端也就是第一个弹腔的应力峰值随侵彻速度的增加变化趋势最明显,而弹体中部和尾部的弹腔应力峰值随侵彻速度的变化增长较为平缓。

图11 不同弹体速度时3个弹腔内表面应力Fig.11 Stress of internal surface of the three cavities at different speed

图12 不同弹体速度3个弹腔外表面应力Fig.12 Stress of external surface of the three cavities at different speed

图13 不同速度3个弹腔内表面应力趋势Fig.13 Stress trend of internal surface of three cavities at different speed

图14 不同速度3个弹腔外表面应力趋势Fig.14 Stress trend of external surface of three cavities at different speed

3 结论

通过对分段弹体响应特性的分析,本文得到如下结论:(1)靠近弹体前端弹腔的应力峰值最大,且每个弹腔底部边缘的应力在整个弹腔中最大,说明弹腔底部边缘最容易破坏。(2)低速侵彻下,过载与速度呈线性关系,说明弹体主要以弹性变形为主。(3)即使在低速侵彻下,应力受弹体几何形状的影响也较大,且在弹腔中部的应力与弹腔外部的应力接近,说明弹载记录仪安装在弹腔中部可更准确地获得弹体过载数据。

[1]孙桂娟, 何翔, 刘瑞朝,等. 弹体侵彻过载特性研究综述[C]//庆祝中国力学学会成立50周年暨中国力学学会学术大会2007论文摘要集(下). 2007.

[2]FRANCO R A J, INGRAM J K. A very high shock data recorder[C]// Southeastcon '91. IEEE Proceedings of. IEEE, 1991,(1):503-507.

[3]FORRESTAL M J, FREW D J, HICKERSON J P, et al. Penetration of concrete targets with deceleration-time measurements[J]. International Journal of Impact Engineering, 2003, 28(5):479-497.

[4]FREW D J, FORRESTAL M J, CARGILE J D. The effect of concrete target diameter on projectile deceleration and penetration depth[J]. International Journal of Impact Engineering, 2006, 32(10):1584-1594.

[5]WARREN T L, FORRESTAL M J, RANDLES P W. Evaluation of large amplitude deceleration data from projectile penetration into concrete targets[J]. Experimental Mechanics, 2013, 54:241-253.

[6]刘小虎, 刘吉. 弹丸低速垂直侵彻无钢筋混凝土的实验研究[J]. 爆炸与冲击, 1999, 19(4):323-328.

[7]孙桂娟, 张庆明, 王幸,等. 高g值侵彻过载测试相关技术研究[J]. 科技导报, 2008, 26(9):26-29.

[8]张美云, 王敬斌, 王丹,等. 侵彻多层钢靶板过载测试技术[J]. 兵器装备工程学报, 2016, 37(10):114-116.

[9]杨超, 赵宝荣, 田时雨,等. 影响测量侵彻过程减加速度因素的探索[J]. 兵器材料科学与工程, 2002, 25(4):3-6.

[10] 赵国志. 穿甲工程力学[M]. 兵器工业出版社, 1992.

[11] GRYTTEN F, BØRVIK T, HOPPERSTAD O S, et al. Low velocity perforation of AA5083-H116 aluminium plates[J]. International Journal of Impact Engineering, 2009, 36(4):597-610.

[12] FORRESTAL M J, WARREN T L. Perforation equations for conical and ogival nose rigid projectiles into aluminum target plates[J]. International Journal of Impact Engineering, 2009, 36(2):220-225.

[13] FORRESTAL M J, WARREN T L. Penetration equations for ogive-nose rods into aluminum targets[J]. International Journal of Impact Engineering, 2008, 35(8):727-730.

[14] 曹亦庆, 李善明, 王卓,等. 冲击加速度峰值测量中低通滤波器截止频率的影响[J]. 科技导报, 2008, 26(16):81-84.

[15] 王华军, 李新娥, 王燕. 空心弹侵彻混凝土过载特性的实验研究[J]. 测试技术学报, 2012, 26(2):150-153.