刀轴侧倾角对薄壁叶片加工变形的影响

黄涛, 刘志兵, 王西彬, 潘霖, 闫正虎, 冷寿阳

(北京理工大学 先进加工技术国防重点学科实验室, 北京 100081)

0 引言

叶片是典型的复杂薄壁类零件,其造型复杂,具有壁薄、弯扭、刚性差等特点,对表面加工质量和形状精度都有较高的要求。加工薄壁叶片主要有侧铣法和点铣法两种铣削方式[1]。侧铣法是利用铣刀的侧刃进行加工,具有较好的表面粗糙度和加工效率,通常用于直纹型叶片加工;点铣法通过点接触的方式,沿叶片的流线方向进行逐层加工,广泛应用于自由曲面叶片的粗加工和精加工中,具有优良的气动性能和制造精度,缺点是加工效率较低、刀具磨损严重。

加工变形控制是薄壁叶片加工中的难题,是决定薄壁叶片加工效率和加工精度的主要因素。而切削参数和加工路径直接影响着加工中的切削力、切削热以及振动,进而影响工件的变形,因此需要确定合适的切削参数和刀具路径。为提高薄壁叶片的加工效率,Liu[2]将侧铣加工应用于非重要用途的铝合金叶片加工中,使加工效率提高了6~10倍。Ko等[3]提出了分片侧铣法,根据造型特点和工艺要求将叶片表面分成若干片,分块进行侧铣加工。Shan等[4]采用高速螺旋铣削方法加工叶片,在保证加工质量的同时兼顾了加工效率。谭靓等[5]研究了不同刀具姿态对工件表面完整性的影响,指出水平向上走刀方式获得的表面完整性明显优于其他走刀方式,且随着刀轴倾角的增大,表面粗糙度和残余应力呈减小的趋势。

本文建立了叶片变形模型,分析了薄壁叶片的加工变形规律。在此基础上制定合适的加工工艺参数,并针对加工变形对刀具路径轨迹和刀轴倾角进行优化,最后通过叶片加工实例进行了验证。本文的研究成果可对控制叶片变形误差和提高叶片加工质量起到积极的作用。

1 薄壁叶片变形理论分析

1.1 刀轴倾角

球头铣刀加工薄壁件时,刀尖处切削刃的切削速度为0,且有效容屑空间小,若直接切削工件表面,将在加工表面产生滑擦现象:一方面将导致切削力急剧增大,降低薄壁件的制造精度和表面质量;另一方面将加速刀具的磨损,降低刀具使用寿命。实际加工中,通过将球头铣刀偏置一定的角度,一方面可以避免刀尖直接切削工件表面,一方面有利于防止刀具和工件间产生干涉碰撞现象。

刀轴倾角由前倾角βf和侧倾角βn两部分组成[6],如图1所示。其中:F′表示进给方向;C表示步进方向,即刀路偏置的方向;N为刀触点处工件的法线方向;ap为刀具的切削深度;ae为刀具的切削宽度;前倾角βf表示刀轴以C为旋转轴沿F′方向倾斜,若刀轴沿进给方向向前倾斜,则βf为正,反之为负;侧倾角βn表示刀轴以F′为旋转轴沿C方向倾斜,若刀轴倾斜方向与步进方向一致,则βn为正,反之为负。本文研究的是侧倾角βn对加工变形的影响。

1.2 弯曲变形分析

薄壁叶片加工变形由弯曲变形和扭转变形组成[7]。影响薄壁叶片加工变形的因素包括切削力作用下的刀具- 工件变形、表层残余应力引起的扭转和弯曲变形以及工艺系统的加工振动等。针对切削力作用下的刀具- 工件变形,为方便研究叶片加工变形的基本规律,本文作以下简化:加工薄壁叶片时,叶片的弯扭变形主要由垂直于叶片表面的切削分力造成,另外两个方向上的分力对叶片变形的影响很小,可忽略不计,切削力垂直作用于叶片表面;叶片高度L和宽度b远大于厚度h,叶片加工变形由弯曲和扭转变形组成;研究叶片扭转变形时忽略截面弯曲应力和夹具的预应力,相应地,研究弯曲变形时忽略截面的剪切力和夹具的预应力。根据以上假设和专用夹具结构绘制叶片受力模型及受力分析图,如图2所示。图2中:F为加工过程中叶片所受的切削力;F*为叶尖截面所受的约束力;F0为叶片左端所受的约束力;M0为叶片左端所受的约束力矩;(x,y,z)为刀具作用点坐标。

如图2所示,受力模型结构为一次超静定结构,采用超静定结构模型的求解方法,以右端处限制叶尖截面的位置约束为多余约束,可给出变形协调方程[8]如下:

(1)

(2)

式中:E为叶片的弯曲弹性模量;I为叶片横截面对弯曲中性轴的惯性矩。

因此,受力点处的z方向位移为

(3)

为了便于描述和计算,引入横坐标系数k. 令x=kL,其中0≤k≤1,则有

(4)

令

f(k)=-(k6-6k5+9k4-4k3)=0,

0≤k≤1.

(5)

求解(5)式,得kmax≈0.586. 由此可知,薄壁叶片的最大弯曲变形将发生在叶身中段靠近叶尖的部位,约在叶身高度的0.6倍处。将k=0.586代入(4)式计算,求得最大弯曲变形量为

(6)

1.3 扭转变形分析

根据弹性力学理论,剪应力在矩形截面内呈规律分布,其最大剪应力发生在长边中间处并与长边平行。对于薄壁叶片,b/h>10,有η≈1/3(η为截面惯性矩系数)。因此,单位长度扭转角为

(7)

式中:Tn为叶片横截面内的扭矩;G为叶片的剪切弹性模量。叶片截面扭转变形量为

(8)

由(8)式可以看出,扭转变形与x、y呈正相关。因此,当x和y取最大值(x=L,y=b/2)时扭转变形最大,此时刀具作用于叶尖缘头处,最大扭转变形为

(9)

1.4 弯曲与扭转组合变形分析

弯曲变形和扭转变形产生变形的方向相同,因此弯曲与扭转组合变形为

(10)

(11)

根据弯曲变形和扭转变形的综合分析可知,最大变形将发生在缘头部位(y=b/2),缘头处变形规律为

(12)

由(6)式、(8)式和(12)式综合分析可初步判断:薄壁叶片的最大弯曲变形位于叶身中段附近,从叶身中段到叶根和叶尖,弯曲变形呈减小的趋势;在各个截面内,扭转变形从中线到缘头呈二次曲线增长;从叶根到叶尖,扭转变形呈线性增加,薄壁叶片的最大扭转变形发生在叶尖缘头部位。

2 针对变形的叶片加工

叶片主要包括叶身、橼板和榫头3部分,本文研究的是叶身部位的加工。叶身是叶片的工作部位,根据离橼板的远近,叶身又可分为叶尖、叶身中段和叶根。叶身加工时存在弯曲变形和扭转变形,为减少加工变形量,需要选择合适的刀具路径和加工工艺。其中,在进行工艺设计时,本文采用分阶段加工和高速加工相结合的方式[9]。

2.1 刀具路径规划

对于同一工件,若加工路径不同,则加工中产生的切削力和切削热也不相同,相应地会产生不同的残余应力,在初始残余应力和加工中引入的残余应力共同作用下,最终会导致工件的残余应力分布情况不同,从而产生不同的加工变形。因此,加工中往往追求残余应力分布均匀,以获得较小的加工变形[10]。如图3所示,本文使用往复平行、外环偏置、自动摆线[11]和旋风铣4种刀路,在相同的加工条件下加工同一工件,并对加工后的表面进行残余应力测量。

使用X射线应力仪对加工表面进行测量,其测量误差为±14 MPa. 在加工表面均匀分布6×6个测量点,每个测量点沿x轴和y轴方向各测一次,每个测点的每个方向上均测量两次并取平均值。图4为加工后薄壁工件表面的残余应力分布情况,其中σx和σy分别表示x轴方向和y轴方向表面残余应力的标准差。由图4可见,偏置路径加工后的表面残余应力在两垂直方向上的标准差均为最小(σx=7.99 MPa,σy=7.19 MPa),表明残余应力分布最均匀,更有利于控制加工变形。因此,可以选用外环偏置刀路作为粗加工阶段的刀具路径,使用3轴加工方式加工出包围叶片的凸台。

半精加工、精加工和清角阶段需要使用多轴联动方式进行加工,通过偏置一定的刀轴角度来防止干涉和碰撞,而不能直接使用外环偏置刀路。胡创国[12]基于有限元分析法分析了单面行切法和双面行切法下薄壁件的加工变形情况,结果证明双面螺旋加工在控制薄壁叶片的扭曲变形方面具有显著的优势。因此本文选用工程中常用的双面螺旋刀路作为半精加工、精加工和清角阶段的刀具路径,并选择不同的刀轴倾角进行研究,以获得最小的加工变形量。

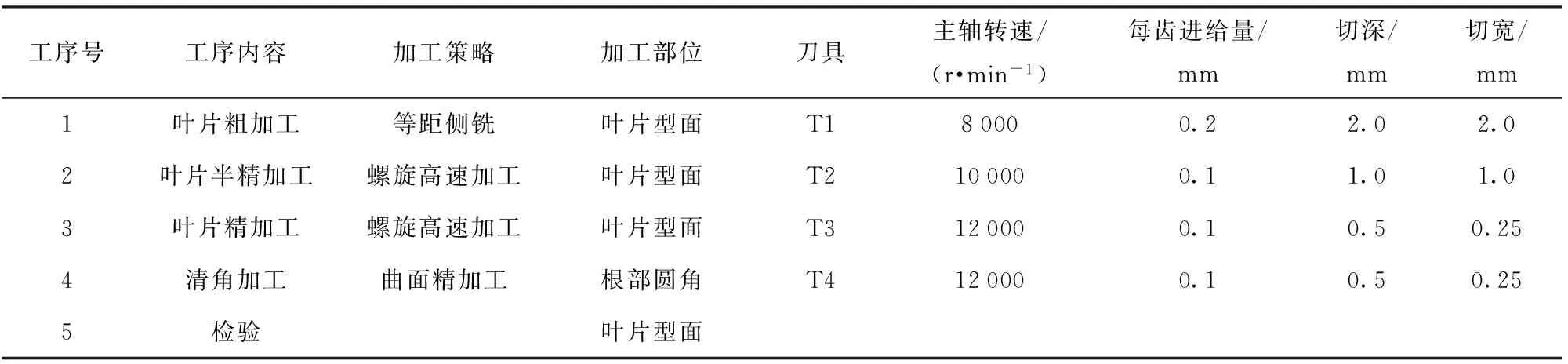

2.2 加工工艺规划

将叶片加工分为粗加工、半精加工、精加工和清角加工4个阶段。其中:粗加工阶段去除了绝大多数工件材料,切削余量比较大,由切削力、切削热和内应力释放引起的变形也较大,因此在考虑高切削率的同时,需选择合适的路径控制加工变形;半精加工阶段切削余量较少,产生的加工变形也较少;精加工阶段叶片的变形更小,叶片最终成型,加工参数选择时应侧重考虑表面加工质量;清角阶段对叶根区域单独进行精加工。在上述4个加工阶段均采用高速切削技术,这是因为高速切削在提高生产率、减少切削力和切削热、实现高精度和高质量加工等方面具有优势,广泛应用于弱刚度薄壁件加工中[13]。具体工艺参数如表1所示。

加工的对象为薄壁叶片,毛坯材料为铝合金7075;机床为DMG 5轴加工中心DMU 80 monoBLOCK,加工中使用了4把铣刀,铣刀具体参数如表2所示。

表1 薄壁叶片数控加工工艺参数Tab.1 NC machining process parameters of thin-walled blade

表2 数控加工刀具Tab.2 Tool list

3 实验及数据分析

3.1 实验方案

为研究薄壁叶片加工后的变形规律以及不同刀具姿态对薄壁叶片加工质量的影响,设计不同侧倾角的对比实验。加工示意图如图5所示,其中,叶片高度L=70 mm,宽度b=40 mm,厚度h=3 mm,刀轴倾角表示负的侧倾角βn. 机床选用DMU 80 monoBLOCK 5轴加工中心,冷却方式采用乳化液冷却,工件材料为铝合金7075,具体加工参数和刀具信息如表1所示。球头铣刀铣削时,若刀轴直接垂直于表面加工,则表面质量较差,应尽量避免。另外,当刀轴倾角过大时容易引起干涉和碰撞。综合考虑以上因素,本文研究不同刀轴倾角(分别取值5°、10°、15°、20°、25°、30°)下薄壁叶片的加工变形规律。

3.2 切削力测量

切削力测量系统如图6所示,主要由Kistler测力仪、DMU 80 monoBLOCK 5轴加工中心、数据采集器DAQ和安装Dynomare数据处理软件的计算机组成。叶片使用5轴数控机床进行加工,机床工作台始终处于旋转状态,不利于Kistler测力仪安装使用,因此单独设置与叶片等厚度的薄壁平板进行加工测量,加工参数和刀具选择与精加工阶段相同,实验结果如图7所示。由图7可知,随着刀轴倾角的增大,切削分力Fx和Fz呈变小的趋势,切削分力Fy呈变大的趋势。当刀轴倾角超过15°后,切削力趋于稳定,不再发生比较明显的变化。其中,切削分力Fx垂直作用于工件表面,是影响薄壁叶片弯扭变形的主要因素[14],Fx随着刀轴倾角的增大而减小,更大的刀轴倾角能够更好地控制加工变形。

3.3 加工变形测量

为了衡量薄壁叶片的加工变形情况,使用Global Performance桥式三坐标测量机对加工后的叶片进行测量[15]。如图8所示,沿叶身高度方向以p=10 mm为高度差,以n=6 mm为间距,在叶片上均匀分布测试点。通过测量叶片中轴线上点的坐标,得到叶片的弯曲程度,衡量薄壁叶片的弯曲变形;通过测量不同高度截面上测点的坐标,得到不同截面的扭转程度,以此衡量薄壁叶片的扭转变形。

根据测点数据分析得到加工变形量如图9所示。由图9(a)可知,最大变形发生在叶身中段40~50 mm处附近,从叶身中段到叶根和叶尖两端,弯曲变形呈减小的趋势;由图9(b)可知,中轴处变形量最小,缘头区域变形量最大;由图9(c)可知,随着叶片高度的增高,其扭转变形基本呈线性增大。这些规律与1.4节的预测结果一致。另外,随着刀轴倾角的增大,薄壁叶片弯曲变形和扭转变形均呈减小的趋势,当倾角超过15°后,变形量趋于稳定。但是当倾角过大时,刀具容易出现干涉和振动等情况,导致加工稳定性变差,从而造成加工变形量在某些高度上出现倒置的情况,例如图9(c)中,在叶片高度50 mm处,倾角为30°时扭转变形量反而比25°时更大。因此侧倾角不宜取得过大,推荐15°~20°为加工薄壁叶片时较优的刀轴倾角。

4 结论

本文通过建立叶片受切削力变形的理论模型,预测了薄壁叶片的变形规律;以控制加工变形为目标,为薄壁叶片加工选择合适的刀具路径,制定了合适的分阶段加工工艺;以刀轴侧倾角为变量,进行了薄壁叶片加工对比实验。得出如下结论:

1)薄壁叶片的最大弯曲变形位于叶身中段附近,从叶身中段到叶根和叶尖部位,弯曲变形呈减小的趋势;在各个截面内,扭转变形从中线到缘头呈二次曲线增长;从叶根到叶尖,扭转变形呈线性增加,薄壁叶片的最大扭转变形发生在叶尖缘头部位。

2)为了更好地控制加工变形,推荐粗加工阶段使用外环偏置刀路,半精加工和精加工阶段使用双面螺旋刀路。

3)薄壁叶片的实际加工变形与模型预测的规律相一致。另外,当刀轴倾角超过15°后加工变形已接近最小值,变形规律趋于平缓,推荐15°~20°为较优的刀轴倾角。

参考文献(References)

[1]Liu B C, Kang J W, Huang T Y. Stress analysis and deformation prediction of a heavy hydraulic turbine blade casting during casting and heat treatment[J]. Materials Science and Technology, 2012, 28(7):808-811.

[2]Liu X W. Five-axis NC cylindrical milling of sculptured surfaces[J]. Computer-Aided Design, 1995, 27(12):887-894.

[3]Ko T J, Kim H S, Lee S S. Selection of the machining inclination angle in high-speed ball end milling[J]. The International Journal of Advanced Manufacturing Technology, 2001, 17(3):163-170.

[4]单晨伟,张定华,刘维伟. 组合曲面叶片的螺旋加工刀位轨迹生成[J]. 计算机集成制造系统,2008,14(11):2243-2247.

SHAN Chen-wei, ZHANG Ding-hua, LIU Wei-wei. Spiral machining tool path generation for blade with compound surfaces[J]. Computer Integrated Manufacturing Systems, 2008, 14(11):2243-2247. (in Chinese)

[5]谭靓, 刘维伟, 姚倡锋,等. 球头铣刀刀具姿态对钛合金加工表面完整性的影响[J]. 工具技术, 2015, 49(12):39-43.

TAN Liang, LIU Wei-wei, YAO Chang-feng, et al. Effect of tool posture on surface integrity in ball end milling of titanium alloy[J]. Tool Engineering, 2015, 49(12):39-43. (in Chinese)

[6]倪其民, 李从心, 吴光琳,等. 考虑刀具变形的球头铣刀铣削力建模与仿真[J]. 机械工程学报, 2002, 38(3):108-112.

NI Qi-min, LI Cong-xin, WU Guang-lin, et al. Modeling and simulation of milling forces for flexible ball-end milling cutters[J]. Chinese Journal of Mechanical Engineering, 2002, 38(3):108-112. (in Chinese)

[7]郑联语, 汪叔淳. 薄壁零件数控加工工艺质量改进方法[J]. 航空学报, 2001, 22(5):424-428.

ZHENG Lian-yu, WANG Shu-chun. Approaches to improve the process quality of thin-walled workpiece in NC machining[J]. Acta Aeronautica et Astronautica Sinica, 2001, 22(5):424-428. (in Chinese)

[8]白瑀, 张定华, 刘维伟,等. 叶片螺旋铣弹性变形分析[J]. 机械科学与技术, 2005, 24(7):800-802.

BAI Yu, ZHANG Ding-hua, LIU Wei-wei, et al. Elasticity analysis of blade parts in spiral NC programming[J]. Mechanical Science and Technology, 2005, 24(7):800-802. (in Chinese)

[9]王立涛, 柯映林, 黄志刚,等. 航空结构件铣削残余应力分布规律的研究[J]. 航空学报, 2003, 24(3):286-288.

WANG Li-tao, KE Ying-lin, HUANG Zhi-gang, et al. Study on residual stress produced in milling of aeronautic structure[J]. Acta Aeronautica et Astronautica Sinica, 2003, 24(3):286-288. (in Chinese)

[10]张洪伟, 张以都, 吴琼,等. 航空整体结构件加工变形校正技术研究[J]. 兵工学报, 2010, 31(8):1072-1077.

ZHANG Hong-wei, ZHANG Yi-du, WU Qiong, et al. Research on deformation straightening for aeronautical monolithic components[J]. Acta Armamentarii, 2010, 31(8):1072-1077. (in Chinese)

[11]Abdullah H, Ramli R, Wahab D A. Tool path length optimisation of contour parallel milling based on modified ant colony optimisation[J]. International Journal of Advanced Manufacturing Technology, 2017,92(1/2/3/4): 1263-1276.

[12]胡创国. 薄壁件精密切削变形控制与误差补偿技术研究[D]. 西安:西北工业大学, 2007.

HU Chuang-guo. Research on deformation control and error compensation technology of thin-walled parts[D]. Xi’an: Northwestern Polytechnical University, 2007. (in Chinese)

[13]Bedi S, Mann S, Menzel C. Flank milling with flat end milling cutters[J]. Computer-Aided Design, 2003, 35(3):293-300.

[14]付敏, 郑敏利, 姜彬. 球头铣刀加工倾角对切削力的影响[J]. 工具技术, 2005, 39(6):17-19.

FU Min, ZHENG Min-li, JIANG Bin. Influence of inclination angle of ball-end cutter on cutting force[J]. Tool Engineering, 2005, 39(6):17-19. (in Chinese)

[15]刘军, 张俊, 赵万华,等. 面向双刀加工的中长型叶片型面轨迹规划方法[J]. 机械工程学报, 2016, 52(11):140-145.

LIU Jun, ZHANG Jun, ZHAO Wan-hua, et al. Tool path generation for long turbine blades machined with twin-cutters[J]. Journal of Mechanical Engineering, 2016, 52(11):140-145. (in Chinese)