侧倾角对机械弹性车轮刚度及接地特性的影响

赵又群, 杜现斌, 林棻, 王强, 付宏勋

(南京航空航天大学 能源与动力学院, 江苏 南京 210016)

0 引言

轮胎作为车辆系统与路面相互作用的唯一媒介,其力学特性对车辆的操纵稳定性、平顺性及舒适性等均有重要作用[1]。近年来,道路交通和汽车工业的迅速发展使车辆对所匹配轮胎的性能要求也日趋严格,特别是轮胎的安全性能。据交通管理部门统计,目前我国高速公路上近50%的重大交通事故是由轮胎故障引起的,而且多是扎钉、漏气导致轮胎在运行中发生爆胎[2]。为了解决轮胎的爆裂、漏气等问题,各轮胎生产商及研究中心越来越重视安全轮胎的研究与生产[3]。本文研究的机械弹性车轮[4-5]是一种主要应用于某型特种车辆的新型非充气式安全轮胎,具有防扎、防爆、防弹损等功能。

国内外学者对轮胎力学特性进行了大量研究,并在理论和试验方面取得了诸多成果[6-9]。轮胎的刚度特性和接地特性对车辆的滚动阻力特性[10]、制动和驱动性[11]及轮胎磨损[12-13]等具有重要影响。Kim等[14]利用理论和试验相结合的方法对子午线轮胎在侧倾状态下的接地压力进行了研究,并指出侧倾角的存在使轮胎在宽度方向上发生屈曲现象。危银涛等[15]提出了一种新的轮胎运动学描述和六分力预报方法,并分析了轮胎接地面滑移速度、接地面积、压力等随侧偏角的变化规律。王国林等[16]和梁晨等[17]利用数值仿真技术对轮胎接地特性参数与滚动阻力间的关联关系进行了研究,建立了滚动阻力与接地特性的回归方程,用以预测和评价轮胎的滚动阻力性能。王吉忠等[18]对花纹磨光后轮胎的接地印迹以及压力分布进行了试验研究。Guan等[1]利用有限元法对轮胎在静态侧倾工况下的接地及摩擦力特性等进行了研究,其仿真结果与测试结果具有良好的吻合度。

机械弹性车轮侧倾状态下刚度及接地特性的研究对车辆的操纵稳定性及车轮的附着特性、不均匀磨损等具有重要意义。王强等[19]已对车轮的纵向力特性、侧偏特性及振动特性等进行了理论和试验研究。本文在对车轮进行仿真建模时,充分考虑了輮轮体的层合结构特征,使建立的模型能更加精确地预测车轮性能。通过虚拟仿真和台架试验相结合的方法对机械弹性车轮在不同侧倾角工况下的垂向刚度和接地特性如车轮变形、接地印迹及压力分布等进行分析,以期为车轮的综合接地性能研究及胎面结构优化提供指导。

1 机械弹性车轮结构及工作原理

1.1 机械弹性车轮结构组成

机械弹性车轮的结构如图1所示,其主要组成部件包括悬毂、铰链组、輮轮、回位弹簧以及弹性环骨架等,其中輮轮作为主要的承载结构,由弹性环骨架埋设入橡胶层及帘布层后硫化而成。輮轮和悬毂之间通过沿周向均匀分布的多个铰链组连接。

1.2 承载及滚动原理

机械弹性车轮的承载特性不同于传统充气轮胎的顶部承载方式,当车轮轴荷作用于悬毂时,輮轮接地区域的铰链组由于輮轮的径向变形将不会受到拉力作用,如图2(a)所示,此种承载方式在兼顾了车轮具有良好承载效率的同时又使其具有良好的附着性。当车轴扭矩传到悬毂时,悬毂发生转动的同时带动铰链组拉动輮轮使之旋转,如图2(b)中所示。在车轮滚动行驶时,各个铰链组将依次经过受拉、自由弯曲再至受拉的循环往复过程。由于车轮的悬毂在任何瞬时均悬置于輮轮内,来自路面不平度的激励等都只能为輮轮所承受,并瞬时随其弹性变形与相应铰链组的瞬时随机弯曲所缓解,因此机械弹性车轮具有优越的减振性能。

2 机械弹性车轮有限元模型

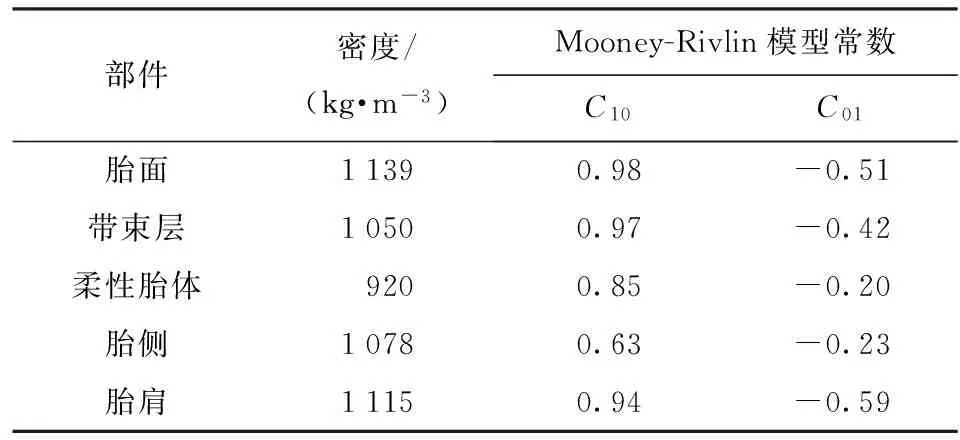

考虑到有限元Abaqus软件强大的非线性处理能力及其丰富的橡胶材料库特征,因此利用其建立机械弹性车轮三维非线性有限元模型,如图3所示。建模过程中,为了提高计算效率,在保证计算精度的情况下对车轮模型进行了适度简化,未考虑胎面花纹及回位弹簧的影响。车轮基本组成材料包括橡胶、弹簧钢、合金钢以及纤维帘线等,由于橡胶材料的超弹性特征及不可压缩性,采用工程中广泛应用的Mooney-Rivlin橡胶材料本构模型对其进行分析,该模型中的材料系数可利用轴向拉伸试验数据拟合确定[20],机械弹性车轮材料参数如表1和表2中所示。建立的车轮有限元模型中车轮的橡胶层部分、铰链组以及悬毂等均采用缩减积分单元C3D8R进行网格划分,嵌入在橡胶层中的弹性环采用梁单元B31进行分析,橡胶- 帘线复合材料采用Rebar layer进行模拟。

部件密度/(kg·m-3)Mooney-Rivlin模型常数C10C01胎面11390.98-0.51带束层10500.97-0.42柔性胎体9200.85-0.20胎侧10780.63-0.23胎肩11150.94-0.59

表2 机械弹性车轮非橡胶部件材料参数Tab.2 Material parameters of non-rubber components

机械弹性车轮与路面之间的相互作用属于典型非线性接触问题。由于路面变形相对于车轮变形来说很小,可将路面设置为离散刚体;在进行仿真分析时,车轮与路面之间设置为硬接触,同时二者之间不允许穿透;采用罚函数法来描述接触的切向行为,车轮与路面之间的摩擦系数设置为0.6.

3 台架试验

3.1 车轮- 路面有限元模型验证

为保证数值仿真分析结果的准确性和可靠性,需要对建立的车轮- 路面相互作用有限元模型进行验证。利用轮胎垂向加载试验台对机械弹性车轮进行负荷特性试验,测量车轮在不同载荷工况下的径向下沉量。施加载荷时从0~30 kN范围内从小到大进行随机加载,如图4(a)所示。

对试验数据和仿真数据进行处理后得到机械弹性车轮负荷特性曲线,如图4(b)所示。从图4(b)可知,车轮下沉量随轴载的增大近似呈线性增长,仿真数据与试验测量值之间具有良好的一致性,仿真值和测量值最大偏差为2.9%. 由此可知,本文所建立的数值仿真模型具有较好的可靠性,可以用来进行机械弹性车轮力学特性的分析。

3.2 侧倾特性试验

侧倾特性试验主要是对机械弹性车轮在不同侧倾角γ下的刚度特性及接地特性进行试验。轮胎接地特性试验通常有压力板法、压力传感器法、压敏膜法及光吸收法等。

本文利用压敏膜法对机械弹性车轮进行不同侧倾角工况下的接地特性试验,试验在如图5所示的平板式低速轮胎试验台上进行,试验所用压敏膜为双片型富士Prescale LLLW型胶片。试验时将车轮调至待测的侧倾角度后,对车轮施加垂向载荷,利用压敏膜记录车轮的接地印迹,同时记录载荷与车轮下沉量的关系。

4 结果分析与讨论

4.1 侧倾垂向刚度

轮胎的垂向刚度与其振动特性、包容特性及车辆行驶的平顺性紧密相关,而侧倾角是车轮定位的重要参数,因此研究存在侧倾角情况下的垂向刚度具有重要意义。图6所示为多个侧倾角工况下的车轮下沉量和所受垂向载荷的关系曲线。从图6中可知:在侧倾角相同时,车轮下沉量随着垂向载荷的增大而增大,但增长幅度逐渐减小,因此可以判定车轮的垂向刚度是逐渐增大的;在载荷工况相同时,车轮下沉量随着侧倾角的增大而逐渐增大,因此可以判定垂向刚度随着侧倾角的增大而逐渐减小。另外,对比图6中的仿真结果和试验结果可知二者具有较好的吻合度,从而进一步验证了仿真模型的可靠性。

4.2 侧倾接地特性

表3所示为垂向载荷为8 kN时,机械弹性车轮在多个不同侧倾角工况的接地印迹形状及压力分布试验和仿真结果对比。从表3中可知:当侧倾角较小时,接地印迹形状为类似椭圆形或矩形;当侧倾角增大到6°左右时,接地印迹形状近似变为梯形;随着侧倾角的继续增大,接地印迹逐渐变为三角形,这是因为随着侧倾角的增大,车轮接地印迹在横向的接地宽度逐渐减小,而在侧倾一侧的纵向接地长度逐渐增大。从表3中还可看出,随着侧倾角的增大,车轮接地区域的压力逐渐向侧倾一侧胎肩部位处集中,从而容易造成輮轮胎面的不均匀磨损。

表3不同侧倾角工况下车轮接地印迹形状及压力分布对比

Tab.3Comparison of shape and pressure distribution of contact patch at different camber angles

为了进一步分析车轮接地压力分布特征,在有限元模型的輮轮胎面建立5条沿接地印迹长度方向相互平行的路径节点集,如图7所示,其中路径3经过輮轮胎面的中心线,其他4条路径分别对称分布在印迹的上下两端。

本文所建立的路径节点集上的压力分布曲线如图8所示。观察图8中的曲线可知,侧倾角的增大将导致车轮侧倾一侧的接地压力逐渐增大,另一侧的压力逐渐减小,这是由于侧倾角的存在使輮轮在接地印迹宽度方向上产生的垂直变形不同,从而导致輮轮胎面沿印迹宽度方向上的法向应力分布不均匀。

图9所示为垂向载荷分别为5 kN、8 kN和11 kN时,不同侧倾角对应的最大压力值,从图9中可知,随着侧倾角的增大,车轮接地区域的最大压力值逐渐增大,这是由于随着侧倾角的增大,车轮与地面的接触面积逐渐减小导致的。另外,在相同侧倾角情况下,最大接地压力值随着载荷的增大而增大。

4.3 接地特性指标评价

为了对机械弹性车轮在有侧倾角情况下的接地特性进行定量评价,参考国家标准GB/T 6326—2014轮胎术语及其定义,分别采用接地系数和接地压力偏度值作为机械弹性车轮接地压力分布的几何特征指标和力学特征指标。接地系数是胎面接地印迹长度与宽度的比值;接地压力偏度值一般用来衡量轮胎接地压力分布的离散程度,可表达为

(1)

图10所示为车轮在垂向载荷为8 kN时接地系数和接地压力偏度值随侧倾角的变化曲线,从图10中可知接地系数和接地压力偏度值均随着侧倾角的增大而逐渐增大,这表明车轮的接地印迹越来越趋于扁平,同时压力分布的均匀性也越来越差。

5 结论

1) 在侧倾角相同的情况下,车轮的垂向刚度及接地区域的最大压力值均随着载荷的增大而增大;在固定载荷工况时,接地区域的最大压力值随着侧倾角的增大而逐渐增大,车轮垂向刚度随着侧倾角的增大而逐渐减小。

2) 在侧倾工况下,车轮接地面积随着侧倾角的增大逐渐变小;接地印迹随着侧倾角的增大从类似椭圆形或矩形逐渐变为梯形,最后变为三角形;接地压力分布的均匀性随着侧倾角的增大逐渐变差,輮轮单边胎肩部位应力集中明显,这将加剧輮轮的不均匀磨损。

3) 本文的分析结果可为机械弹性车轮的侧倾特性、胎面的不均匀磨损及结构优化等研究提供理论参考。同时,通过对比仿真数据和试验数据可知,二者具有良好的一致性,说明本文所建立的非线性有限元模型具有较高的准确度及可靠性,可以用来对机械弹性车轮在多种不同工况下的力学特性进行虚拟仿真实验。

参考文献(References)

[1]Guan Y J, Zhao G Q, Cheng G. FEA and testing studies on static camber performance of the radial tire[J]. Journal of Reinforced Plastics and Composites, 2007, 26(18): 1921-1936.

[2]臧利国, 赵又群, 姜成, 等. 机械弹性车轮径向刚度特性及影响因素研究[J]. 振动与冲击, 2015, 34(8): 181-186.

ZANG Li-guo, ZHAO You-qun, JIANG Cheng, et al. Mechanical elastic wheel’s radial stiffness characteristics and their influencing factors[J]. Journal of Vibration and Shock, 2015, 34(8):181-186. (in Chinese)

[3]佟金, 杨欣, 张伏, 等. 零压续跑轮胎技术现状与发展[J]. 农业机械学报, 2007, 38(3): 182-187.

TONG Jin, YANG Xin, ZHANG Fu, et al. Development of run-flat tire technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 182-187. (in Chinese)

[4]Wang Q, Zhao Y Q, Du X B, et al. Equivalent stiffness and dynamic response of new mechanical elastic wheel[J]. Journal of Vibroengineering, 2016, 18(1): 431-445.

[5]付宏勋, 赵又群, 林棻, 等. 胎圈结构参数对机械弹性车轮接地压力分布的影响[J]. 农业工程学报, 2015, 31(17): 57-64.

FU Hong-xun, ZHAO You-qun, LIN Fen, et al. Influences of bead structure parameters on contact pressure distribution of mechanical elastic wheel[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(17): 57-64. (in Chinese)

[6]石琴, 陈无畏, 洪洋, 等. 基于有限元理论的轮胎刚度特性的仿真研究[J]. 系统仿真学报, 2006,18(6): 1445-1449.

SHI Qin, CHEN Wu-wei, HONG Yang, et al. The simulation of tire’s stiffness characteristics using finite element model[J]. Journal of System Simulation, 2006, 18(6): 1445-1449.(in Chinese)

[7]Kindt P, Sas P, Desmet W. Development and validation of a three-dimensional ring-based structural tyre model[J]. Journal of Sound and Vibration, 2009, 326: 852-869.

[8]卢荡, 郭孔辉. 轮胎侧偏力学特性的胎压影响分析及预测[J]. 吉林大学学报:工学版, 2011, 41(4): 915-920.

LU Dang, GUO Kong-hui. Analysis and prediction of tire cornering property for diffenent inflation pressure[J]. Journal of Jilin University:Engineering and Technology Edition, 2011, 41(4): 915-920. (in Chinese)

[9]Guan D H, Fan C J. Tire modeling for vertical properties including enveloping properties using experimental modal parameters[J]. Vehicle System Dynamics, 2003, 40(6): 419-433.

[10]Liu Y H, Li T, Yang Y Y, et al. Estimation of tire-road friction coefficient based on combined APF-IEKF and interation algorithm[J]. Mechanical Systems and Signal Processing, 2017, 88: 25-35.

[11]Li J Q, Song Z Y, Wei Y T, et al. Influence of tire dynamics on slip ratio estimation of independent driving wheel system[J]. Chinese Journal of Mechanical Engineering, 2014, 27(6): 1203-1210.

[12]Huang H B, Chiu Y J, Wang C, et al. Three-dimensional global pattern prediction for tyre tread wear[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2015, 229(2): 197-213.

[13]Ma B, Xu H G, Chen Y, et al. Evaluating the tire wear quantity and differences based on vehicle and road coupling method[J]. Advances in Mechanical Engineering, 2017, 9(5): 1-13.

[14]Kim S, Kondo K, Akasaka T. Contact pressure distribution of radial tire in motion with camber angle[J]. Tire Science and Technology, 2000, 28(1): 2-32.

[15]危银涛, 沈筱亮. 轮胎稳态运动学与六分力预报I:理论与方法[J]. 机械工程学报, 2012,48(15): 65-74.

WEI Yin-tao, SHEN Xiao-liang. Theory and method of tire rolling kinematics and prediction of tire forces and moments[J]. Journal of Mechanical Engineering, 2012, 48(15):65-74. (in Chinese)

[16]王国林, 董自龙, 梁晨, 等. 子午线轮胎接地特性与滚动阻力关系的研究[J]. 机械工程学报, 2014, 50(16): 186-192.

WANG Guo-lin, DONG Zi-long, LIANG Chen, et al. Study on relationship between grounding characteristics and rolling resistance of radial tire[J]. Journal of Mechanical Engineering, 2014, 50(16): 186-192. (in Chinese)

[17]梁晨, 王国林, 周海超, 等. 子午线轮胎接地压力分布评价试验研究[J]. 汽车技术, 2013(11): 38-42.

LIANG Chen, WANG Guo-lin, ZHOU Hai-chao, et al. Experimental study of radial tire contact pressure distribution evaluation[J]. Automobile Technology, 2013(11): 38-42. (in Chinese)

[18]王吉忠, 刘晓斌, 张泰, 等. 花纹磨光轮胎接地特性试验研究[J]. 农业机械学报, 2001, 32(2): 18-20.

WANG Ji-zhong, LIU Xiao-bin, ZHANG Tai, et al. Experimental study of contact behavior of a bald tyre[J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 32(2): 18-20.(in Chinese)

[19]王强, 赵又群, 林棻, 等. 新型机械弹性车轮包容特性的力学研究[J]. 振动、测试与诊断, 2017, 37(2): 266-272.

WANG Qiang, ZHAO You-qun, LIN Fen, et al. Mechanical study on enveloping characteristics for new mechanical elastic wheel[J]. Journal of Vibration, Measurement and Diagnosis, 2017, 37(2): 266-272. (in Chinese)

[20]黄建龙, 解广娟, 刘正伟. 基于Mooney-Rivlin模型和Yeoh模型的超弹性橡胶材料有限元分析[J]. 橡胶工业, 2008, 55(8): 467-471.

HUANG Jian-long, XIE Guang-juan, LIU Zheng-wei. FEA of hyperelastic rubber material based on Mooney-Rivlin model and Yeoh model[J]. China Rubber Industry, 2008, 55(8): 467-471. (in Chinese)