获得稳定蠕墨铸铁的生产工艺研究

熊小龙,陈园社,张 涛,贾北北

(1.海军驻兴平地区军事代表室,陕西兴平 713105;2.陕西柴油机重工有限公司,陕西兴平 713105)

蠕墨铸铁是一种新型工程材料,有类似于灰铸铁的减振、导热及铸造性能,但其强度、塑性、韧性均高于灰铸铁,同时具有优良的耐热疲劳性能和导热性能以及优于球墨铸铁的铸造性能。柴油机气缸盖结构复杂、壁厚不均匀,要在交变机械负荷和热负荷条件下工作,必须具有良好的导热性和抗热疲劳性以及足够的刚度和致密性。而用蠕墨铸铁代替球墨铸铁或合金铸铁来生产柴油机气缸盖,可显著提高其使用性能,降低成本[1,2]。

1 试验方法

本文介绍了某大功率舰船用柴油机蠕墨铸铁缸盖的生产研制过程。该型缸盖的轮廓尺寸为670mm×650mm×300mm的八面体结构,材质为GCV400-2,浇注液重470kg,要求铸件抗拉强度大于400MPa,蠕化率在50%以上。我们采用3t中频感应炉,以60%生铁、10%废钢和30%回炉料为基本原料,加入稀土Mg合金蠕化剂,75SiFe孕育剂进行生产工艺试验。

2 工艺研究

2.1 原铁水化学成分控制

2.1.1含C量、含Si量和碳当量

蠕墨铸铁的碳当量可以在一个比较宽的范围内变化:从亚共晶(碳当量为3.7%)到过共晶(碳当量为4.7%)。为了使铁液具有良好的铸造性能,一般采用接近共晶或过共晶的碳当量,即碳当量为 4.3%~4.6%、ω(C)为 3.6%~3.8%、ω(Si终)为2.0%~3.0%。在碳、硅量的配比上同球墨铸铁一样采用“高碳、低硅、大孕育量”的原则。

2.1.2含Mn量

Mn在蠕墨铸铁中起稳定珠光体的作用,不像在灰铸铁中需要抵消硫的作用,锰的脱硫作用会被镁和稀土所取代,因此,把Mn控制在0.9%以下。一般生产铸态铁素体蠕墨铸铁时,ω(Mn)宜低于0.4%;而生产高强度、高硬度蠕墨铸铁时,ω(Mn)可为 0.6%~1.0%。对耐磨性有要求时,ω(Mn)可高至2.7%。

2.1.3含P量

与灰铸铁及球墨铸铁相同,P在蠕墨铸铁中过量时会降低韧性,少量且呈均匀分布时,能提高蠕墨铸铁的耐磨性、脆性转变温度,因此,ω(P)应控制在0.07%以下。

2.1.4含S量

S在蠕墨铸铁中会大量消耗蠕化元素,造成硫化夹杂。原铁液中含S量对蠕化处理的效果、蠕化剂的消耗与最终蠕化率的大小有着决定性的影响,当批量生产时,难以经常变动合金加入量,原铁液S含量的稳定显得尤为重要。当ω(S终)高于0.03%时,蠕化效果差,原铁液含S量越低越有利于稳定蠕铁生产。从表面看,似乎当原铁液S含量高时,蠕化剂加入量所允许的差值要比原铁液S含量低时大,数值高达数倍之多,可是实际上蠕化剂的允许加入量范围是相同的。因此,当S含量低时,利于稳定蠕化剂的吸收,而且原铁液S含量越低对减少铁液渣量,提高铁液的流动性,降低铸件夹渣、冷隔、漏水等缺陷越有利[3]。与此同时,由于加入量的减少,还明显降低了生产成本。

2.2 蠕化处理

2.2.1蠕化剂

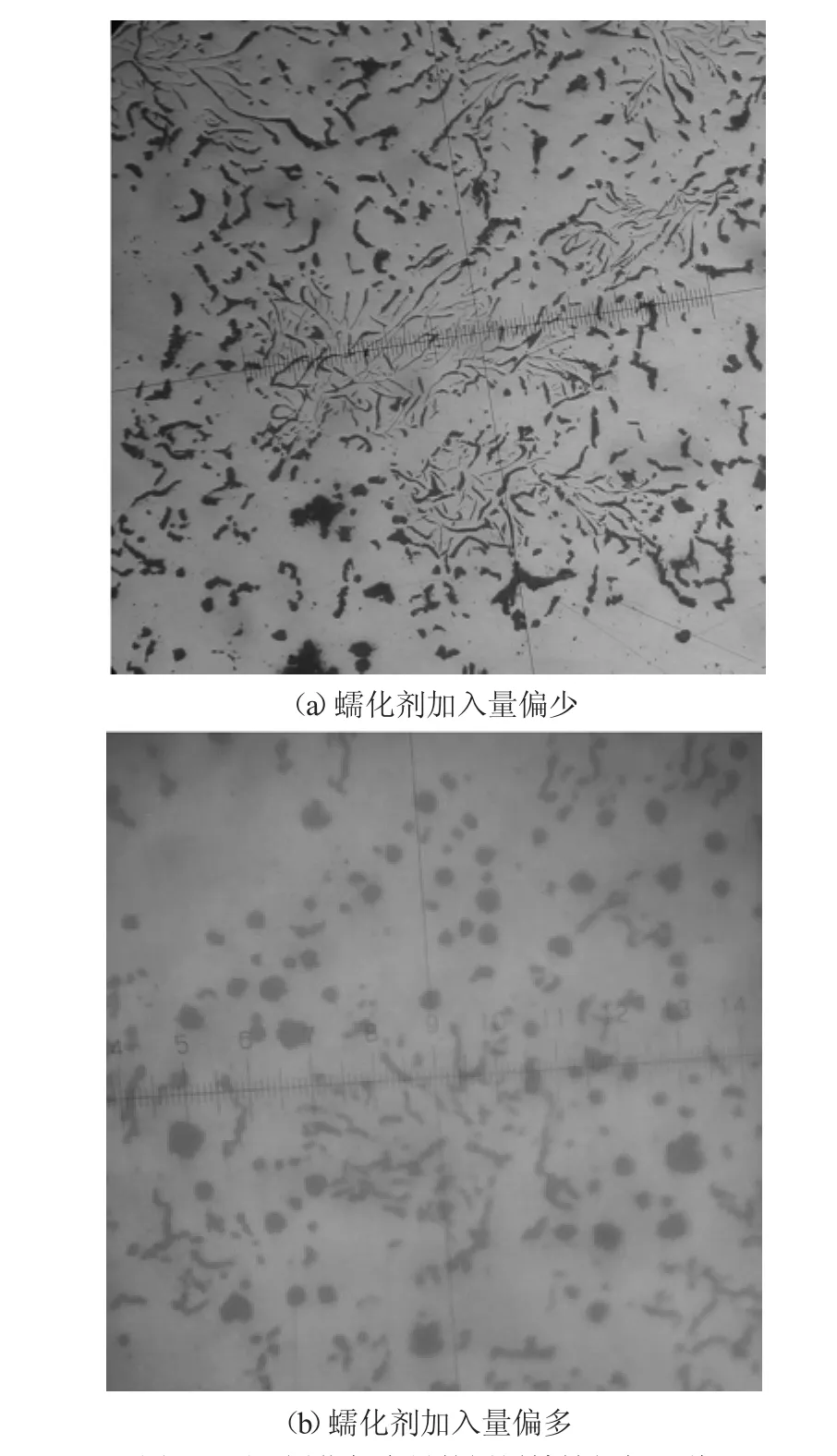

蠕化剂的加入量是影响蠕化率的直接因素。应根据其化学组成、铁液状态、冷却条件和处理方法来确定[4]。如图1a所示,当蠕化剂加入量偏少时,基体组织中石墨形态呈现蠕虫状石墨与片状石墨的混合形态,基体组织将变为灰铁;如图1b所示,当蠕化剂加入量偏多时,基体组织呈现球状石墨与蠕虫状石墨的混合形态,且球状石墨占大部分比例。这是因为当蠕化剂加入量不足和装填覆盖不好,容易造成蠕化不良,蠕化早期衰退;蠕化剂加入过量则易使铸件中产生大量渗碳体,形成白口,蠕化率降低。因此,蠕化剂的加入量应适当。

2.2.2蠕化处理方法

蠕化处理方法主要取决于蠕化剂的种类。对于有自爆能力的蠕化剂(含镁、锌等低沸点元素),用包底冲入法(类似于球铁的处理);对于无自爆能力的蠕化剂(如稀土硅等),则用随流冲入法、包内冲入法或中间包处理法。在国内,普遍采用稀土镁硅铁合金作为蠕化剂,这是因为Mg有利于石墨球化,RE容易使石墨畸变,在RE-Mg合金中,促使石墨蠕化的是RE,而镁仅起搅拌作用,故Mg残留在铁液中起变质作用的量越低越好。因此,在该类合金中,Mg含量在保持起引爆搅拌作用的前提下越低越好,RE则越高越好。

2.2.3蠕化处理温度

铁液温度的高低对蠕化率也有一定的影响。铁液温度会影响蠕化剂的吸收率,也将涉及合金的加入量,适宜的处理温度对稳定蠕化剂吸收率和铸件质量是非常重要的。铁液的出炉温度(蠕化处理温度)过高,会对合金造成烧损,蠕化反应加快,导致处理失效;过低则铁液与蠕化剂的反应迟缓,蠕化反应往往不均匀,因而不易得到好的蠕化效果。蠕化处理温度不可过高亦不可过低,可选在1470~1530℃之间。

图1 不同蠕化剂含量的蠕墨铸铁组织形貌

2.3 孕育剂

孕育剂对蠕铁的稳定平台也很敏感,铁水孕育量高,产生晶核多,有利于形成球状石墨。这就使蠕铁平台向球化率高的方向抬起,而低的孕育量则使平台向下移动。同时孕育剂种类和孕育量,都会影响蠕铁的平台位置。

2.4 浇注时间控制

从处理结束到浇注的时间间隔长短,对蠕墨铸铁的蠕化率影响非常大。大量的生产实践证明,蠕化率是随着蠕化反应后的时间延长而呈抛物线变化[5]。从蠕化剂反应开始,蠕化率随着时间的推移呈上升趋势,在17~18min时,蠕化率达到峰值,随后向下开始衰退,在22~23min后衰退加速。因此,我们规定浇注时间为12~20min,最佳浇注时间为15~19min。

通过对生产工艺的研究,蠕化率不稳定在蠕铁调试生产初期较为突出,蠕墨铸铁的石墨呈蠕虫状,其形态介于片状石墨和球状石墨之间,因而蠕铁的稳定区很小,要想获得稳定的蠕化效果,就必须在生产过程中严格控制各种影响蠕化率的因素。

生产中我们采用将蠕化处理前原铁液ω(S)稳定控制在在0.018%~0.027%之间,蠕化处理工艺采用铁液包内引爆法,即将蠕化剂放在铁液包底部一侧的凹坑或“堤坝”内,上面覆盖孕育剂(孕育剂用普通75FeSi)和蠕铁铁屑,其上再覆盖厚度为5mm的钢板,然后将铁液冲入包内另一侧,待铁液冲入量达2/3时,蠕化反应完全结束后,再加入其余1/3铁液,与此同时加入随流孕育剂进行孕育处理。蠕化处理温度控制在1480~1500℃,从处理结束到浇注结束的时间控制在17~19min。通过此生产工艺铁水蠕化率可稳定在50%以上,满足铸件技术质量要求。

3 结论

通过对蠕墨铸铁生产过程中影响蠕铁稳定性因素的分析,获得稳定的蠕墨铸铁,必须在工艺操作的细节上严格控制,铁水成分、重量严格控制、蠕化剂要严格检查、铁液温度要严格保持,并保持稳定的孕育过程和浇注时间,铸铁蠕化率可稳定控制在60%~90%之间。

(1)原铁水含S量控制在较低水平时,既利于蠕化剂稳定吸收,又可减少蠕化剂加入量,可节约成本。

(2)蠕化剂加入量的多少主要取决于铁液中含S量的高低。当铁液中ω(S)为0.018%~0.022%时,蠕化剂加入量为铁液量的0.31%;当铁液中的ω(S)为0.023%~0.027%时,蠕化剂加入量为铁液量的0.34%。依据ω(S)调整蠕化剂加入量可显著调高原铁水蠕化稳定性。

(3)经蠕化、孕育处理后的铁液停留时间不宜超过20min,浇注过程时间宜稳定在15~19min,蠕化效果最佳。

参考文献:

[1] 姜爱龙,房夺,许景峰,等.大型蠕墨铸铁气缸体材料工艺开发及应用[J].中国铸造装备与技术,2017(1):54-57.

[2] 暴赵鸿,刘建民,贺建科,等.蠕墨铸铁NE840V8柴油机缸体铸造工艺研究与试制[J].铸造设备与工艺,2016(5):20-23.

[3]张惟德,蒋智慧.蠕墨铸铁缸盖的生产及应用[J].现代铸铁,2006(1):60-64.

[4]张文和,丁俊,聂富荣.蠕墨铸铁的生产[J].现代铸造,2006(2):54-58.

[5] 王文江,袁明忠,吴刚.蠕墨铸铁生产中蠕化率的控制[J].现代铸造,2006(2):50-53.