去冒口锤冲击功的计算与验证

姚继成,包艳青,宋立波

(1.国机铸锻机械有限公司,山东济南 250306;2.济南铸锻所检验检测科技有限公司,山东济南 250306)

去冒口锤是我公司设计制造的去除铸件冒口的设备。经过用户厂家的试用,性能可靠,使用方便,能够大大提高铸件厂家在去除铸件冒口工序上的效率。反映去冒口锤工作能力最直接的参数则是冲击功[1],其对厂家选择所去除冒口的尺寸有指导作用,因而,去冒口锤冲击功的计算与验证是非常有必要的。

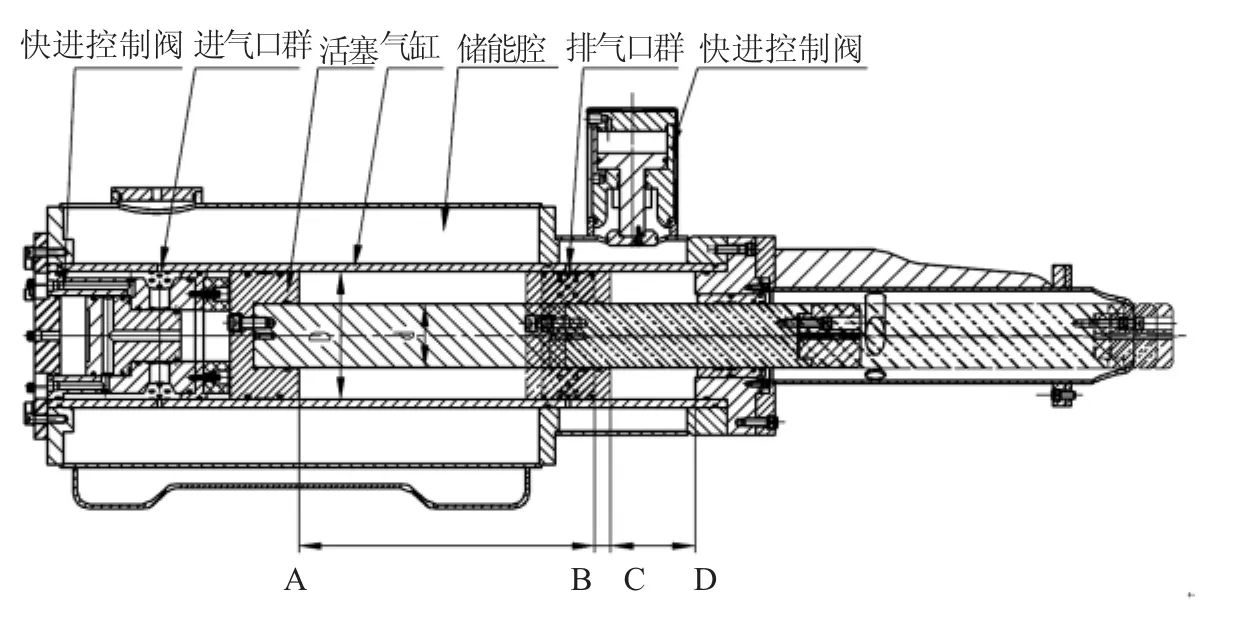

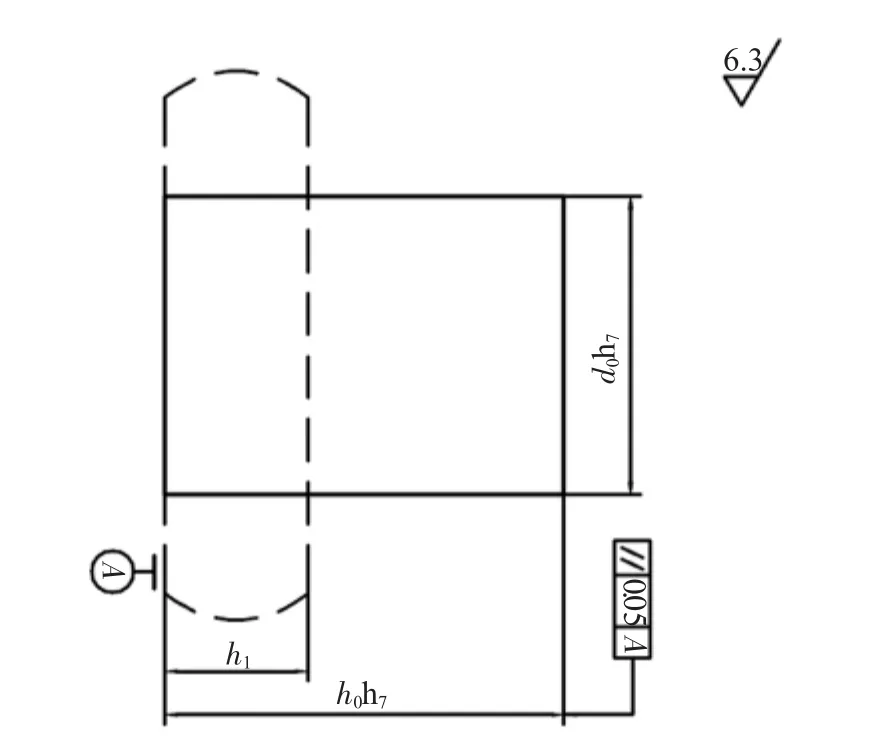

图1 去冒口锤活塞行程示意

1 最大冲击功的计算

1.1 冲击运动的分析

去冒口锤的冲击功指的是单次冲击功,在某种程度上它能表明去冒口锤的工作能力。如图1所示,储能腔内的气体通过进气口群由快速进气阀迅速进入到无杆腔内,活塞由A到B的过程中,由于有杆腔内的气体可以通过排气口群由快排控制阀快速排出,这个行程内活塞的运动可以认为是匀加速运动,而在活塞由B到C的过程中,活塞密封圈封住了排气口群,有杆腔的气体无法排出,有杆腔内气体压力升高,而此时无杆腔气体压力依然是系统压力,活塞实际上是做变加速运动,在活塞由C到D的过程中,无杆腔气体会通过排气口群由快排控制阀排出,气体压力下降,而有杆腔内气体压力继续升高,活塞开始做减速运动。由上所述,在活塞到达C点时,活塞具有最大的能量,最大的冲击速度,即此时的冲击功是最大的。

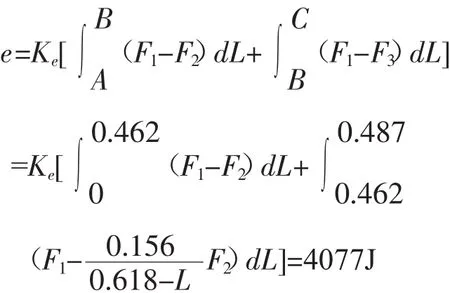

活塞行程接近C点时,活塞具有的能量,即冲击功为:

式中e——最大冲击功(J);

L——活塞有效冲击行程(m);

F1——A到C过程中活塞左端面受到的力(N);

F2——A到B过程中活塞右端面受到的力(N);

F3——B到C过程中活塞右端面受到的力(N);

Ke——冲击功修正系数,考虑气缸中压力变化和前腔反压力的影响以及活塞行程和机械损失的数值,一般Ke值在0.45~0.55之间,取Ke=0.5。

A到C过程中活塞左端面受到的力为:

F1=P1S1=∏*D2*P1/4 (N)(2)式中F1——A到C过程中活塞左端面受到的力(N);

P1——无杆腔内气体压力(Pa);

S1——工作行程时活塞左端面受压面积(m2);

D——活塞直径(m)。A到B过程中活塞右端面受到的力为:

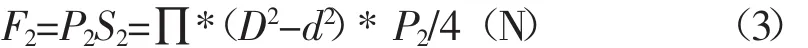

式中F2——A到B过程中活塞右端面受到的力(N);

P2——有杆腔内气体压力(Pa);

S2——工作行程时活塞右端面受压面积(m2);

D——活塞杆直径(m)。

一定系统压力的气体进入腔室,在初始一段时间内,腔室内的气体质量随时间呈线性增加。这一点已得到实验证实,由于进气速度较快,因而进气过程中的气体温度不变。根据理想气体状态方程PV=(M/μ)RT得知,腔室内的气体压力与腔室内的气体质量成正比。即在初始一段时间内,腔室内的气体压力随时间增加呈线性上升。当进气持续一段时间后,腔室内的气体压力与系统压力相同[2]。由于该快进快排结构的一个重要特点就是有一个足够大的储能腔并且储能腔内气体始终维持特定压力,活塞开始移动时由于储能腔的气体瞬间进入无杆腔内,所以在活塞由A到C的过程中,无杆腔内的气体压力可以认定为系统压力。去冒口锤工作时气体压力为6×105Pa,所以可以认定为P1=6×105Pa。该快进快排型结构的另外一个重要特点就是有一个快排控制阀,活塞由A到B过程中,有杆腔内的气体可以通过快排控制阀快速排出,所以有杆腔内的气体压力可以近似的认为等同于大气压力,即P2=1×105Pa。

而在活塞由B到C的过程中,有杆腔内气体压力为:

P3=[(CD+BC)/(AB+BC+CD-L)]P2

B到C过程中活塞右端面受到的力为:F3=[(CD+BC)/(AB+BC+CD-L)]P2S2=

[(CD+BC)/(AB+BC+CD-L)]F2(N)

1.2 最大冲击功计算结果

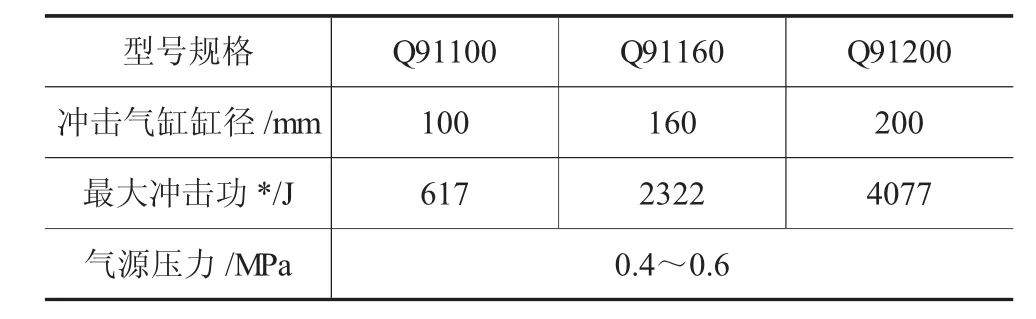

按照缸径尺寸去冒口锤规格分为Q91200,Q91160和Q91100三种。

(1)Q91200去冒口锤以上各项参数值如下:

D=0.2m,d=0.1m,AB=0.462m,BC=0.025m,CD=0.131m。

Q91200最大冲击功为:

(2)Q91160去冒口锤以上各项参数值如下:

D=0.16m,d=0.08m,AB=0.414m,BC=0.02m,CD=0.118m。

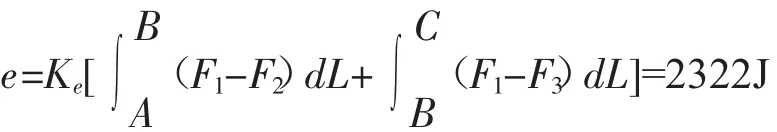

Q91160最大冲击功为:

(3)Q91100去冒口锤以上各项参数值如下:

D=0.1m,d=0.05m,AB=0.232m,BC=0.05m,CD=0.05m。

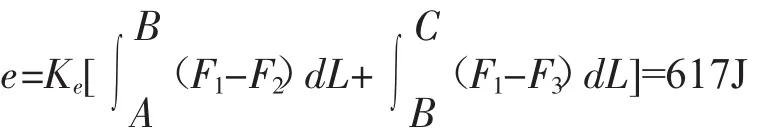

Q91100最大冲击功为:

表1 去冒口锤技术参数

Q91系列去冒口锤的理论最大冲击功见表1。

2 最大冲击功的验证

2.1 验证方法

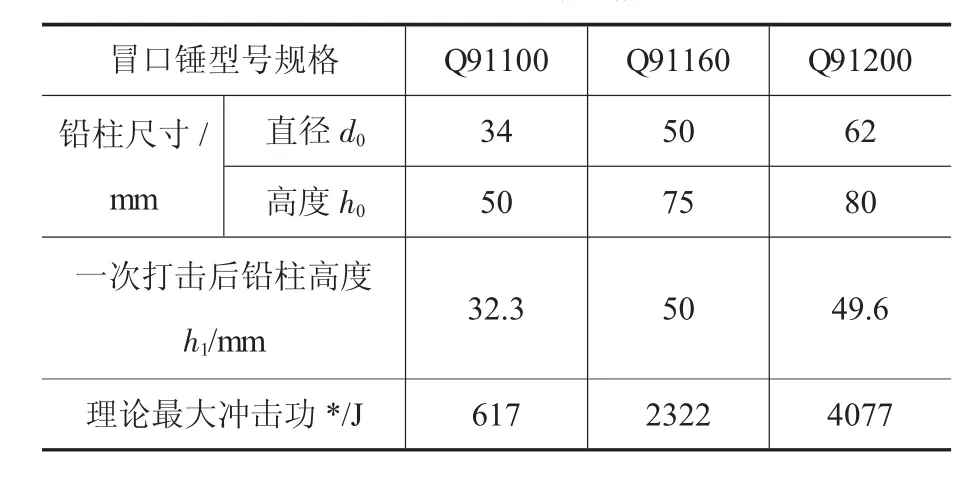

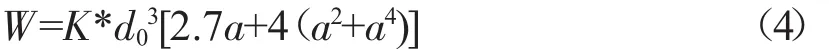

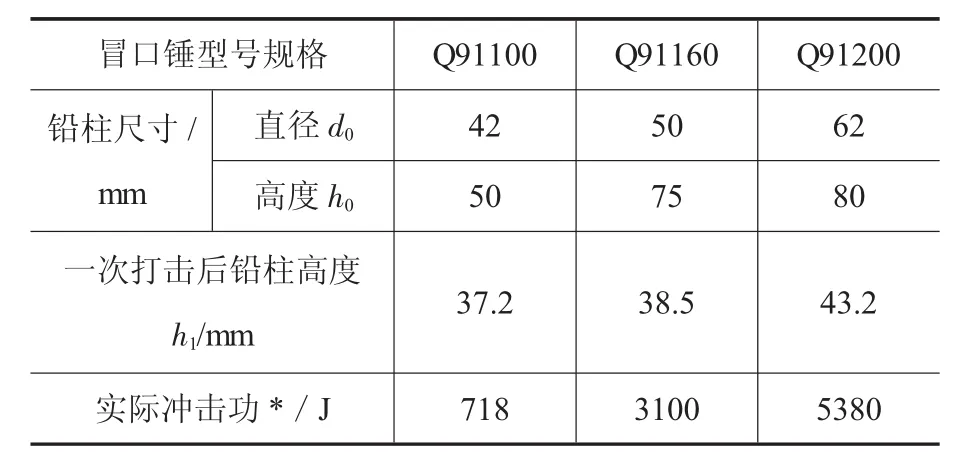

验证方法采用镦粗铅柱测定冲击功的方法[3]。铅柱材料应符合GB/T 469-2005中的1号铅,其尺寸应符合表2的规定,一次打击后铅柱的高度不应大于表2的规定。镦粗铅柱测定冲击功的试验示意图见图2。

表2 铅柱尺寸规格

图2 镦粗铅柱测定冲击功的试验示意图

2.2 验证过程

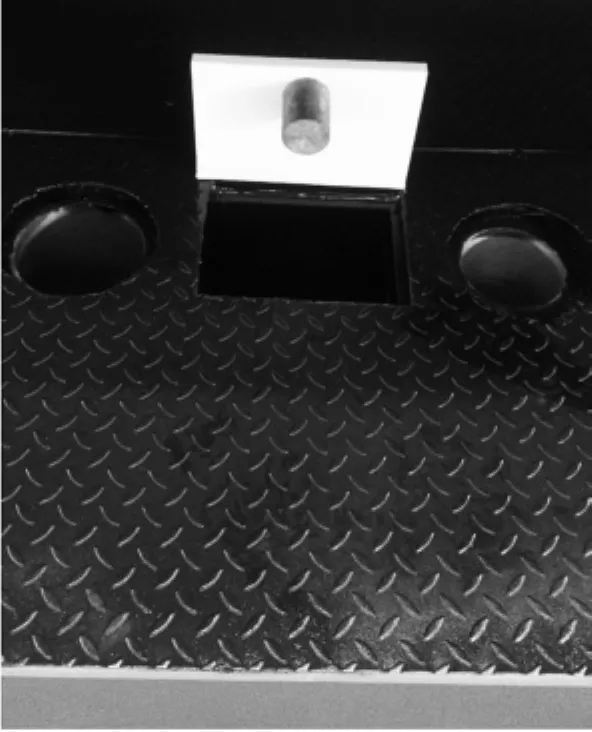

将标准铅柱试样底部加工M6的螺纹孔,固定在工装上,如图3所示,锤头对准铅柱表面,测去冒口锤在0.6MPa下铅柱试样压缩后高度h1。每种规格的去冒口锤分别做三次试验,取其平均值得出每种规格的标准铅柱被击打后的高度h1,然后根据以下公式计算去冒口锤实际冲击功:

式中W——冲击功(J);

d0——打击前铅柱直径(mm);

h0——打击前铅柱高度(mm);

h1——一次打击后铅柱高度(mm);

a=(h0-h1)/h0;

K=0.01 J/mm3。

3 结论

试验得出的冲击功值大于理论计算的数值,直接表明了冲击功修正系数Ke>0.5,储能腔、快速进气阀、气缸、快速排气阀以及密封圈的选择优化了气缸中压力变化、前腔反压力、活塞行程和机械损失等因素对去冒口锤冲击功的影响,最终反映了去冒口锤设备结构设计的合理性。

表3 去冒口锤实际冲击功

图3 试样固定工装

参考文献:

[1]包艳青,姚继成,宋立波.去冒口锤的结构和原理[J].中国铸造装备与技术,2016(5):65-67.

[2]石永泉.无阀潜孔锤冲击功和冲击频率的计算[J].工程科技I辑.矿业工程,1999(01):38-39.

[3] 王咏梅,等.GB/T 25721-2010,空气锤技术条件[S].北京:中国标准出版社,2010.