溢流工艺在消失模生产中的应用

马传伟,轩世成,郑翠华,蒋卫东,项明成,张孟琨

(一拖(洛阳)铸造有限公司,河南洛阳 471004)

在消失模生产中,往往发现在铸件的顶端或铁水最后融合的部位出现铸造缺陷,如冷隔、皱皮、渣孔等,造成铸件废品率较高[1]。为减少废品铸件,根据铸件的结构特点,结合砂型铸造溢流冒口工艺,在消失模工艺中引入溢流工艺措施。砂型铸造工艺中常采用溢流冒口来容纳充型过程中的末端不良铁水,即将铁水充型时的末端不良铁水冲入溢流冒口,从而保证铸件部分铁水的纯净度。下面举例说明消失模工艺采用溢流工艺的应用方式[2]。

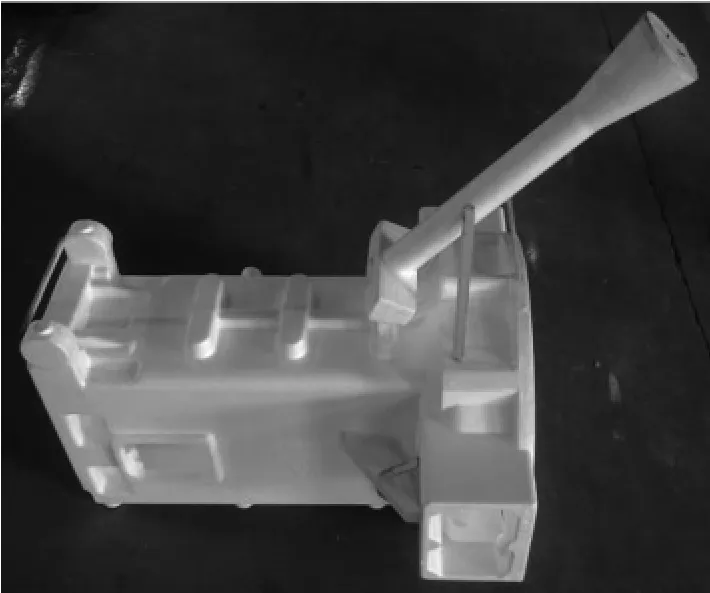

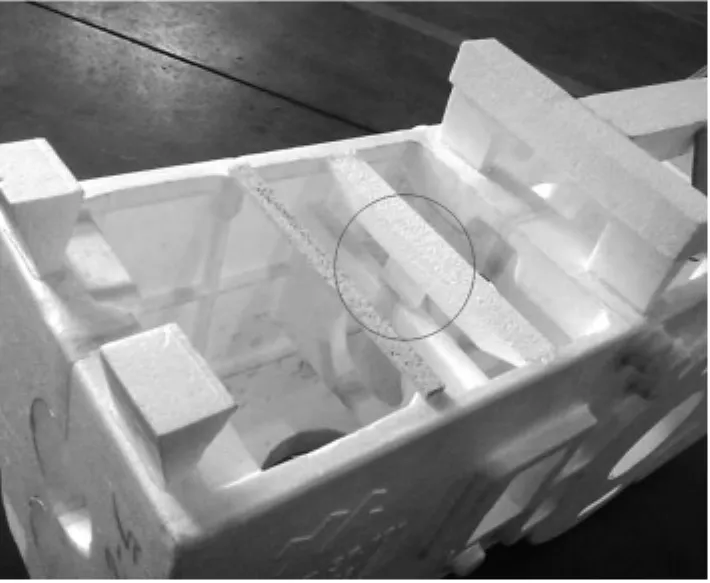

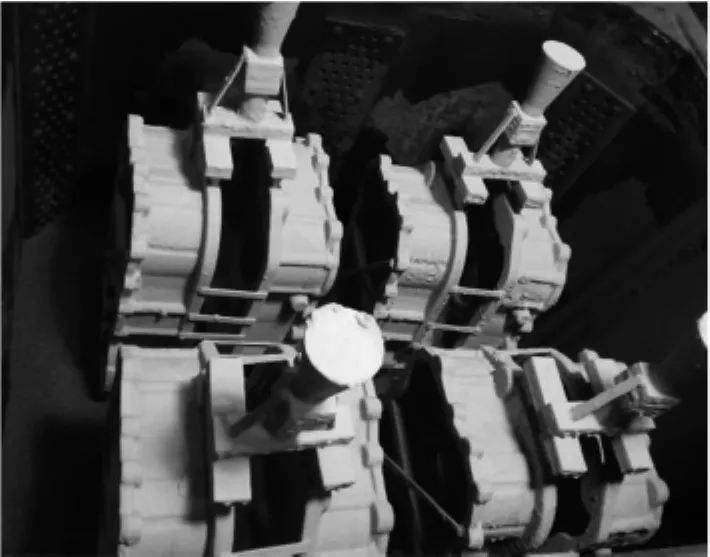

图1 原工艺方案

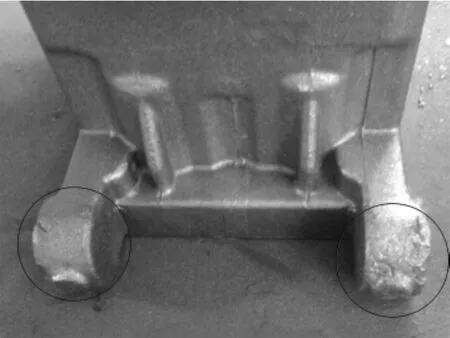

图2 销耳轮廓不清晰

1 案例分析

1.1 M 300.21B.101变速箱壳体

1.1.1案例介绍

M300.21B.101变速箱壳体是中马力拖拉机上的铸件,前期按原工艺(如图1)生产的铸件尾端的两个圆形销耳轮廓不清晰,加工时出现黑皮,造成铸件报废,位置如图2图示。

1.1.2原因分析及解决措施

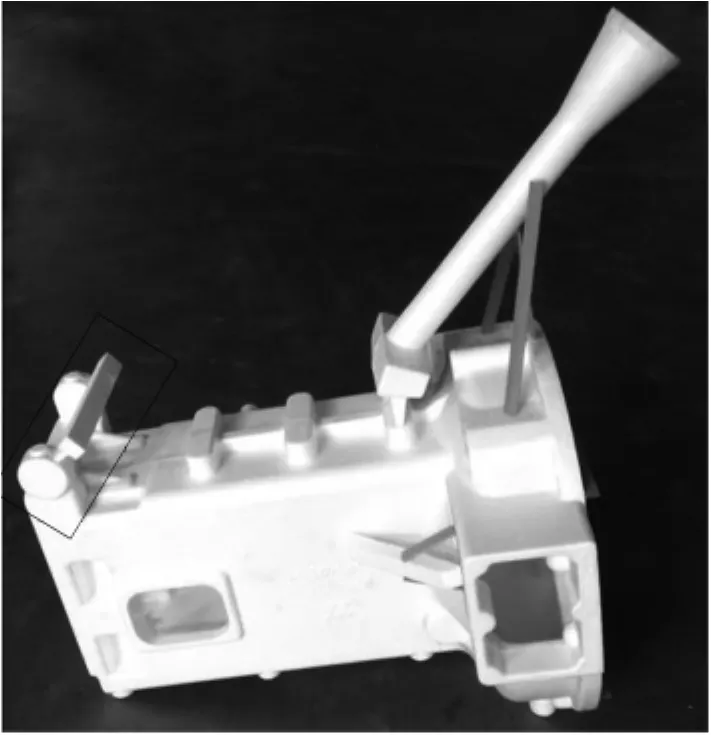

铁水在充型过程中,白模不断气化并通过涂料层排出,前沿铁水在充型过程中逐步降温,当铁水上升进入圆形销耳内部,温度偏低的铁水对白模的气化能力降低,白模气化残留物漂浮在铁水表面并随铁水上升,当铁水充满圆形销耳时,白模气化残留物滞留在销耳上部,造成销耳外形不规整。根据溢流冒口的特点,在两个销耳上端增加溢流块(如图3),并用两个方形泡沫片相连,这样,可将铁水充型时进入圆形销耳中的不良铁水引入溢流块,从而保证铸件圆形销耳外形轮廓完整(见图 4)。

图3 增加溢流方案

图4 销耳轮廓清晰

1.2 M 304D.37.101传动箱壳体

1.2.1案例介绍

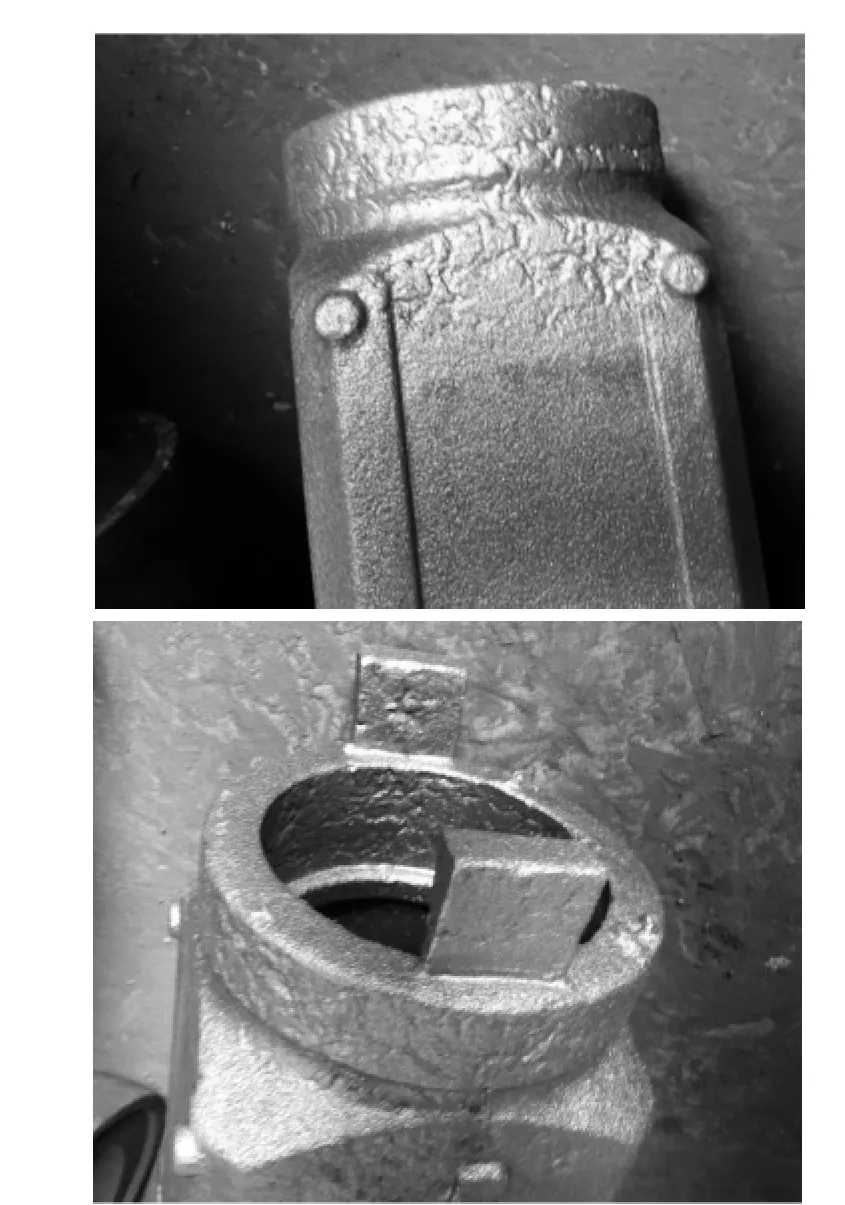

M304D.37.101传动箱壳体在生产时发现内腔隔板圆孔上部出现冷隔(见图5),造成铸件报废。

1.2.2原因分析及解决措施

经分析认为,铁水在充型过程中进入隔板圆孔上端时,出现了两股冷凝铁水相向流动,两股冷凝铁水碰头时,由于铁水温度相对偏低,不能够融合一起,造成该部位产生冷隔缺陷。根据溢流冒口的特点,在铸件内腔隔板圆孔上部和上部拉筋直径增加长方形溢流块(如图6),使铁水在该部位碰头后继续上升,进入上部长方形溢流块,保证了铸件该部位的外形完整。

图5 内腔隔仓板冷隔

图6 增加溢流方案

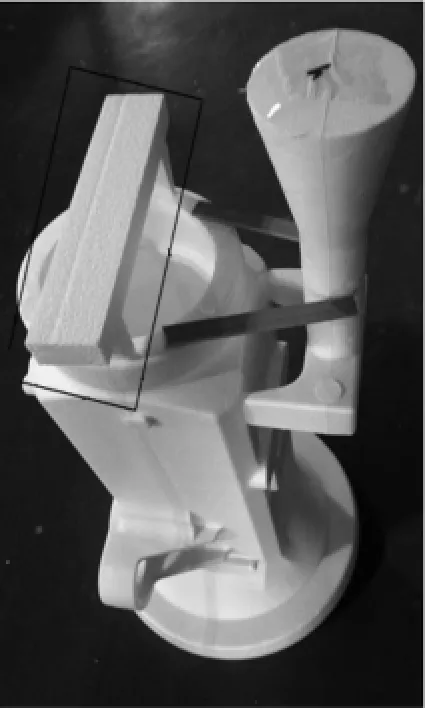

1.3 SZ904.39S.101末端传动壳体

1.3.1案例介绍

SZ1204.39S.101末端传动壳体是一拖(洛阳)铸造有限公司消失模分厂生产的较大批量的铸铁件,在生产时发现铸件小端常有皱皮缺陷产生(如图7),造成铸件不良品数量居高不下,皱皮严重的铸件按报废处理。

1.3.2原因分析及解决措施

从图7中可以看出,皱皮产生在铸件末端铁水最后充型的地方,虽然放置了两个V形溢流块,但由于V形溢流块尺寸小,不能有效排除末端的冷凝铁水。为此,对组模工艺做了适当调整(见图8),在两个V形溢流块上面增加了一个长条形溢流块。生产出的铸件外观清晰(见图9),消除了皱皮缺陷。

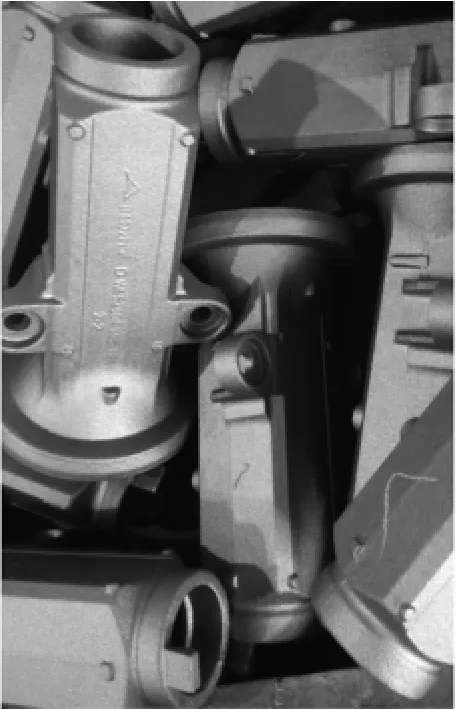

1.4 后盖(12JSD200T-1707015)

1.4.1案例介绍

后盖(12JSD200T-1707015)为一拖(洛阳)铸造有限公司外协铸铁件,铸件单重36.8公斤,前期采用串浇工艺(见图10),生产的铸件外观缺陷多(见图11),无法满足客户要求。

1.4.2原因分析及解决措施

从图10中可以看出,原工艺方案无法排出铁水充型时末端的不良铁水。为消除铸件外观缺陷,对组模工艺进行了调整,将串浇改为单浇,在铸件的最上端增加溢流块(见图12)。浇注后的铸件外观平整,无渣孔、气孔缺陷(见图13)。

图7 铸件皱皮缺陷

图8 增加溢流方案

图9 铸件皱皮消除

图10 原工艺方案

图11 铸件外观质量差

图12 改进工艺方案

图13 铸件外观质量好

2 结论

(1)溢流工艺做为砂型铸造生产中的常用手段,移植到消失模铸造生产中,扩大了该工艺的应用范围。

(2)溢流工艺做为一种工艺措施应用到消失模生产中,有效地解决了铸件生产中出现的质量问题,目前,在一拖(洛阳)铸造有限公司的消失模生产中得到了广泛应用。

参考文献:

[1] 陈忠士,邹泽昌,占菊凤.电动机外壳的消失模铸造工艺研究[J].中国铸造装备与技术,2017(6):60-62.

[2] 梁加芳,何帅伟,郑翠华,等.消失模铸造工艺在一拖铸造公司生产中的应用[J].现代铸铁,2017(5):74-77.