大型复杂铸件砂芯排气工艺探讨

毕海香,杨恒远,于建忠,卢彬彬,李永刚

(潍柴重机股份有限公司,山东潍坊 261108)

浇注时砂芯的部分表面被液态金属包围,砂芯在高温铁水的作用下,由于水分蒸发及有机物挥发、分解和燃烧,在浇注后很短时间内会产生大量气体[1]。随着气体膨胀,气体量增加和气体温度的升高,会形成很大的气体压力。如果排气通道不畅通,气体来不及全部逸出,一部分气体就有可能侵入金属液中,形成气孔类铸造缺陷,严重时导致铸件报废[2]。所以解决砂芯排气问题是铸造工艺设计以及铸件质量提升过程中的重点,同时也是难点。

1 传统砂芯排气方式及局限性

在浇注过程中,为使砂芯中的气体能顺利而迅速地从芯头排出,砂芯中必须留有通气孔道。目前生产过程中主要有以下几种砂芯排气方式:

(1)大尺寸砂芯在芯盒内设置掏空块。但受砂芯结构以及芯盒开模方式等所限,设置局限性大。掏空块尺寸大,影响周围芯砂的紧实度以及吃砂量;掏空块尺寸小,砂芯排气性、退让性差,效果不理想。

(2)对于长条砂芯在芯盒内设置排气针。但对芯盒结构要求较高,有弧度或拐角的地方难以做成整体排气针;做成分段排气针时,不能保证排气针相互连接,形成完整的排气通道。

(3)对于细薄且形状复杂的砂芯,制芯时在芯盒内预埋蜡线、泡沫塑料等介质。排气介质在浇注过程中受热快速气化,形成砂芯中的排气通道[3]。但为了将砂芯中的气体引至型外,还需要在外型上预埋泡沫塑料以及排气棒,同时还需要在上型对应位置手工钻孔从而形成向外的排气通道,操作繁琐。

(4)采用手工电钻增加排气孔准确度难以保证,可能会钻偏导致砂芯报废。对于多层砂芯累加的铸件,也不能保证上下层砂芯的排气通道能完全对准。

2 我厂当前砂芯排气工艺

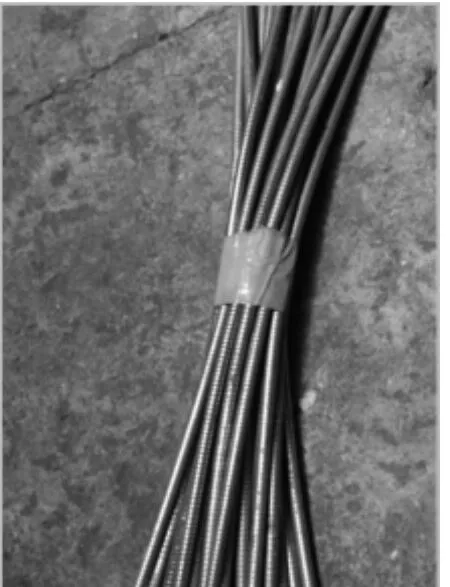

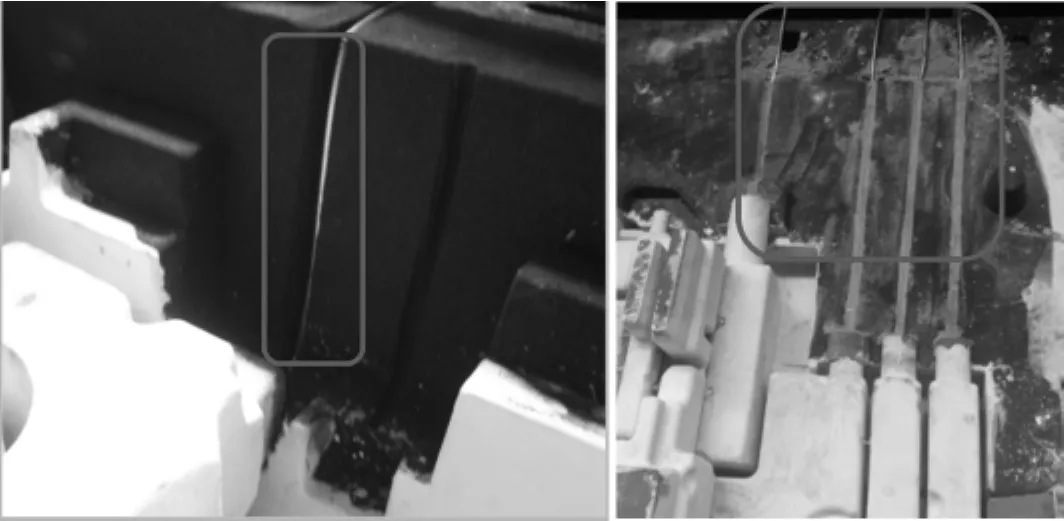

近年来,我厂的大型铸件较多,如大机系列机体、前后盖等内腔复杂铸件,而且都是树脂自硬砂手工制芯方式。在生产过程中解决砂芯排气问题主要通过制芯时在芯盒内放置芯骨,芯骨上缠绕通气绳,如图1所示。但效果不理想,铸件表面的气孔类缺陷较多,即使采取了倾斜浇注、提高浇注温度等措施也无法彻底解决。分析其原因为:砂芯中虽然预埋了通气绳,但砂芯固化后通气绳极易被芯砂压紧压扁,排气效果将会大大减弱。另外,砂芯中产生的气体没有合适通道排至型外,大部分还滞留在型腔内,在浇注过程中容易和铁水接触从而造成气孔以及其它铸造缺陷。

图1 预埋通气绳

图2 金属软管实物图

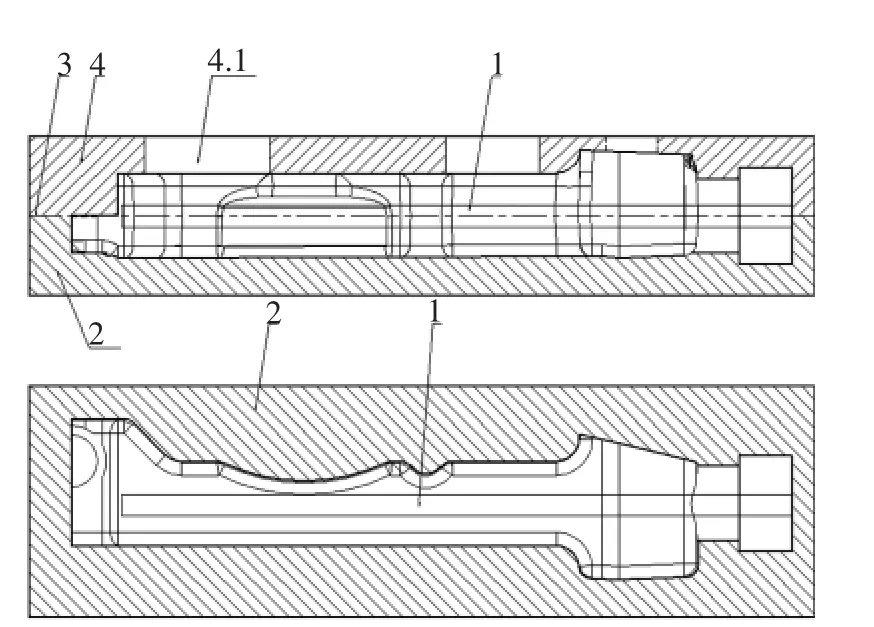

图3 制芯过程1-1#金属软管 2-下芯盒 3-分芯面 4-上芯盒 5-填砂口

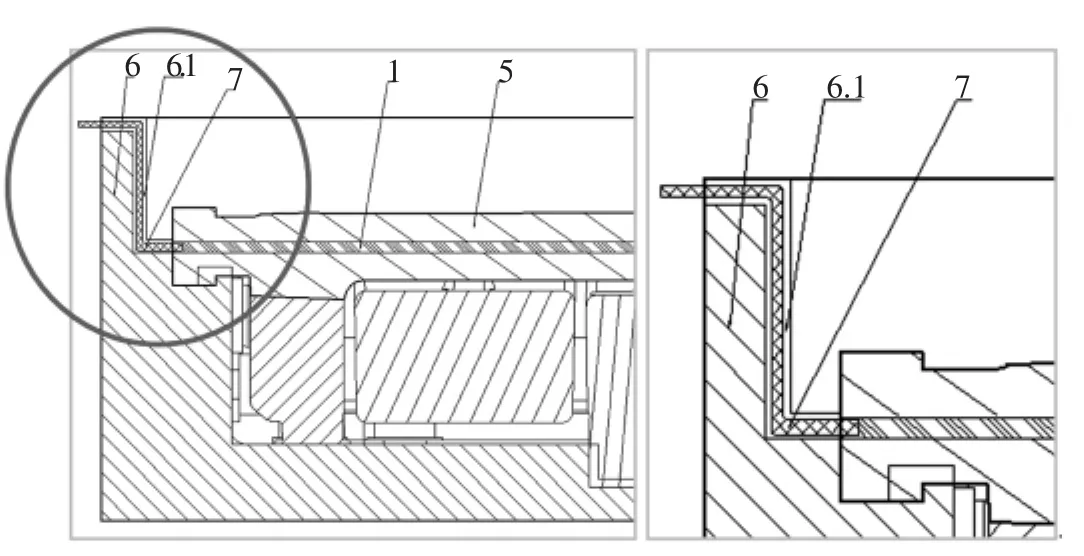

图4 芯盒内金属软管图示

图5 研箱过程1-1#金属软管 5-砂芯 6-下砂型 6.1-排气槽 7-2#金属软管

3 砂芯排气新工艺

砂芯排气新工艺就是砂芯中预埋金属软管,芯头处再连接金属软管引至铸型外,形成一条由内向外的完整通畅的排气通道。

图2为金属软管实物图,有不同的规格尺寸。金属管为柔性管,制作砂芯时可随芯盒的形状弯曲,不受芯盒结构限制,适用性强。同时金属软管由带状金属螺旋缠绕形成的,其一环与一环之间有间隙,管壁具有透气性。在阻隔芯砂进入金属管腔的同时,砂芯中产生的气体可以通过管壁间隙进入金属软管由中间通道排出。

砂芯排气新工艺主要涉及制芯过程和研箱过程,详见图3、5。具体步骤如下:

(1)制芯过程如图3所示:首先在下芯盒中填砂,当芯砂到达上下芯盒分芯面附近时放置1#金属软管,注意1#金属软管的一头要紧贴下芯盒中芯头侧壁。然后合上上芯盒,从上芯盒的填砂口继续填砂紧实。固化好后取出砂芯,从砂芯芯头处可以看到1#金属软管1。图4为某芯盒中金属软管实物图示,确保其一端放置在芯头端壁处。

(2)研箱过程如图5所示:从砂芯芯头处接2#金属软管,其中2#金属软管比1#金属软管的直径稍小点,确保2#金属软管可以插到1#金属软管中间通道内,防止2#金属软管掉落。2#金属软管的其余部分随形放置在下铸型侧壁的凹槽内,2#金属软管的另外一头引到型外,并用芯砂/型砂填平。图6为现场研箱过程,芯头处连接金属软管引至型外。

利用金属软管形成砂芯排气通道的新工艺尤其适用于(1)无上芯头的砂芯,其无法通过上芯头从上型排气;(2)结构复杂或者有薄弱结构的长砂芯。目前我厂采取金属软管排气新工艺有效解决了前后盖、中冷器壳体等内腔复杂铸件的呛孔缺陷。

图6 芯头处接金属软管引至型外

4 结论

采取金属软管来解决砂芯排气的新工艺,操作灵活方便,无需考虑芯盒结构的复杂程度。金属软管具有耐压性,保证了砂芯中产生的气体能沿着金属软管的中间通道排出。研箱时从芯头处再连接金属软管引到型外,形成一条由内向外的完整通道,确保砂芯中产生的气体能顺利排到型外,避免气体滞留在型腔内。

参考文献:

[1] 中国机械工程学会铸造分会.铸造工艺[M].第二版.北京:机械工业出版社,2003:181.

[2]毕海香,杨恒远,卢彬彬,等.高牌号灰铁前端箱体质量提升[J].中国铸造装备与技术,2017(6):44-47.

[3]何春华,林海强,崔炜,等.大型铸件砂芯的排气措施[J].铸造,2013,62(1):73-74.