磁场下化学复合镀镍-磷-金刚石镀层性能的研究

侯俊英,刘肖林,赵 阳,陶金泓,王 豪

(青岛科技大学 机电工程学院,山东青岛 266061)

化学镀是开始于上世纪40年代,成熟于上世纪80年代的一种表面处理工艺[1],而我国化学镀专利申请则是在2009年后有了较快的增长。化学镀无需外加电源,均镀性极好,并且有很高的硬度、耐磨性和耐蚀性,因此在航空发动机、模具精修、汽车电子等行业得到了广泛的应用。

化学复合镀是通过向镀液中加入具有特殊性能的惰性微粒使之与基质金属共沉积从而制备出具有特殊性能镀层的一种工艺[2]。金刚石粒子由于具有高硬度、高耐磨性、耐高温高压、低摩擦系数[3]等优点逐渐成为了研究热点。

试验在传统化学镀基础上加入粒度为0~0.5微米的金刚石粒子作为复合粒子[4]进行化学复合镀,同时在镀覆过程中加入磁场,通过改变磁场强度获得不同性能的复合镀层。

1 试验方法

1.1 铜基体前处理

铜基体前处理[5]:切取铜片→打磨→水洗→碱洗→水洗→活化→水洗→引镀→复合镀。打磨是依次用由粗到细的金相砂纸进行打磨,水洗是用去离子水冲洗2min,碱洗是用浓度为60g/L的氢氧化钠,碳酸钠,磷酸三钠混合溶液在60~80℃的水浴中加热30min。活化时用体积分数50%的硝酸溶液浸泡20s,最后进行引镀和复合镀。

1.2 引镀

铜基体不具备表面催化活性,无法使次亚磷酸钠催化出活化氢,所以无法自催化沉积,试验采用引镀法使铁钉与铜基体接触共同浸入复合镀液60s,待铜片表面镀覆一层Ni-P合金后取下铁钉让铜片继续镀覆。

1.3 复合镀

试验中磁场由通电螺线管产生,磁场强度分别为 1.6mT、2.6mT、3.6mT,温度为(85±1)℃,镀液pH=4.8~5.0,镀覆时间为 2h,镀液进行机械搅拌[6]。镀液配方和试验试剂如表1所示,试验方案如表2所示。

2 结果分析与讨论

2.1 镀层厚度和表面形貌

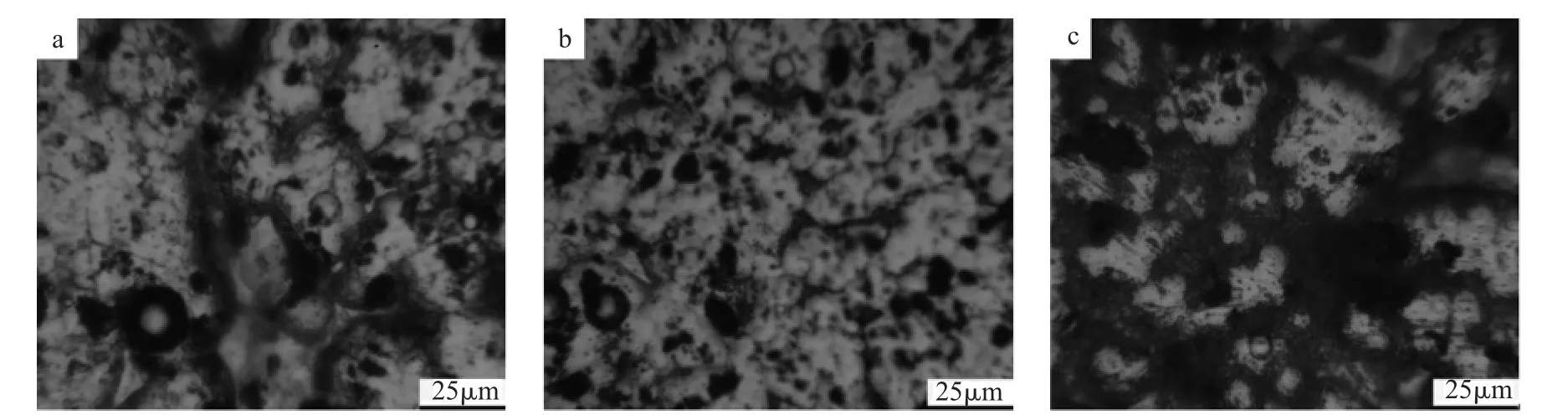

图1显示了不同磁场强度、不同金刚石含量下试样a~i的镀层截面微观形貌。

如试样a~c和d~f所示,镀层厚度随着磁场强度的增大而增加。这是因为当磁场强度增加时会促进次亚磷酸钠还原出更多活化氢[7],使得镍离子的还原速率增加,从而增大了镀层厚度。当金刚石粒子添加量为6g/L时(试样g~i),镀层厚度随磁场强度增大而减小,这是因为虽然磁场强度增大,活化氢的数量增多,但是此时悬浮的粒子数量过多,屏蔽了一部分铜基体表面的活化点,削弱了磁场强度的促进作用,使得镍-磷-金刚石共沉积的速率减小。

图 2展示的是磁场强度为 1.6mT、2.6mT、3.6mT(金刚石粒子4g/L)时的镀层表面形貌。由图可知,图2d中小颗粒金刚石粒子团聚清晰可见,也会有稍大金刚石粒子团聚在的磷胞状物周围,可能是它被基体表面所吸附[8],然后被不断沉积的镍磷原子镶嵌在了镀层内所致。图2e跟图2d相比较发现金刚石粒子分散更为均匀,并且团聚的金刚石粒子更小。图2f磁场强度进一步增大,出现了较大尺寸的金刚石粒子团聚颗粒,可能是金刚石粒子的沉积量较多,搅拌不均匀所造成的,但团聚颗粒分散更加均匀。

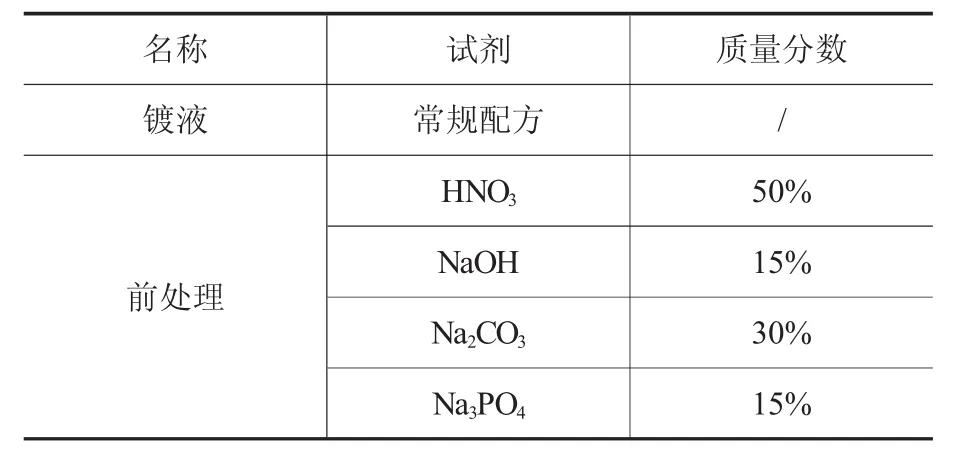

表1 镀液配方及试验试剂

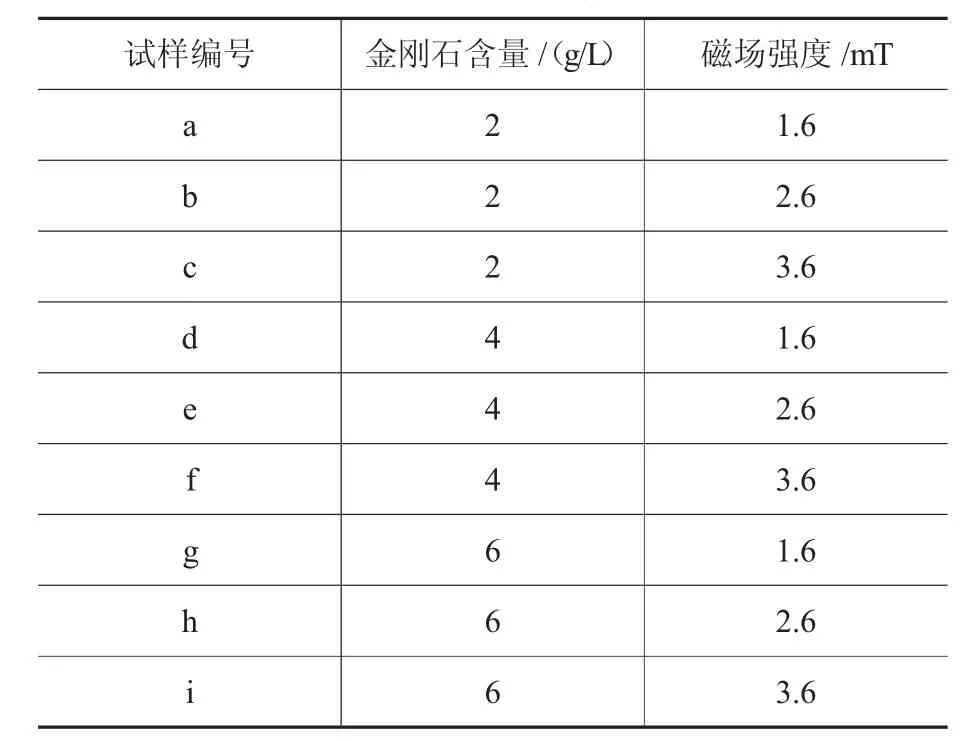

表2 试验方案

2.2 镀层耐磨性能分析

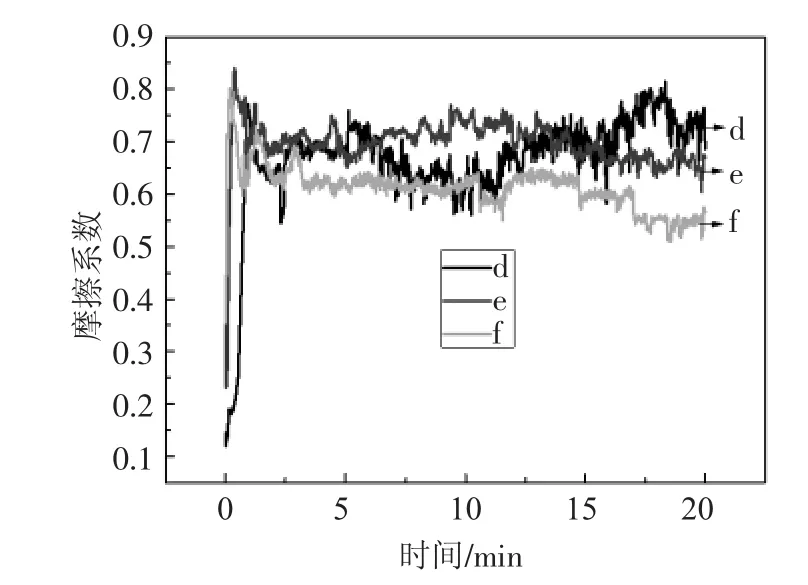

拥有最小摩擦系数且镀层在试验条件下没被磨破的镀层只有金刚石粒子添加量为4g/L时,图3 中曲线 d、e、f分别是试样 d、e、f 的摩擦系数随时间变化的曲线。分析图3中三组复合镀层摩擦系数变化趋势可知,曲线e、f相差明显,3.6mT时得到的复合镀层摩擦系数明显低于2.6mT时得到的镀层,说明进行复合镀时,3.6mT时得到的镀层耐磨性优于2.6mT,因为随着磁场强度的增大,化学复合镀过程中镍离子的沉积更加有取向性更加致密,金刚石粒子沉积更加牢固,使镀层在受到摩擦时复合粒子不易脱落[9],另外金刚石粒子的低摩擦系数也使镀层耐磨性得到提高。曲线d(1.6 mT)、e(2.6 mT)相差不明显,但1.6mT时得到的镀层耐磨性也不如3.6mT的镀层。

2.3 Ni-P-金刚石复合镀层与基体间的结合强度

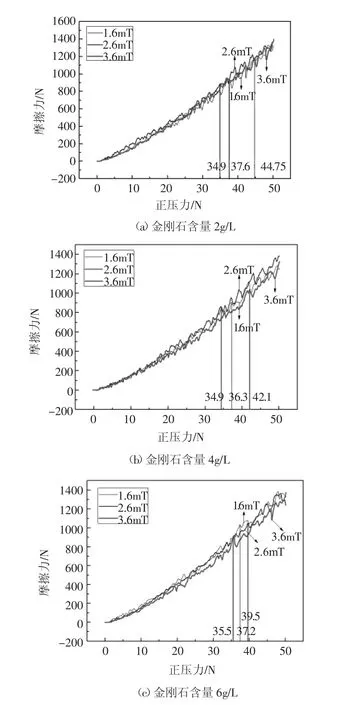

对不同磁场强度下获得的镀层进行划痕测试,镀层结合力结果如图4所示。

图4a、b、c分别表示金刚石粒子含量为2 g/L、4g/L、6g/L时得到的不同磁场强度下的划痕数据。当金刚石粒子含量为2g/L、4g/L时,随着磁场强度的增加,镀层结合力先略微减小后大幅增大,趋势一致,且图4a中获得的结合力[10]最大值为44.75N,这说明这种情况下磁场强度的增加有助于结合力提高,这是因为金刚石粒子含量适当时,磁场可以较好地发挥促进作用,提供外在场能,有利于镍离子获得活化氢原子的电子而沉积。另外在磁场下制备镍-磷-金刚石复合镀层时,反应体系中的铁磁性镍晶粒由于受到外磁场的诱导,会沿着磁场线方向成核和生长[11,12],这也有助于结合力的提高。图4c中,磁场强度最大时结合力反而最低,因为金刚石粒子在镀液中属于杂质相,过多颗粒会降低镀液性能和稳定性,从而使得镀层结合力变差。

图1 不同磁场强度下镀层的截面形貌

图2 不同磁场强度下的镀层表面形貌

2.4 Ni-P-金刚石复合镀层硬度的分析

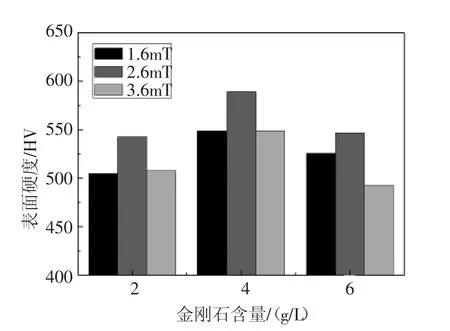

为了更直观地呈现磁场强度对复合镀层显微硬度的影响,下面将9个试样按金刚石粒子浓度分为三组,控制磁场强度为唯一变量,将所测硬度的平均值以柱状图的形式呈现,如图5所示。

由图5可以看出,虽然随着磁场强度的增加,镀层的显微硬度先增大后减小,但是在不同的金刚石粒子浓度中,磁场对镀层显微硬度的影响程度却不尽相同。很明显,在金刚石粒子添加量为4g/L的镀液中,磁场强度的促进作用最明显;在金刚石粒子添加量为6g/L的镀液中,磁场的促进作用次之;金刚石粒子添加量为2g/L的镀液中最弱。造成这种现象的原因可能是,磁场对镀层显微硬度的影响主要是通过提高金刚石粒子的复合量与抑制金刚石粒子的团聚来实现的[13]。在金刚石粒子添加量为2g/L的镀液中,虽然金刚石粒子团聚倾向较小但是粒子复合量也少,所以磁场在金刚石粒子添加量为2g/L的镀液中对镀层显微硬度提高不大。在金刚石粒子添加量为4g/L的镀液中,金刚石粒子在镀层中的复合量较金刚石粒子添加量为2g/L时显著增加,且团聚程度不大,在这种条件下,磁场强度的促进作用较容易发挥到最大。在1.6mT的磁场强度下,由于磁场较弱,对金刚石粒子沉积的促进作用和对金刚石粒子团聚的抑制作用都不明显,所以其显微硬度值较低。而在2.6mT磁场强度下对于次亚磷酸钠氧化的促进作用较为明显,有效地促进了镍、磷、金刚石粒子的共沉积,而且次亚磷酸钠氧化所产生的氢原子少量结合而产生的部分氢气,对反应界面产生轻微的搅拌作用,有效地抑制了金刚石粒子的团聚,最终获得了致密而均匀的复合镀层,所以其显微硬度最高。但当磁场强度增大到3.6mT时,由于次亚磷酸钠快速氧化所产生的氢原子大量结合形成氢气溢出反应界面,产生较强的搅拌作用,足以将吸附在界面上的镍离子、次亚磷酸根离子、金刚石粒子冲刷下来,最终减少了镀层的厚度和金刚石粒子的复合量,所以镀层显微硬度反而下降。

图3 不同磁场强度对镀层摩擦系数的影响

图4 不同磁场强度下镀层结合力

图5 各磁场强度下镀层硬度

3 结论

(1)金刚石粒子添加适量的情况下,磁场强度为3.6mT时得到的复合镀层耐磨性明显优于1.6 mT、2.6mT时,并且随磁场强度增大摩擦系数降低。

(2)金刚石粒子添加量分别为2g/L、4g/L时,随着磁场强度的增大,复合镀层与基体的结合强度也得到增强,说明磁场强度的改变对复合镀层的结合力有一定的影响且在一定范围内成正比关系。

(3)磁场强度对镀层硬度影响明显,随磁场强度增大镀层硬度先增大后减小,金刚石粒子添加量为4g/L、磁场强度2.6mT时硬度最大。

参考文献:

[1]姜晓霞.化学镀理论及实践[M].北京:国防工业出版社,2000:4-7.

[2] 林佳平,江鸢飞,冯长杰,等.Ni-P-金刚石/TiAlN双层涂层的耐磨性能研究[J].材料导报,2013,27(14):113-115.

[3]Sadeghzadeh-attar A,Ayubikia G,Ehteshamzadeh M.Improvement in Tribological Behavior of Novel Sol-enhanced Electroless Ni-P-SiO2NanocompositeCoatings[J].Surface&Coatings Technology,2016(307):837-848.

[4] 孙海影,陈华,吴兵.镍-磷微米金刚石化学复合镀工艺及镀层性能[J].电镀与涂饰,2013,32(2):22-25.

[5]李兵,唐作琴,魏锡文,等.黄铜基体上化学镀镍的研究[J].表面技术,2000,29(5):7-8.

[6] 易彩虹.爆轰纳米金刚石在水中稳定分散研究[D].大连:大连理工大学,2011.

[7] 侯俊英,高洪江,刘肖林,等.铜基低温化学镀镍工艺因素对结合力的影响研究[J].中国铸造装备与技术,2016(2):9-12.

[8] 周衡志,顾宇强,王文浩,等.纳米化学复合镀沉积机理研究方法[J].中国材料进展,2016,35(10):799-803.

[9] 刘洋,王丹洁,寿容儿,等.磁场条件下化学镀镍薄膜制备及磁性能研究[J].电镀与精饰,2014,36(5):41-43.

[10] 刘蕴锋,朱永伟,刘婷婷,等.Ni-P-纳米金刚石黑粉化学复合镀层的摩擦磨损性能[J].摩擦学学报,2013,33(3):267-274.

[11]Jappes J T W,Ramamoorthy B,Nair P K.Novel Approaches on the Study of Wear Performance of Electroless Ni-P/Diamond Composite Deposites[J].Journal of Materials Processing Technology,2009,209(2):1004-1010.

[12]中科院兰州化学物理研究所.WS-2002型涂层附着力自动划痕试验仪[J].传感器世界,2008(10):51-51.

[13] 王显方,乌军锋,尹勇.纳米金刚石复合镀钢领的制备及工艺优化[J].纺织学报,2015,36(10):150-155.